一种近零介电常数温度系数的聚烯烃基复合基板及其制备方法

- 国知局

- 2024-06-20 11:28:50

本发明属于微波复合介质基板材料领域,具体涉及一种近零介电常数温度系数的聚烯烃基复合基板及其制备方法。

背景技术:

1、微波技术由于在通信和雷达系统中的广泛应用,已经在现代社会中变得越来越普遍。衬底材料在微波器件的整体性能和效率方面起着至关重要的作用。近年来,在电信和微电子领域出现了越来越多的陶瓷-聚合物复合材料,这是由于它们具有高介电常数、低介电损耗、低介电常数温度系数、抗吸湿性和低热膨胀系数等特性,其中,介电常数温度系数是一个关键参数。它的重要性在于在复杂环境中使用时对高频设备的影响,这使得它成为影响微波应用的决定性因素之一。例如,介电常数由于温度从0到100℃变化而产生的2%偏移可能导致工作频率的1%振荡。近零介电常数温度系数表明基板具有优异的温度稳定性,从而保证器件在不同环境温度下均能正常工作。

2、复合介质基板中常见的树脂材料包括聚四氟乙烯(ptfe)、聚苯醚(ppo)、环氧树脂(ep)和碳氢树脂,其中研究最多的是ptfe,但其加工工艺复杂,加工温度较高,并且含有氟元素污染环境,碳氢树脂与之相比极性较小,热膨胀系数小,具有优异的机械和加工性能。目前,常用的碳氢树脂是以聚丁烯、聚乙烯等为主的聚烯烃树脂体系,聚烯烃树脂在一定条件下交联固化形成三维网状体型结构聚合物,采用聚烯烃树脂作为基体,制备的复合基板具有优异的微波介电性能、耐热性、耐腐蚀性、尺寸稳定性和机械性等。此外,在高介填料的选取上,目前多采用钛酸锶、金红石二氧化钛等组成简单且介电常数高的陶瓷粉料,但这些高介陶瓷拥有相当大的负介电常数温度系数,无法满足实际应用对基板介电稳定性的要求,从而添加多种陶瓷制备复合材料受到广泛关注和研究。

3、中国发明专利《一种温度稳定型、大尺寸微波复合介质基板及制备方法》(申请号为202211563246.0)公开了二氧化硅、二氧化钛、钛酸钙三种陶瓷粉末经过特定比例复配填充到聚四氟乙烯基板中,制备的基板产品具有较好的温度稳定性。中国发明专利《一种具有近零介电常数温度系数的聚四氟乙烯基陶瓷复合材料及其制备方法》(申请号为cn201811435196.1)选择具有近零的、正的介电常数温度系数的陶瓷粉体(bazn0.4ti4o9.4)和玻璃纤维作为无机填料,通过球磨工艺使陶瓷粉体和玻璃纤维均匀分布在聚四氟乙烯中得到复合基板材料。但以上方法制备的基板介电常数低(<5),树脂基体采用的均为聚四氟乙烯,加工温度高(≥350℃),含有氟元素可能对环境造成污染。

4、中国发明专利《一种高介低介电常数温度系数的复合基板及其制备方法》(申请号为202310489733.5)公开了一种以聚烯烃树脂为基体,高介电、低介电常数温度系数的陶瓷为无机填料,获得高介电低介电常数温度系数复合基板的方法。但其依然无法回避温度变化对介电常数带来的影响(0~100℃,τε=-40ppm/℃)。

技术实现思路

1、本发明针对背景技术中提到的问题,提出了一种近零介电常数温度系数的聚烯烃基复合基板及其制备方法。本发明选用合适的正介电常数温度系数填料与具有高介电常数、低介电损耗、负介电常数温度系数的zno-tio2-nb2o5填料,按照特定的比例复配,得到了高介电常数、介电常数温度系数近零的复合基板,且制备工艺简单、成本低廉,易于工业化生产。

2、本发明的技术方案如下:

3、一种近零介电常数温度系数的聚烯烃基复合基板的制备方法,所述复合基板的组分及各组分在复合基板中所占重量份为:

4、zno-tio2-nb2o5陶瓷粉填料:58~80份;

5、正介电常数温度系数陶瓷粉:3~25份;

6、聚烯烃树脂:15~25份;

7、固化剂:1~3份;

8、所述zno-tio2-nb2o5陶瓷粉填料的粒径为1~3μm,介电常数为85~100,介电损耗为0.0006;

9、所述正介电常数温度系数陶瓷粉为sio2、al2o3的一种或几种,陶瓷粉的粒径为5~10μm,介电常数为3~10,介电损耗<0.002。

10、进一步的,所述zno-tio2-nb2o5陶瓷粉填料的制备包括以下步骤:

11、步骤1、以zno、tio2、nb2o5为原料,按照zn0.15+0.35xnb0.3+0.7xti0.55-0.05xo2+2x(其中x=0~1)的化学计量比称料;

12、步骤2、将步骤1中所称取的粉料放入行星式球磨罐中,其中粉料:去离子水:锆球的质量比为1:(2~3):(4~6),球磨8~10h,得到的浆料在100~120℃烘箱中烘干,过60~120目筛,得到一次球磨料;

13、步骤3、将步骤2得到的一次球磨料装入坩埚,在800~900℃、空气气氛下预烧4~6h,得到预烧粉;

14、步骤4、将步骤3得到的预烧粉放入行星式球磨罐中,其中水料球的质量比同步骤2相同,球磨4~6h,得到的浆料在100℃烘箱中烘干,过60~120目筛,得到二次球磨料;

15、步骤5、将步骤4得到的二次球磨料采用模具压制成型得到块体,成型压力为15~20mpa,成型时间为30~60s,然后将得到的块体在1000~1100℃、空气气氛下烧结3~4h,得到zno-tio2-nb2o5陶瓷块体;

16、步骤6、将步骤5得到的zno-tio2-nb2o5陶瓷块体用破碎机破碎,得到粒径为0.5~2mm的破碎粉末;

17、步骤7、将步骤6得到的破碎粉末按照质量比破碎粉末:去离子水:锆球=1:(2~3):(4~6)的比例一起放入行星式球磨罐中,球磨时间为30~60min,得到的浆料在100~120℃烘箱中烘干,过80~120目筛,得到zno-tio2-nb2o5陶瓷粉填料。

18、进一步的,所述锆球为直径1~5mm的圆形锆球,球磨速度为300r/min。

19、进一步的,步骤7所得到的陶瓷粉填料的粒径为1~3μm。

20、一种近零介电常数温度系数的聚烯烃基复合基板的制备方法,包括以下步骤:

21、步骤1、按照质量比去离子水:无水乙醇=1:(8~9)的比例制得混合溶剂,再加入少量的冰醋酸调节混合液的ph值至3~5,搅拌混合均匀,得到混合液;称取一定量的陶瓷粉和硅烷偶联剂加入到上述混合液中,在40~60℃下超声水浴90~120min后,置于80~100℃烘箱中烘干,过60~120目筛,得到改性陶瓷粉;

22、步骤2、将改性zno-tio2-nb2o5陶瓷粉、正介电常数温度系数陶瓷粉、聚烯烃树脂和固化剂按顺序加入装有有机溶剂的烧杯中,放在磁力搅拌容器内,在40~60℃下搅拌混合均匀,得到胶料;

23、步骤3、使用涂布试验机将步骤2得到的胶料刮涂平整,刮刀厚度1~2mm,刮涂速度30~90cm/min;然后将得到的膜片放入60~100℃烘箱中烘干,保温时间为6~8h;

24、步骤4、将步骤3得到的膜片和铜箔裁剪后,按照“铜箔-膜片-铜箔”的顺序层叠,然后放入真空热压机热压,热压温度为180~210℃,保温时间为1~4h,热压压强为4~8mpa,热压完成后得到所述复合基板。

25、进一步的,步骤1中所述陶瓷粉包括zno-tio2-nb2o5陶瓷粉和正介电常数温度系数的sio2、al2o3陶瓷粉。

26、进一步的,步骤2中所述有机溶剂为甲苯、二甲苯、环己烷、n,n-二甲基甲酰胺中的一种或几种。

27、进一步的,聚烯烃树脂、固化剂、改性zno-tio2-nb2o5陶瓷粉和正介电常数温度系数陶瓷粉的质量份数为:

28、zno-tio2-nb2o5陶瓷粉填料:58~80份;

29、正介电常数温度系数陶瓷粉:3~25份;

30、聚烯烃树脂:15~25份;

31、固化剂:1~3份;

32、优选的,所述硅烷偶联剂为kh550、z6124、a171、kh560、kh570、f8261中的一种或两种。

33、优选的,所述固化剂为过氧化二叔丁基、过氧化二异丙苯、过氧化二苯甲酰、过氧化苯甲酸中的一种或几种。

34、优选的,所述聚烯烃树脂为聚丁二烯、聚异戊二烯、聚苯乙烯、聚苯乙烯-异戊二烯、聚丙烯、三元乙丙共聚物的一种或几种。

35、与现有技术相比,本发明的有益效果为:

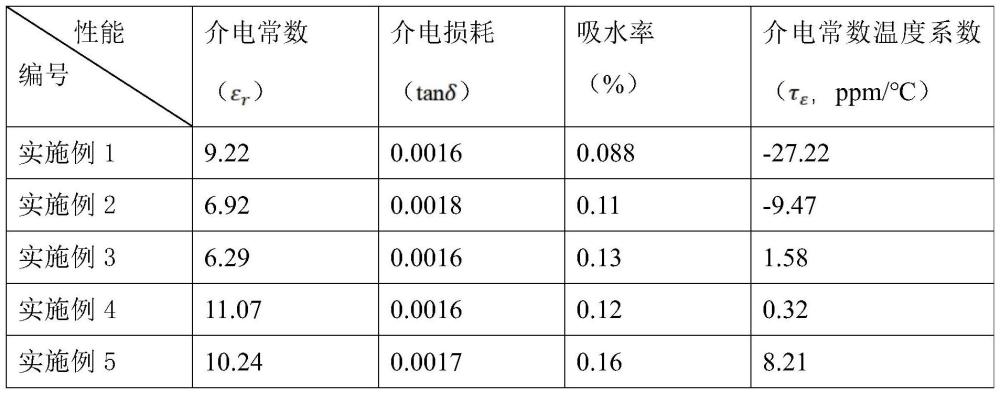

36、1、本发明提供了一种近零介电常数温度系数的复合基板,选择聚烯烃树脂为基体、正介电常数温度系数的陶瓷粉体与负介电常数温度系数的陶瓷粉体作为无机填料,制备的复合基板不仅具有较高的介电常数(11.07)、低介电损耗(<0.002),而且介电常数温度系数趋近于零(0~100℃,τε=0.32ppm/℃)。

37、2、本发明结合了具有正和负介电常数温度系数的陶瓷填料,并通过调整陶瓷填料的含量,实现介电常数温度系数趋近于零。其中,al2o3陶瓷粉与sio2陶瓷粉相比,具有较高介电常数和介电常数温度系数,从而在满足近零介电常数温度系数的要求下,实现对介电常数的精准控制,有助于提高小型化电子设备的介电性能温度稳定性。

38、3、本发明采用刮涂工艺,使用涂布试验机将混合好的胶料均匀涂布成1~2mm厚的膜片。得益于聚烯烃树脂的高流动性,该方法在刮涂阶段形成了均匀的膜层,在热压过程中填补了溶剂挥发留下的空隙,最终形成致密结构。此外,制备流程简洁,且易于控制。

本文地址:https://www.jishuxx.com/zhuanli/20240619/1581.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表