一种O-甲基-N-硝基异脲的制备方法与流程

- 国知局

- 2024-06-20 10:47:00

本发明涉及精细化工,具体的,涉及一种o-甲基-n-硝基异脲的制备方法。

背景技术:

1、o-甲基-n-硝基异脲是合成新型低毒农药呋虫胺、噻虫胺等杀虫剂的关键中间体,具有广阔的市场空间。在合成o-甲基-n-硝基异脲的过程中涉及硝化反应工艺,传统的硝化反应工艺通常采用间歇釜式方式进行生产,反应放热量大,滴加硝酸时间长达20h以上,生产周期长,安全风险大,并且硝化反应的自身危险性也较高,以及生产过程要满足政府的监管要求,采用连续化的方式生产o-甲基-n-硝基异脲成为企业的必然选项。

2、专利cn111362839b、cn113603617a及2018年南京理工大学的学位论文《微通道反应器在硝化含氮化合物中的应用》均公开了采用微通道反应器连续化制备o-甲基-n-硝基异脲的方法。这些文献均以纯度较高的o-甲基异脲硫酸氢盐固体为原料,但o-甲基异脲硫酸氢盐固体产品市场售价比较高,用它作为原料是不经济,不能满足工业化生产的要求。

3、文献journal of the american chemical society (1954),76,4382-5和jph2000103775a报道了工业上o-甲基异脲以尿素和硫酸二甲酯为原料经反应得到收率为60~70%的o-甲基异脲,然后水解浓缩反应液得到含收率为60~70%的o-甲基异脲硫酸氢盐的硫酸水溶液,将该溶液进一步分离得到o-甲基异脲硫酸氢盐固体,但是o-甲基异脲硫酸氢盐固体的收率仅35%~50%,而将近20%的收率损失到母液中,就会产生含产物o-甲基异脲的硫酸废液,从而造成o-甲基异脲和硫酸的双重损失,这在工业上极不经济,也是不环保的。

4、专利jph2000103775a报道了o-甲基-n-硝基异脲硝化反应收率可以达到90%以上,但经分离后,收率仅不到75%,15%的收率损失在了母液中,这是因为o-甲基-n-硝基异脲在酸性条件下极易水解,要避免其发生水解需要将温度降到-10℃以下,尽管降低温度可以保证o-甲基-n-硝基异脲的稳定性,但是不具有工业可行性。可以通过在-10℃以下进行中和反应后,于室温下萃取,但是o-甲基-n-硝基异脲在萃取溶剂中溶解度不高,所以在萃取操作中需要大量有机溶剂,操作变得繁琐,在工业上极为不利。

5、并且尿素与硫酸二甲酯反应水解浓缩得到的含o-甲基异脲硫酸氢盐的硫酸水溶液中含有未转化的尿素,在添加发烟硫酸后,会生成白色沉淀氨基磺酸,如果用其作为微通道连续硝化反应的原料,会堵塞进料泵和微通道反应器,尽管添加了管道过滤器,仍可能会造成反应器内局部剧烈反应,损坏反应器,带来危险;o-甲基异脲硫酸氢盐溶液中过量尿素的存在还会在连续硝化时产生液体体积约70倍的大量气体,占用微通道反应器本身就不大的持液体积,降低反应器的生产能力,增加设备投资;过量尿素的存在增加硝化过程硝酸、硫酸的消耗,产生诸多硝化杂质。这就使得采用反应水解浓缩得到的o-甲基异脲硫酸氢盐溶液作为原料进行硝化时存在极大的困难,因此这些问题导致目前工业生产o-甲基-n-硝基异脲时产率较低。

技术实现思路

1、本发明提出一种o-甲基-n-硝基异脲的制备方法,解决了相关技术中工业生产o-甲基-n-硝基异脲时产率低的问题。

2、本发明的技术方案如下:

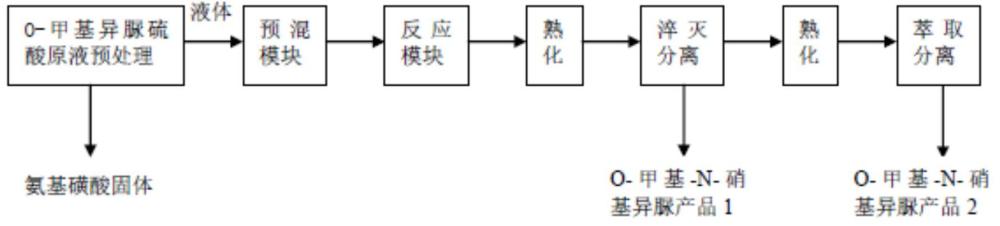

3、本发明提出一种o-甲基-n-硝基异脲的制备方法,包括以下反应步骤:

4、s1、以尿素和硫酸二甲酯为原料,进行反应后,经水解、浓缩,得到o-甲基异脲硫酸氢盐原溶液;

5、s2、将o-甲基异脲硫酸氢盐原溶液和发烟硫酸混合,进行预处理反应后,分离固体,得到预处理o-甲基异脲硫酸氢盐原溶液;

6、s3、将预处理o-甲基异脲硫酸氢盐原溶液与发烟硝酸混合,进行硝化反应,得到硝化反应液;

7、s4、将硝化反应液经熟化反应后,经淬灭、分离、洗涤,得到第一部分o-甲基-n-硝基异脲和母液;

8、s5、中和母液后,经萃取、浓缩、结晶分离,得到第二部分o-甲基-n-硝基异脲;

9、s6、将第一部分o-甲基-n-硝基异脲和第二部分o-甲基-n-硝基异脲合并,得到o-甲基-n-硝基异脲;

10、所述s5中萃取所用的萃取剂由体积比为1:3~5:20的水、无水乙醇和乙酸乙酯组成。

11、作为进一步技术方案,所述s1中尿素和硫酸二甲酯的物质的量之比为0.8~1.1:1。

12、作为进一步技术方案,所述s1中反应的温度为60~90℃,反应时间为2~4h。

13、作为进一步技术方案,所述s2中采用间歇或釜式连续的方式,将o-甲基异脲硫酸氢盐原溶液和发烟硫酸混合,进行预处理反应后,分离固体,得到预处理o-甲基异脲硫酸氢盐原溶液。

14、作为进一步技术方案,所述的o-甲基异脲硫酸氢盐原溶液中尿素的含量为5.5~9%。

15、作为进一步技术方案,所述s2中发烟硫酸中游离三氧化硫与o-甲基异脲硫酸氢盐原溶液中尿素的物质的量之比为2.0~2.5:1。

16、作为进一步技术方案,所述s2中发烟硫酸中游离三氧化硫的质量浓度为10%~45%,优选为22.5%。

17、作为进一步技术方案,所述s2中混合的温度为40~90℃,预处理反应的温度为70~90℃,预处理反应的时间为0.2~2h,分离固体的温度为10~40℃。

18、作为进一步技术方案,所述s3中将预处理o-甲基异脲硫酸氢盐原溶液与发烟硝酸同步泵入微通道反应器进行硝化反应。

19、作为进一步技术方案,所述微通道反应器为单套微通道硝化反应器,单套微通道硝化反应器由4块反应模块构成,其中第2,3反应模块采用并联的方式,第1,4反应模块采用串联的方式,或1反应模块采用串联的方式,2、3、4反应模块采用并联的方式。

20、作为进一步技术方案,所述微通道反应器的反应模块为t型结构、球形结构、心形结构、八卦阳鱼形结构中的一种。

21、作为进一步技术方案,所述s3中硝化反应设置预混区与反应区,预混区的温度为20~50℃,反应区的温度为50~90℃,反应区的停留时间为5~40s。

22、作为进一步技术方案,所述s3中硝化反应在微通道反应器内进行,所述s3中硝化反应为先于预混区20~50℃下预混,再于反应区50~90℃下反应5~40s。

23、作为进一步技术方案,所述s3中发烟硝酸中硝酸与预处理o-甲基异脲硫酸氢盐原溶液中o-甲基异脲硫酸氢盐的物质的量之比为1~1.5:1。

24、作为进一步技术方案,所述s3中发烟硝酸中硝酸的质量浓度为84~99%。

25、作为进一步技术方案,所述s4中熟化反应可以在釜内间歇完成,亦可以采用管式反应器连续进行,优选为采用管式反应器连续进行。

26、作为进一步技术方案,所述s4中熟化反应的温度为0~50℃,熟化反应的时间为10~1440min。

27、作为进一步技术方案,所述s4中熟化反应的温度为20~40℃,熟化反应的时间为1~4h。

28、作为进一步技术方案,所述s5中采用微通道方式进行中和,所述中和母液为在0~50℃下,使用液氨或氨水调节ph至2.0~7.0。

29、作为进一步技术方案,所述s5中采用液氨或氨水与母液连续进入微通道反应器中进行中和后,经萃取、浓缩、结晶分离,得到第二部分o-甲基-n-硝基异脲。

30、作为进一步技术方案,所述s5中中和的温度为0~50℃,中和的ph为2.0~7.0。

31、作为进一步技术方案,所述s5中中和的温度为0~30℃,中和的ph为4.0~6.0。

32、本发明的工作原理及有益效果为:

33、1、本发明中,采用水、无水乙醇和乙酸乙酯组成萃取中和后母液中o-甲基-n-硝基异脲的萃取剂,可以提高o-甲基-n-硝基异脲的萃取率,从而提高工业生产中o-甲基-n-硝基异脲的产率。

34、2、本发明采用o-甲基异脲硫酸氢盐原溶液为原料,并对其进行预处理,解决了以固体物料为原料用微通道反应器进行硝化反应时会出现的诸多问题,更方便实现整个硝化反应的全流程自动化,副产了用途广泛的氨基磺酸,规避了废物的产生,降低了生产成本,具有经济和环保的双重意义。

35、3、本发明采用微通道反应器,不仅实现了连续生产,而且设备持液量从传统反应釜的数立方降低到几十毫升至几百毫升,极大地降低了操作的安全隐患,并且整个反应时间从釜式的三十几个小时缩短到几个小时内,大大缩短了反应时间,提高了生产效率,除此之外,微通道反应器的强传质、传热特点促进了热量的移除,减少了冷量的消耗,避免了反应失控冒料爆炸的危险,还降低了操作费用。

36、4、本发明采用预处理o-甲基异脲硫酸氢盐原溶液和发烟硝酸并行进料的方式,不用提前配置混酸,规避了混酸配置的安全风险和设备占用,采用预混加反应的分配方式,优化了反应进度,避免了物料分解,保证了硝化反应的高产率。

37、5、本发明优选采用管式反应器进行后续的熟化反应,便于实现后续连续的反应液淬灭,降低了熟化反应的安全风险,进一步缩小了硝化设备的占地空间,便于实现全流程自动化。

38、6、本发明采用在微通道反应器中对经硝化、熟化后的母液进行中和反应,保证了o-甲基-n-硝基异脲不分解的情况下实现了较高温度下的中和反应,大大降低了中和反应的冷却能耗,使中和反应具有工业生产的可行性,进一步提高了产品的分离收率,提高了该项目的经济效益。本发明采取的措施,都更利于工业化生产,使工业化生产更具有经济性、安全性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/340.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表