一种火抛系统的制作方法

- 国知局

- 2024-06-20 12:26:32

本发明涉及水晶装饰件生产,尤其涉及一种火抛系统。

背景技术:

1、在车载水晶装饰件生产过程中,由于客户和车企对于装饰件的表面观赏性有极高的追求,且随着水晶制品在汽车领域的应用逐年增加,包含功能件、装饰件的外观越来越多样化;一些常见的汽车装饰件、功能键等都逐渐升级优化为玻璃材质或者水晶材质。比如一些面板、旋钮或者拨片等,同时车载装饰品对于水晶产品的外形有很严格的尺寸要求以及外观要求。

2、水晶制品的原材大多使用k9/k5光学玻璃或者高硼硅玻璃进行热压或者切割而成的胚料;其中高硼硅玻璃(主含sio2)因热膨胀系数只有33而可以进行表面火抛工艺;而k9玻璃热膨胀系数95,k5玻璃热膨胀系数89,急速升温会导致表面炸裂所以不适用火抛工艺。水晶制品的火抛工艺原理是通过火焰表面的高温扫过工件有缺陷的表面,使工件表层瞬间的温度达到接近但不高于水晶软化的温度(高硼硅玻璃软化温度约800℃),然后经过短暂的停留,局部软化的玻璃表层会通过重力的作用轻微的移动,将工件表面的麻点或者小凹坑填满,从而提升制品表面外观效果,达到更加光滑和透亮的效果;火抛通常用于热压成型后的第一个工序,对于去除表面因热压成型产生的小凹坑,小麻、微形的水波纹等,有非常好的效果;同时工艺过程需要精确的控制温度和时长,避免水晶制品的变形和塌陷,以提升制品的良率。

3、目前,现有技术中通常采用的火焰抛光工艺都是通过工作人员手工完成,即需要工作人员手持火焰焊枪对工件表面进行抛光;此方法只限于表面要求不高的工艺制品的抛光,且生产效率低,每个产品抛光的效果会因为各种人为的原因导致抛光时长,火焰角度等的不同,得到的成品也会呈现不同程度的品相,无法做到同一批次的工件做到表面效果统一,导致成品检验压力增大,效率低。

4、基于此,现有技术仍然有待改进。

技术实现思路

1、为解决上述技术问题,本发明实施例提出一种火抛系统,以解决现有技术的火抛工序生产效率低下,质量不稳定的技术问题。

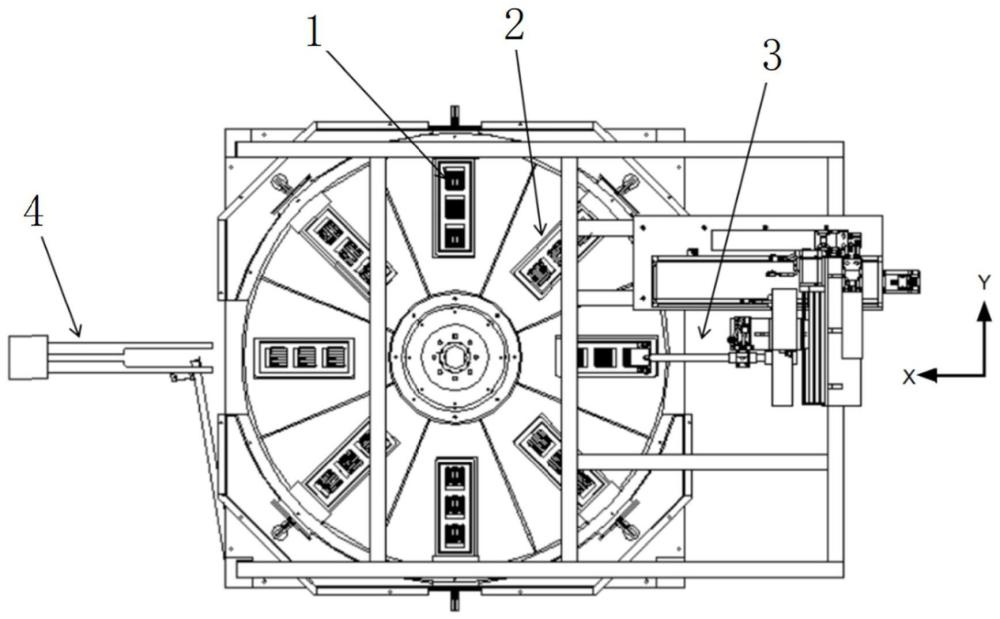

2、为解决上述技术问题,本发明一些实施例公开了一种火抛系统,包括柜体、旋转工作台、治具和火焰焊炬,其中,旋转工作台可旋转地安装在柜体上,治具为多个且周向均匀地布置在工作台上,每个治具上设置有工件固定组件,火焰焊炬设置在旋转工作台上方,且朝向治具设置;旋转工作台为步进式旋转。

3、一些实施例中,旋转工作台的外周设置有环形保护框;

4、旋转工作台上均匀周向设置多个工位,每个工位上可拆卸地安装一个治具;其中一个工位为火抛工位,火焰焊炬的火焰出口朝向火抛工位。

5、一些实施例中,每个治具上设置有至少两个工件固定组件,至少两个工件固定组件位于经过旋转工作台的旋转中心的一个直线上。

6、一些实施例中,火焰焊炬通过可移动机械臂安装在柜体上,使火焰焊炬可在同一水平面上沿着直线方向移动。

7、一些实施例中,还包括冷却块,冷却块包覆于火焰焊炬的焊嘴外部;

8、并且,冷却块的内部设置有冷却介质流通通路;冷却介质流通通路的两端分别具有冷却介质进口和冷却介质出口。

9、一些实施例中,还包括火焰控形块,火焰控形块由冷却块的前端向前延伸,并且,火焰控形块的中部具有贯穿至火焰控形块下端的通孔,通孔的上端连通焊嘴的火焰出口,并且,通孔的内壁包括平行布置的第一侧壁和第二侧壁。

10、一些实施例中,火焰控形块具有水平的下端面,第一侧壁和第二侧壁均向两端延伸,在火焰控形块的下端面形成通长的矩形槽;

11、并且,焊嘴的延长线与矩形槽之间的夹角小于45°。

12、一些实施例中,火焰控形块和冷却块采用淬火模具钢材一体成型制成。

13、一些实施例中,还包括上下料火钳,其中一个工位为上下料工位,上下料火钳设置在上下料工位的一侧,以对治具或工件固定组件进行上下料动作;并且,环形保护框在上下料工位处设置有供上下料火钳进出的上下料开口。

14、一些实施例中,治具的底部和四周均设置有隔热石棉层。

15、一些实施例中,还包括冷却机构,其中一个工位为退火工位,环形保护框在退火工位处设置有冷却窗,冷却机构的冷却风出口正对冷却窗。

16、采用上述技术方案,本发明至少具有如下有益效果:

17、本发明提供的一种火抛系统,通过设置步进式的旋转工作台,配合治具和火焰焊炬,实现了固定高度和角度地对治具上的工件进行火焰抛光处理,有效保证火抛工序质量的稳定性,同时,步进式的旋转工作台和多个治具均匀布置的设置方式,可以有效提高火抛效率。

技术特征:1.一种火抛系统,其特征在于,包括柜体(11)、旋转工作台(10)、治具(2)和火焰焊炬(3),其中,所述旋转工作台(10)可旋转地安装在所述柜体(11)上,所述治具(2)为多个且周向均匀地布置在所述工作台上,每个所述治具(2)上设置有工件固定组件,所述火焰焊炬(3)设置在所述旋转工作台(10)上方,且朝向所述治具(2)设置;所述旋转工作台(10)为步进式旋转。

2.根据权利要求1所述的火抛系统,其特征在于,所述旋转工作台(10)的外周设置有环形保护框;

3.根据权利要求1所述的火抛系统,其特征在于,每个所述治具(2)上设置有至少两个所述工件固定组件,至少两个所述工件固定组件位于经过所述旋转工作台(10)的旋转中心的一个直线上。

4.根据权利要求3所述的火抛系统,其特征在于,所述火焰焊炬(3)通过可移动机械臂安装在所述柜体(11)上,使所述火焰焊炬(3)可在同一水平面上沿着直线方向移动。

5.根据权利要求1所述的火抛系统,其特征在于,还包括冷却块(8),所述冷却块(8)包覆于所述火焰焊炬(3)的焊嘴(7)外部;

6.根据权利要求5所述的火抛系统,其特征在于,还包括火焰控形块(12),所述火焰控形块(12)由所述冷却块(8)的前端向前延伸,并且,所述火焰控形块(12)的中部具有贯穿至所述火焰控形块(12)下端的通孔,所述通孔的上端连通所述焊嘴(7)的火焰出口,并且,所述通孔的内壁包括平行布置的第一侧壁(13)和第二侧壁(14)。

7.根据权利要求6所述的火抛系统,其特征在于,所述火焰控形块(12)具有水平的下端面,所述第一侧壁(13)和所述第二侧壁(14)均向两端延伸,在所述火焰控形块(12)的下端面形成通长的矩形槽(15);

8.根据权利要求2所述的火抛系统,其特征在于,还包括上下料火钳(4),其中一个所述工位为上下料工位,所述上下料火钳(4)设置在所述上下料工位的一侧,以对所述治具(2)或所述工件固定组件进行上下料动作;并且,所述环形保护框在所述上下料工位处设置有供所述上下料火钳(4)进出的上下料开口。

9.根据权利要求1所述的火抛系统,其特征在于,所述治具(2)的底部和四周均设置有隔热石棉层。

10.根据权利要求2所述的火抛系统,其特征在于,还包括冷却机构,其中一个所述工位为退火工位,所述环形保护框在所述退火工位处设置有冷却窗(6),所述冷却机构的冷却风出口正对所述冷却窗(6)。

技术总结本发明公开了一种火抛系统,包括柜体、旋转工作台、治具和火焰焊炬,其中,旋转工作台可旋转地安装在柜体上,治具为多个且周向均匀地布置在工作台上,每个治具上设置有工件固定组件,火焰焊炬设置在旋转工作台上方,且朝向治具设置;旋转工作台为步进式旋转。本发明通过设置步进式的旋转工作台,配合治具和火焰焊炬,实现了固定高度和角度地对治具上的工件进行火焰抛光处理,有效保证火抛工序质量的稳定性,同时,步进式的旋转工作台和多个治具均匀布置的设置方式,可以有效提高火抛效率。技术研发人员:强乐,郭玉凯,陈哲受保护的技术使用者:陕西东城皓宇新材料科技有限公司技术研发日:技术公布日:2024/5/16本文地址:https://www.jishuxx.com/zhuanli/20240619/5848.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。