一种常压下基于石墨制备金刚石的方法

- 国知局

- 2024-06-20 12:38:21

本发明涉及一种常压下基于石墨制备金刚石的新方法。

背景技术:

1、金刚石具有极其优异的物理化学性质,如硬度高、热导率高、禁带宽、耐化学腐蚀能力强等,在工业加工、电子器件、量子技术等领域有极为广泛的应用前景。尤其是作为宽禁带半导体材料的典型代表,金刚石被认为是制备下一代高功率、高频、高温及低功率损耗电子器件最有希望的材料。

2、目前,工业上制备金刚石的主要方法有高温高压和化学气相沉积(cvd)法。高温高压法是完全模拟了天然钻石在地下生长的自然机理,一般需要10gpa、3000℃以上的压力和温度,高压作为一种极端物理条件,可以改变原子间相互作用,调节其成键方式,让石墨中的碳原子重新组合成金刚石的结构,该方法的生产条件都极为苛刻,其相变所需的压力高达几千兆帕甚至更高,温度条件也高达几千摄氏度,对设备要求极高,且生产效率较低,制备成本高,难度大。cvd法包含微波化学气相沉积和热丝化学气相沉积等方法。微波化学气相沉积法是利用微波能量激发和分解气体,分解的气体基团在基体表面发生气相化学反应,从而生长金刚石。微波等离子体化学气相沉积法中等离子体高度积聚、产物中杂质少,但沉积速度较慢。热丝化学气相沉积法是通过加热金属丝的方法来分解碳氢混合气体,将金刚石沉积在多种衬底上。然而,该方法能耗较大。因此,发展金刚石的制备新方法具有重要价值。

3、前期研究中,将热丝化学气相沉积系统中的钽丝逸出的钽原子,沉积在压制石墨片和石墨烯竖立片层上,可让石墨在常压下转变为金刚石(见授权专利zl202210305804.7、受理专利cn202310059001.2、受理专利cn202310639800.7)。上述专利中使用热丝化学气相沉积系统,由于溢出的ta的量较难控制,ta容易积聚,较难获得足够的单分散钽原子,限制了相变的发生,因而有必要发展一种获得单分散ta原子的新方法。本专利中发明人以磁控溅射物理气相沉积(pvd)镀膜仪对石墨样品进行钽原子沉积,后利用微波氢等离子体进行处理,在石墨样品中获得了单分散钽原子,促进常压下石墨/金刚石相变。

技术实现思路

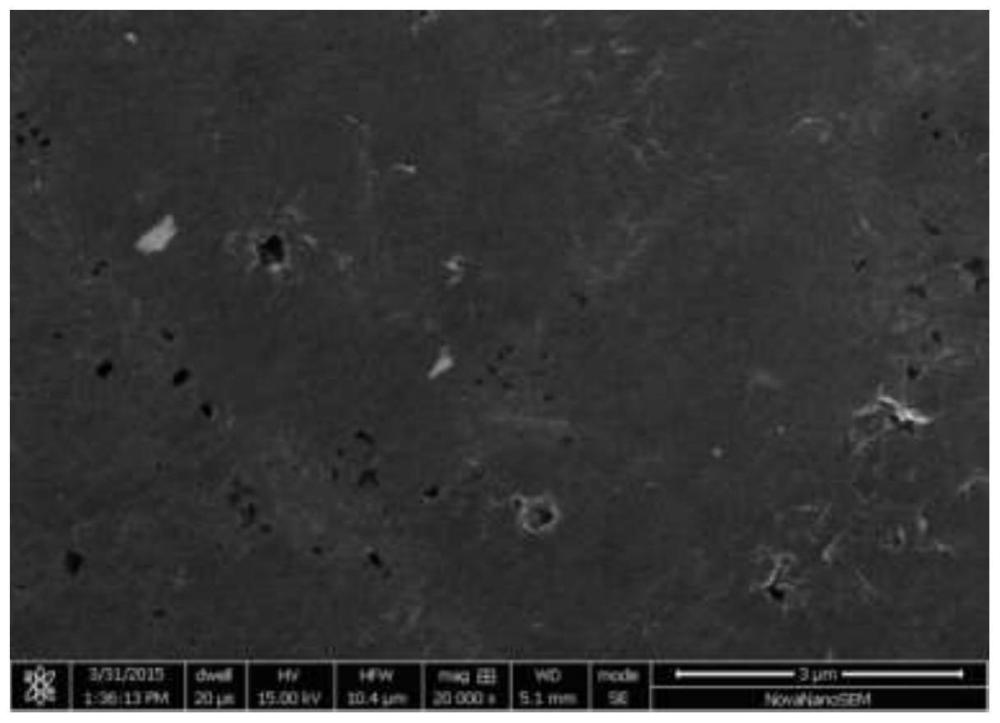

1、本发明提供了一种常压下利用石墨制备金刚石的新方法。该方法通过pvd系统制备得到钽负载的石墨样品,利用mpcvd系统对石墨样品进行氢等离子体处理,再进行退火处理,在常压下实现了石墨向金刚石转变。

2、为实现上述目的,本发明采用如下技术方案:

3、本发明提供一种常压下基于石墨制备金刚石的方法,所述方法包括以下步骤:

4、s1:将预处理后的石墨片a作为衬底,放到以钽靶为靶材的磁控溅射设备中,保护氛围下,对钽靶进行启辉洗靶后进行溅射,得到钽负载的石墨片;

5、s2:预处理后的石墨片b经过以下操作得到钽负载更分散的石墨片:

6、和步骤s1所述的钽负载的石墨片一同放入微波等离子体化学气相沉积设备中进行氢等离子体处理;

7、s3:将步骤s2所述的钽负载更分散的石墨片放于真空密封容器内,马弗炉中600~1000℃退火30~180min(优选1000℃退火120min),得到纳米金刚石颗粒。

8、石墨片在进行磁控溅射前经过抛光、清洗等预处理是本领域的常规操作。在本发明的实施例中,步骤s1所述的预处理后的石墨片a以及步骤s2所述的预处理后的石墨片b都是指经过抛光、清洗等预处理的石墨片,字母只是为了区分不同阶段的石墨片方便描述,无其他特殊含义,按如下操作得到:将石墨片(由北京电碳厂制备,纯度99.9%)打磨(先后用2000目和4000目砂纸打磨)、抛光(用抛光绒布抛光),在有机溶剂(可以是乙醇或丙酮,优选乙醇)中超声清洗(由昆山市超声仪器有限公司制造,型号为kq5200de,100w-200w超声15分钟,优选140w),用去离子水清洗,干燥(氮气枪吹干),得到预处理后的石墨片;以上预处理是为了得到表面平整清洁的石墨片。

9、进一步,步骤s1中所述磁控溅射设备为jgp-450磁控溅射设备。

10、进一步,所述保护氛围为惰性气体氛围,在本发明的一个实施例中为氩气氛围。

11、在本发明的实施例中,所述启辉洗靶的操作为:在偏压-100v、电源功率250w下启辉洗靶5min。

12、进一步,所述溅射的条件为:电源功率40-60w,溅射时间1-2min(优选溅射功率40w,溅射时间1min)。

13、在本发明的实施例中,步骤s1的操作为:将反应室气压抽至5.0×10-3pa以下,打开控制器,开启样品台旋转功能。打开氩气开关,通过流量计调节氩气流量为20sccm,调节气压至0.8pa(降低启辉功率,其他气压只是后续洗靶功率需要提高,无特殊作用),开启偏压与溅射电源,调节功率至钽靶启辉,然后进行洗靶(洗靶去除表面脏污以及洗靶过程中对衬底进行遮挡是本发明的常规操作)。洗靶结束后,调节溅射电源功率至40-60w,溅射时间为1-2min(优选溅射功率40w,溅射时间1min)。该步骤获得的石墨片表面将负载钽原子。

14、进一步,步骤s2中所述氢等离子体处理的条件为:氢气流量100-200sccm(优选100sccm),工作气压1-2torr(优选1torr),功率700-2000w(优选1200w),处理时间10-40min(优选20min)。

15、在本发明的实施例中,步骤s3所述预处理后的石墨片b放入石英管中,抽真空封管(使样品处于接近真空的密封石英管中),马弗炉中600~1000℃退火30~180min(优选1000℃退火120min),退火结束后取出样品。

16、在本发明的实施例中,所述石墨片衬底材料尺寸为10×10×2mm,纯度为99.9%的多晶石墨片。

17、优选地,所述pvd磁控溅射设备购自中国科学院沈阳仪器股份有限公司,型号为jgp-450。所述mpcvd设备购自台湾淡江大学,型号为mpr100。

18、本发明尤其推荐所述方法为:

19、s1:将预处理后的石墨片a作为衬底,放到以钽靶为靶材的磁控溅射设备中,氩气氛围下,对钽靶进行启辉洗靶后进行溅射,得到钽负载的石墨片;

20、所述洗靶的条件为:偏压-100v,电源功率250w,启辉洗靶时间5min;所述溅射的条件为:电源功率40w,溅射时间1min;

21、s2:预处理后的石墨片b经过以下操作得到钽负载更分散的石墨片:

22、和步骤s1所述的钽负载的石墨片一同放入微波等离子体化学气相沉积设备中进行氢等离子体处理;所述氢等离子体处理的条件为:氢气流量100sccm,工作气压1torr,功率1200w,处理时间20min;

23、s3:步骤s2所述的钽负载更分散的石墨片于真空密封容器内,马弗炉中1000℃退火120min,得到纳米金刚石颗粒。

24、在推荐方法下可以获得8-10nm左右的纳米金刚石颗粒。

25、与现有高温高压下将石墨转变为金刚石的工艺相比,本发明的有益效果体现在:(1)将pvd系统中溅射的金属钽原子沉积在石墨衬底上,通过微波氢处理后获得更为分散的钽原子,在常压下实现石墨转变为金刚石,具有成本低廉、节能环保等优势;(2)该方法对设备要求较低、工艺简单、易于操作;(3)为基于石墨在常压下相变制备金刚石提供了更可行的方案,对发展新型的金刚石制备方法具有重要的科学意义和价值。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6356.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表