一种等离子体结合催化剂实现二氧化碳合成固态碳的方法与流程

- 国知局

- 2024-06-20 12:40:52

本发明属于二氧化碳减排利用领域,具体涉及一种等离子体结合催化剂实现二氧化碳合成固态碳的方法。

背景技术:

1、由于人为二氧化碳(co2)的排放,全球气候危机已成为人们关注的主要问题。水泥、钢铁、电力和化工等难以减排的行业强烈要求减少二氧化碳排放。碳捕获、利用和储存已被确定为实现净零排放的一项非常有前景的科技及产业战略。为地下储存而捕获二氧化碳虽然已经讨论了多年,但是工程挑战和泄漏风险阻碍了该技术方案的实施。与此同时,包括热化学、电化学、光化学、等离子体、生物和混合工艺在内的各种co2转化技术也得到了快速发展,以生产各种增值化学品(例如,co和h2的合成气、烷烃、烯烃、芳烃和含氧化合物)或燃料(例如,汽油、柴油和喷气燃料)。然而,上述大多数气态或挥发性产物在消耗循环后最终还是以co2的形式释放到大气中,从根本上难以实现co2的负排放。此外,巨大的碳排放量对大规模有效co2排放的突破性技术提出了技术挑战。

2、随着可再生能源的持续发展,二氧化碳增值转化为适合长期储存的非挥发性或固体产品预计将在实现负排放方面发挥关键作用。碳纳米管(cnt)、碳纳米纤维(cnf)、石墨烯、炭黑及金刚石等固体碳材料因其独特的结构、机械、电学、热学、光学和化学性质,已引起广泛工业部门的兴趣,市场规模超过300亿美元。然而,由于热力学方面的限制,通过热催化方法将co2直接转化为固体碳的技术路线存在一系列技术挑战。目前,该技术方向上仅有少数成果的报道:用镓基液态金属电化学还原co2可产生固体碳,但为无定形形态且产率较低或电流密度不高。另外,co2在熔融碳酸氢锂中通过电解的方式可以合成碳纳米管或纳米碳纤维,但是需要高温(>720℃),而且与电池行业存在锂供应的竞争。美国哥伦比亚大学提出了电化学-热化学串联策略,首先将co2和水电解为合成气,然后在相对较低的温度(370–450℃)和常压下采用feco合金及co协同催化进行热化学反应合成碳纳米纤维,此方法工序复杂,电解法生产合成气过程耗能大。因此,允许在温和条件下将二氧化碳大规模转化为高价值的固体碳产品的技术,易于与可再生能源整合,并与现有基础设施具有良好的兼容性,将为负碳排放在技术和经济上提供现实可行的技术路线。

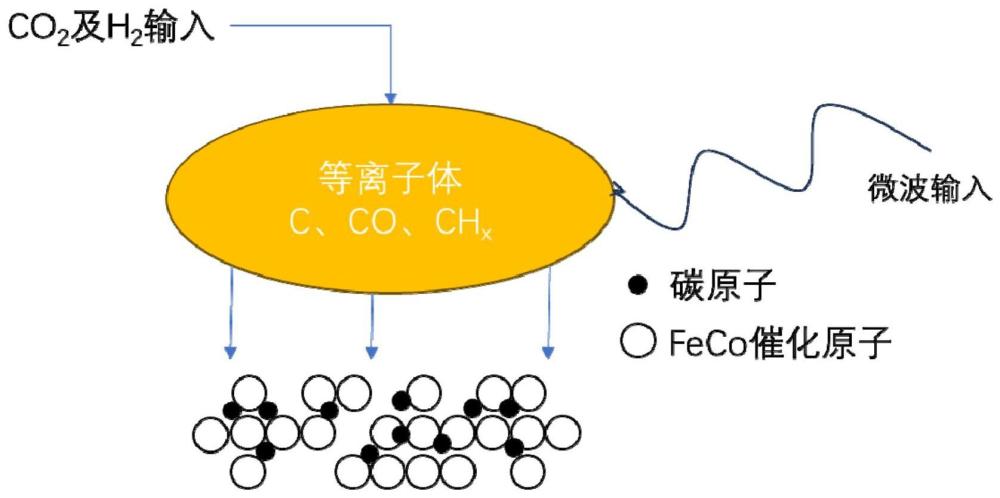

3、本发明中,提出了采用微波激发二氧化碳形成多种类含碳气体的方法(c、co、o、chx及合成气),避免了传统电解法耗能的缺点,以及电化学、热化学反应的复杂性。结合fe、co及ni等金属催化剂,可以实现一步法原位合成固态碳,对于二氧化碳减排及制备高价值固态碳产品具有重要的意义。

技术实现思路

1、本发明的目的是为了解决现有电化学和热化学催化二氧化碳制备固态碳过程中步骤复杂、能耗高等技术问题,而提供一种等离子体结合催化剂实现二氧化碳合成固态碳的方法。

2、本发明采用微波分解二氧化碳气体直接形成合成气,与fe、co、ni等金属纳米颗粒催化剂结合,原位合成固态碳。

3、一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,是按以下步骤完成的:

4、一、制备金属催化剂:

5、首先将金属硝酸盐溶解到去离子水中,然后超声处理一段时间,再在搅拌的条件下干燥,将干燥后的样品研磨成粉末,最后升温至400~600℃,在大气环境或惰性气体气氛下煅烧一段时间,得到金属催化剂;将金属催化剂放入采用金属钼做的沟槽结构中,作为衬底使用;

6、步骤一中所述的金属硝酸盐为硝酸铁、硝酸钴和硝酸镍中的一种或其中几种

7、二、合成固态碳:

8、将衬底放入微波cvd设备中,通入300~1000sccm氢气与二氧化碳的混合气体,微波频率采用13.56mhz、2.45ghz或915mhz,输入功率调节至1~30kw,当微波cvd设备中的气压调节至10~300mbar,在900~1000℃下分解二氧化碳,并在衬底上进行固态碳的沉积,固态碳沉积厚度达到1mm以上,停止二氧化碳裂解和生长,采用酸洗去除金属催化剂,获得含有固态碳的衬底;

9、三、氢氧等离子体纯化:

10、将含有固态碳的衬底放入微波cvd设备中,抽真空后向腔体通入400sccm氢气与10~40sccm氧气,气压达到10~12mbar时输入1500w微波形成等离子体,随后将腔体中的气压升高至100~200mbar,微波的输入功率调节至2000~3000w,在450~800℃的温度下保持10~30min;随后将腔体中的气压调整至200~300mbar,微波的输入功率调节至3500~4000w,以950~1000℃的温度进行含有固态碳的衬底的氢氧等离子体提纯15min~30min;反应结束后,调整腔体内的气压至50~60mbar,微波的输入功率调节至600~1900w,在400~450℃的温度下保持15~20min,得到提纯后的固态碳。

11、本发明的原理:

12、本发明提出了高效率的二氧化碳转化高价值固态碳的制备方法,不同于常规的采用金属催化剂进行电化学、热化学串联的还原二氧化碳方法,避免了工艺流程长、过程复杂以及金属催化剂污染及后期提纯过程复杂耗能的缺点,利用微波激发二氧化碳等离子体的方法,获得了以合成气为主的多种类碳氢混合气体,结合纳米金属催化剂的沉积平台(衬底),实现了无接触、一步原位催化二氧化碳合成固态碳的方法,整个过程能量转化率高、固态碳制品纯度高,符合二氧化碳减排及高价值固态碳制品制备的绿色环保及低耗能的特点;另外,该发明中的微波发生器,采用的是水电、光伏、风电等绿色用电,确保整个生产环节的绿色特性以及整个工艺流程的负碳排放特点。

13、本发明所述的二氧化碳等离子体辅助催化剂一步原位合成固态碳材料的有益效果:

14、一、工艺能量效率高,流程简单;采用微波激发二氧化碳气体形成合成气等等离子态,能量转化效率达到75%以上,而且微波输入采用无接触的方法,大幅降低常规电解法的电极污染及高能耗的缺点;

15、二、全流程实现绿色用电,实现负碳循环;采用光伏、水电及风电等绿色用电激发形成微波,微波实现了高效的二氧化碳解离,制备高价值的固态碳制品;整个流程采用了绿色用电,实现了全流程的负碳循环;

16、三、金属催化剂成本低,可重复性高;避免了常规贵金属成本高、产量首先等缺点,采用核壳结构合成宏量、低成本制备催化金属纳米颗粒的方法,实现了大规模低成本的制备;另外,固态碳材料制品种类多,碳纳米纤维、石墨及非晶碳等多种类的碳材料制品,品类多,经济价值及高技术特性明显。

技术特征:1.一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于所述方法具体是按以下步骤完成的:

2.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤一中所述的金属硝酸盐的质量与去离子水的体积比为(10~30g):(30~200ml)。

3.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤一中所述的超声处理的时间为10~30min。

4.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤一中所述的干燥的时间为70~150℃。

5.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤一中所述的惰性气体气氛为氮气或氩气。

6.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤一中所述的煅烧的时间为2~4h。

7.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤一中所述的升温的速度为1~3℃/min。

8.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤二中所述的氢气与二氧化碳的混合气体中二氧化碳的体积分数为30%~80%。

9.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤二中所述的衬底的尺寸为6英寸;步骤二中采用酸洗去除金属催化剂具体为:采用质量分数为30%~60%的硫酸酸清洗3次~6次,去除金属催化剂。

10.根据权利要求1所述的一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,其特征在于步骤三中所述的微波的频率采用13.56mhz、2.45ghz或915mhz。

技术总结一种等离子体结合催化剂实现二氧化碳合成固态碳的方法,它属于二氧化碳减排利用领域。本发明的目的是为了解决现有电化学和热化学催化二氧化碳制备固态碳过程中步骤复杂、能耗高等技术问题。本发明采用微波分解二氧化碳气体直接形成合成气,与Fe、Co、Ni等金属纳米颗粒催化剂结合,原位合成固态碳。本发明避免了工艺流程长、过程复杂以及金属催化剂污染及后期提纯过程复杂耗能的缺点,实现了无接触、一步原位催化二氧化碳合成固态碳的方法,整个过程能量转化率高、固态碳制品纯度高,符合二氧化碳减排及高价值固态碳制品制备的绿色环保及低耗能的特点。技术研发人员:李睿豪,赵子彬,张金伟,朱红霞受保护的技术使用者:中京汇铭(北京)科技有限公司技术研发日:技术公布日:2024/5/27本文地址:https://www.jishuxx.com/zhuanli/20240619/6465.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表