一种环保型高性能混凝土及其制备方法与流程

- 国知局

- 2024-06-20 12:42:23

本发明属于混凝土,具体是指一种环保型高性能混凝土及其制备方法。

背景技术:

1、在建筑行业迅猛发展的形势下,混凝土需求量与日俱增,相应的砂、石需求量也随之增大,但是,天然砂石资源有限,且砂石的开采过程会对自然环境造成破坏;与此同时,随着城镇化率持续升高,老旧小区拆迁维修项目增加,旧建筑的拆除产生了大量的建筑垃圾,对于这些建筑垃圾资源化利用率始终处于低水平,人们通常采用长期堆放或掩埋的方式处理,对环境产生了很大威胁,且不利于资源的回收利用。

2、近些年,在工程建设领域推行绿色施工,推广建筑拆除垃圾原地再生利用,实施建筑垃圾分类管理、源头减量和资源化利用等;再生骨料的重新利用是实现建筑垃圾资源化利用的关键步骤,并且再生骨料的资源化利用也可有效解决建筑资源紧缺等一系列问题;但是再生骨料由于老旧水泥砂浆的附着,导致再生骨料各项性能均低于天然骨料,因此处理再生骨料的附着砂浆以及提高再生骨料力学性能是实现建筑垃圾资源化利用的关键。

3、目前现有技术主要存在以下问题:使用再生骨料作为建筑材料,残留的老旧水泥砂浆与新水泥砂浆之间黏结强度低,且老旧水泥砂浆具有较高的孔隙率和吸水率,用其制备再生混凝土易在混凝土内部形成较多弱界面,对于混凝土的力学性能和耐久性均存在负面影响,进而影响再生混凝土的性能。

技术实现思路

1、针对上述情况,为克服现有技术的缺陷,本发明提供了一种环保型高性能混凝土及其制备方法,为了解决再生骨料黏结强度低、孔隙率高和吸水率高的问题,本发明提出通过利用微生物碳化改性再生骨料和改性碳纤维表面接枝的方式,实现了降低再生骨料的孔隙率和吸水率,进而实现增强水泥砂浆与再生骨料的黏结强度和提升混凝土性能的技术效果。

2、为了实现上述目的,本发明采取的技术方案如下:

3、本发明提出了一种环保型高性能混凝土,包括以下重量份的组分:154-174份水、365-400份水泥、550-650份河沙、1050-1450份微生物碳化再生骨料、40-60份聚羧酸减水剂和80-110份改性碳纤维掺合料。

4、优选地,所述微生物碳化再生骨料的制备方法,具体包括以下步骤:

5、①将胰蛋白胨、酵母浸粉溶液、份氯化钠、乳酸钙、硝酸钙和乳酸钠加入超纯水中,搅拌均匀,配制得到lb培养液;

6、②向步骤①制备的lb培养液加入复合菌剂,充分振荡,密封恒温30℃培养48h,得到复合菌剂培养液;

7、③以废弃混凝土为原料,去除木屑、玻璃、金属杂质,再通过颚式破碎机对其进行破碎,过筛,得到颗粒级配为4.75-26.5mm的再生骨料;

8、④将步骤③制备的再生骨料放入步骤②制备的复合菌剂培养液中浸泡24h后取出,放置在湿度60-75%、温度23-27℃的流动碳化室内,利用流动碳化法,向流动碳化室内注入co2气体,co2浓度为20-50%,流速4-5l/min,5-6h后得到微生物碳化再生骨料。

9、优选地,步骤①中,所述lb培养液包括以下重量份的组分:1000-1200份超纯水、10-12份胰蛋白胨、5-7份酵母浸粉溶液、10-11份氯化钠、5-6份乳酸钙、2-3份硝酸钙和1-2份乳酸钠。

10、优选地,步骤②中,所述复合菌剂培养液是由复合菌剂和lb培养液组成,所述复合菌剂是由科氏芽孢杆菌、巴氏生孢八叠球菌和嗜碱芽胞杆菌组成。

11、优选地,步骤②中,所述复合菌剂中科氏芽孢杆菌、巴氏生孢八叠球菌和嗜碱芽胞杆菌的浓度比为2-2.5:1-2:2-2.5。

12、优选地,步骤②中,所述科氏芽孢杆菌在复合菌剂溶液中的浓度为1×108-2×108cells/ml。

13、优选地,所述改性碳纤维掺合料的制备方法,具体包括以下步骤:

14、a.将碳纤维加入丙酮中,超声处理30-40min后,倒入烧瓶中,恒温60-80℃水浴回流20-24h后过滤取出,用去离子水和无水乙醇振荡洗涤6次,烘干,得去浆碳纤维;

15、b.将步骤a制备的去浆碳纤维加入混合强酸溶液中,恒温70-80℃水浴酸化反应4-5h后取出,用去离子水和无水乙醇反复振荡洗涤,直至洗涤后溶液为中性,烘干,得到酸氧化碳纤维;

16、c.将步骤b制备的酸氧化碳纤维加入硅烷偶联剂溶液中,超声处理60-80min,恒温80℃下回流4h过滤取出,用去离子水和无水乙醇振荡洗涤6次,烘干,得到硅烷化碳纤维;

17、d.将氧化石墨烯加入n,n-二甲基甲酰胺中,磁力搅拌10-20min,加入步骤c制备的硅烷化碳纤维,超声处理1-2h,105℃下回流6-8h后取出,用去离子水和无水乙醇振荡清洗6次,烘干,得到改性碳纤维掺合料。

18、优选地,步骤a中,碳纤维在丙酮中的质量浓度为0.0267-0.03kg/l;

19、优选地,步骤b中,所述混合强酸溶液是由浓硫酸与浓硝酸按照体积比1:1混合制得;

20、优选地,步骤b中,去浆碳纤维在混合强酸溶液中的质量浓度为0.0253-0.028kg/l;

21、优选地,步骤c中,所述硅烷偶联剂溶液是由150-200l无水乙醇、35-40l硅烷偶联剂和15-20l去离子水配置得到;

22、优选地,步骤c中,酸氧化碳纤维在硅烷偶联剂溶液中的质量浓度为0.0175-0.02kg/l;

23、优选地,步骤d中,氧化石墨烯在n,n-二甲基甲酰胺中的质量浓度为0.0075-0.01kg/l。

24、本发明还提供了一种环保型高性能混凝土的制备方法,具体包括如下步骤:

25、s1、将聚羧酸减水剂和改性碳纤维掺合料加入水中,搅拌均匀后超声处理60-70min,得到改性碳纤维掺合料分散液;

26、s2、将微生物碳化再生骨料和河沙搅拌均匀后,加入步骤s1制备的改性碳纤维掺合料分散液,充分搅拌后加入水泥、改性碳纤维掺合料分散液和水,继续搅拌,得到环保型高性能混凝土。

27、本发明取得的有益效果如下:

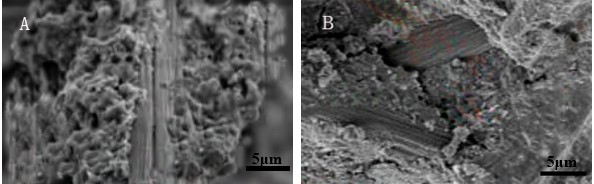

28、本发明提出通过利用微生物碳化改性再生骨料和改性碳纤维表面接枝的方式,实现了降低再生骨料的孔隙率和吸水率,进而实现增强水泥砂浆与再生骨料的黏结强度和提升混凝土性能的技术效果;将再生骨料浸泡在菌液中,使细菌吸附于再生骨料微裂缝和孔隙中,细菌通过其特殊的酶解特性能促进空气中co2反应生成,在碱性条件下,与oh–反应生成,在不断螯合环境中的ca2+等阳离子生成碳酸盐,对孔隙和微裂缝进行填充,从而起到封闭作用;碳纤维具有高硬度、高强度、质量轻等特性,但是碳纤维表面活性官能团少,表现为化学惰性,与混凝土基体间的黏结性较差,无法有效发挥碳纤维的功能性作用,通过对碳纤维表面改性,用氧化石墨烯接枝到碳纤维表面,使其表面积增大,增加大量的含氧官能团,这些含氧官能团可以作为水化产物的成核中心,吸引水化产物沉积聚集,再结合再生骨料表面细菌代谢作用,起到协同作用,大大降低孔隙率和吸水率,提升混凝土的性能;本发明通过注入co2气体的方式,增加环境中的co2含量,加快细菌的代谢反应,加速碳酸盐的形成;并且从选材用料上降低成本,大大提升对废弃混凝土的利用率,对环境保护起到了积极作用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6530.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表