三元多孔金属氧化物及其制备方法与催化剂

- 国知局

- 2024-06-20 12:45:44

本发明涉及大孔材料制备,尤其涉及一种三元多孔金属氧化物及其制备方法与催化剂。

背景技术:

1、柴油机废气排放的主要空气污染物是烟尘颗粒和氮氧化物,它们是非常危险的污染物。烟尘颗粒可导致严重的呼吸系统疾病、癌症,氮氧化物被视为引起酸雨、光化学烟雾、臭氧消耗和温室效应的原因。柴油车尾气中的烟尘颗粒通常通过陶瓷过滤器过滤将其从废气中去除。当过滤器被烟尘颗粒堵塞时,需要定期再生。为此,过滤器温度升高,烟灰被氧化。由于烟灰沉积物而导致的背压增加以及过滤器再生所需的温度升高与燃料消耗增加有关,因此需要开发能够降低再生温度的改进的烟灰氧化催化剂。作为一种气体/固体/固体相互作用,其中烟灰和催化剂之间的接触非常重要,催化效果强烈取决于烟灰和催化剂的混合密切程度。在实验室测试中,当烟灰和催化剂压碎在一起(所谓的紧密接触)时,氧化发生在明显较低的温度(通常为100–200℃),而不是烟尘和催化剂轻轻混合在一起(所谓的松散接触)。在紧密接触中,在烟尘的主要颗粒和催化剂之间建立了广泛的界面,但在松散接触中,界面仅限于主要颗粒的较大簇之间的孤立接触点。几十年来,在越来越严格的排放标准的推动下,用于减少柴油发动机排放的主要空气污染物的后处理催化技术的开发和应用急剧增长。

2、烟灰主要在燃料和空气混合不良且燃烧不良的地区形成,即远离主要氧化区。因为稀薄混合物使气缸内温度下降过低,会削弱燃烧过程,导致燃烧后期氧化烟尘的能力降低。氧化过程可能发生在由烟灰组成的初级颗粒的内部和表面。烟尘颗粒在初始阶段的燃烧是快速和瞬时的,能够消耗烟尘颗粒中近20%的碳,而第二阶段的燃烧发生在这些球形颗粒的内部,导致多孔球体的形成。然而,颗粒外表面的内燃烧和氧化可能导致烟尘聚集体碎裂,从而导致总烟尘浓度增加。对于氧化诱导碎裂产生的小颗粒,当温度降低时,它们被完全氧化;而当温度升高时,不仅氧化过程更加完整,而且内燃的可能性也降低,从而降低了颗粒的数量浓度。在燃烧的后期,氧化过程占主导地位,然而,由于燃烧温度低和氧气不足,颗粒不能完全氧化。

3、烟尘氧化反应性以碳质纳米结构的无序和边缘可接近碳的增加为主,与表面氧含量关系不大。由于新生烟灰在结构和表面成分上的差异,它们比石墨化烟灰的表面氧化反应性要显著得多。只要有足够的氧化剂穿透烟尘表面,更多的活性烟尘就会被完全氧化。此外,烟尘起始极限和氧化过程是影响烟尘氧化反应性的主要因素。烟尘起始速率的降低减少了颗粒数量并增加了颗粒平均直径,这导致在相同烟尘质量的情况下,烟尘表面更容易氧化,从而导致氧化速率降低。此外,烟尘氧化速率与o2浓度。可以增强湍流和混合的措施,例如增强主注入和后注入之间的相互作用,有利于增加烟尘的氧化过程。

4、随着对发展绿色化学的日益重视,开发出一种新型环保、简便的有序大孔金属氧化物的合成方法变得越来越重要。

技术实现思路

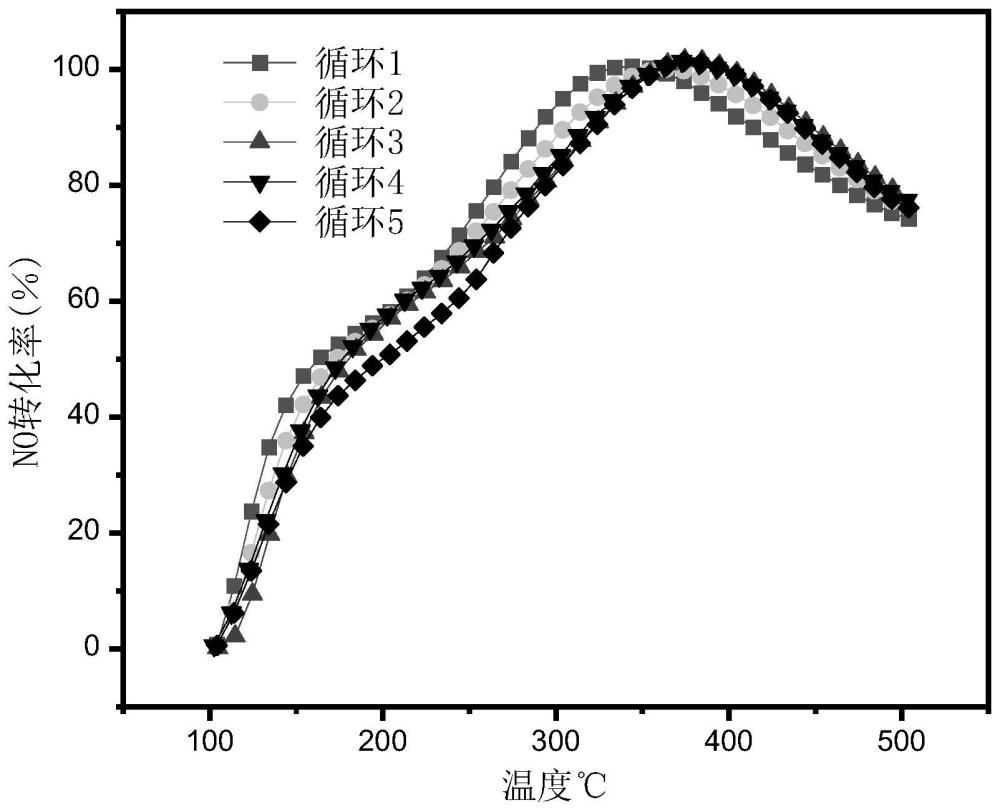

1、为了解决上述问题,本发明的目的在于提供一种三元多孔金属氧化物及其制备方法与催化剂。该多孔材料在催化剂用量极少的情况下还能够保持稳定的nox氧化活性,且各金属元素在材料中分布均匀,从而具有较高的比表面和催化活性。

2、为了达到上述目的,本发明提供了一种三元多孔金属氧化物的制备方法,该制备方法包括:

3、将微球模板剂浸渍于金属前驱体的溶液中,将浸渍后的微球模板依次进行第一煅烧和第二煅烧,得到所述三元多孔金属氧化物;

4、其中,所述金属前驱体包括铈源、锰源和碱金属源;

5、所述第一煅烧的温度为300-350℃,所述第一煅烧的时间为3h-4h;

6、所述第二煅烧的温度为500-550℃,所述第二煅烧的时间为4h-4.5h。

7、在上述制备方法中,所述微球模板剂一般为由单体通过引发剂引发的聚合反应生成的聚合物微球。由此获得的微球模板剂一般为排列有序的微球。

8、在上述制备方法中,所述微球模板剂的粒径为300nm-500nm,例如可以是300nm、350nm、400nm、450nm、500nm等具体值以及以上述具体值中的任意两个为端点的范围。

9、在上述制备方法中,所述微球模板剂可以包括聚甲基丙烯酸甲酯微球。

10、在上述制备方法中,所述聚甲基丙烯酸甲酯微球的制备方法可以包括:在保护气氛中,将甲基丙烯酸甲酯与引发剂混合,进行聚合反应,得到所述聚甲基丙烯酸甲酯微球。

11、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述甲基丙烯酸甲酯与引发剂的质量比可以控制为113-113.2:0.2-0.6。

12、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述甲基丙烯酸甲酯可以是经过精制处理后的甲基丙烯酸甲酯。对甲基丙烯酸甲酯进行的精制处理可以是对甲基丙烯酸甲酯进行旋蒸,以去除甲基丙烯酸甲酯含有的阻聚剂。具体地,该精制处理的过程可以包括:将甲基丙烯酸甲酯在40℃进行减压蒸馏,得到精制处理后的甲基丙烯酸甲酯。

13、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述引发剂可以包括过硫酸钾等。

14、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述引发剂可以是经过精制处理后的引发剂。对引发剂进行的精制处理的过程可以包括:将引发剂溶解在水中形成引发剂溶液(溶解温度可以是40℃),冰水冷却结晶,将晶体过滤并用冰水洗涤,直至洗涤液中无硫酸根。将洗涤后的晶体在真空条件干燥,密封保存。上述精制过程中,结晶得到的晶体可以是白色针状晶体;硫酸根可用氯化钡溶液检验,将洗涤液与氯化钡溶液混合后无沉淀析出即为无硫酸根;干燥的温度可以为50℃,干燥的时间可以是12h以上;真空干燥的方式可避免过硫酸钾分解。

15、在上述聚甲基丙烯酸甲酯微球的制备方法中,在将所述引发剂与甲基丙烯酸甲酯混合前,可以先将引发剂(例如精制处理后的引发剂)和甲基丙烯酸甲酯分别升温至聚合反应所需温度,再将升温后的引发剂与升温后的甲基丙烯酸甲酯混合。在对引发剂升温的过程中,可以先将引发剂溶解在水中,边升温边搅拌。搅拌的转速为300-350rpm/min。

16、在上述聚甲基丙烯酸甲酯微球的制备方法中,引发剂与甲基丙烯酸甲酯混合的过程具体可以包括:将甲基丙烯酸甲酯溶液升温至聚合反应的温度,并将引发剂升温至甲基丙烯酸甲酯的温度,然后将甲基丙烯酸甲酯与引发剂混合,形成聚合反应的原料溶液。

17、在上述聚甲基丙烯酸甲酯微球的制备方法中,通过控制聚合反应的温度,可以控制所述聚甲基丙烯酸甲酯微球的粒径。具体地,所述聚合反应的温度可以为70-90℃,形成粒径为300nm-500nm的聚甲基丙烯酸甲酯微球。在一些具体实施方案中,所述聚合反应的温度可以是70℃、75℃、80℃、85℃、90℃等具体值以及以上述具体值中的任意两个为端点的范围。

18、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述聚合反应的时间可以为1h-2h,例如1h、1.1h、1.2h、1.3h、1.4h、1.5h、1.6h、1.7h、1.8h、1.9h、2h等具体值以及以上述具体值中的任意两个为端点的范围。

19、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述聚合反应可在保护气氛中进行,避免单体过度聚合。具体地,所述保护气氛可以是氮气气氛。

20、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述聚合反应中可伴随搅拌的操作,所述搅拌的转速可以为3000-3500rpm/min,所述搅拌的时间可以为1h-2h、进一步可以为1.5h-2h。

21、在一些具体实施方案中,聚合得到的聚甲基丙烯酸甲酯微球可以为荧光绿色。

22、在上述聚甲基丙烯酸甲酯微球的制备方法中,所述制备方法还包括对聚合反应的产物进行后处理的操作。所述后处理可以包括:将聚合反应的产物过滤、离心和干燥。通过过滤和干燥过程,可以促进聚合生成的微球排列有序。所述离心的过程可以是低速长时间离心,以促进微球形成有序排列。具体地,所述离心采用的转速可以是3000-3500rpm/min,离心的时间可以是10h至11h。

23、在上述制备方法中,本发明以排列整齐的微球为模板剂,然后将金属前驱体溶液浸渍在微球的缝隙中,经过煅烧过程去除模板剂微球,最终得到的三元多孔金属氧化物的孔结构高度有序,具有一定的机械强度,并且三元多孔金属氧化物中的孔径可根据微球模板剂的尺寸调节。

24、在上述制备方法中,所述铈源和锰源的摩尔比一般控制为1-6:1-10,例如可以是6:1、5:1、4:1、3:1、2:1、1:1、1:2、1:3、1:4、1:5、1:6、1:7、1:8、1:9、1:10等具体值以及以上述具体值中的任意两个为端点的范围。所述铈源和锰源的摩尔比一般控制为1-5:1-5。

25、在上述制备方法中,所述铈源可以包括铈盐。所述锰源可以包括锰盐。

26、在上述三元多孔金属氧化物的制备方法中,所述的金属前驱体可以是金属的可溶盐,金属前驱体的阴离子可以包括乙酸根和/或硝酸根。相应地,所述铈源可以包括硝酸铈和/或乙酸铈,所述锰源可以包括硝酸锰和/或乙酸锰。

27、在上述制备方法中,所述金属前驱体还进一步包括碱金属源。相比于铈源和锰源形成的二元多孔金属氧化物,铈源、锰源和碱金属源三者形成的三元多孔金属氧化物活性氧含量增高,ce3+/ce4+比例发生改变、具有更好的nox氧化性能。所述碱金属源中的碱金属元素(以下简称碱金属)具体可以包括锂、钠、钾中的一种或两种以上的组合。在一些具体实施方案中,所述碱金属源可以是碱金属盐(例如可溶的碱金属盐)的形式,碱金属盐可包括硝酸钠、硝酸钾、硝酸锂等中的一种或两种以上的组合。所述硝酸锂可以是水合物形式,例如是三水合硝酸锂。

28、在上述制备方法中,所述碱金属源与铈源的摩尔比可以控制为0.2-0.5:1,例如0.2:1、0.3:1、0.04:1、0.5:1等具体值以及以上述具体值中的任意两个为端点的范围。

29、在上述三元多孔金属氧化物的制备方法中,所述金属前驱体溶液采用的溶剂一般为有机溶剂、用于溶解金属前驱体。所述有机溶液可以包括乙二醇和/或甲醇等,例如是乙二醇和甲醇的组合;进一步地,所述有机溶剂可以是体积比为1:4的甲醇和乙二醇的组合。其中,所述甲醇可用于溶解铈源,所述乙二醇可用于溶解锰源。

30、在上述三元多孔金属氧化物的制备方法中,所述金属前驱体溶解形成金属前驱体的溶液的过程中,溶解温度一般为40-50℃左右,溶解过程中可采用搅拌以促进均匀溶解,搅拌的转速可以是400-500rpm/min、例如为400-450rpm/min。

31、在配置金属前驱体的溶液过程中,可以是将铈源、锰源、碱金属源一并加入上述有机溶剂溶解,溶解温度可控制为40-50℃,溶解过程可伴随搅拌以促进均匀溶解,搅拌转速可控制为400-450rpm/min;也可以是利用一部分有机溶剂溶解铈源和碱金属源、用剩余有机溶剂溶解锰源,然后将溶解的铈源、碱金属源和锰源混合形成金属前驱体的溶液。例如,可以将铈源和碱金属源溶解于甲醇中,溶解温度可控制为40-50℃,溶解过程中伴随搅拌,搅拌的速度为400-500rpm/min,得到铈源碱金属源的混合溶液;将锰源溶解于乙二醇中,溶解温度可控制为40-50℃,溶解过程中伴随搅拌,搅拌的速度为400-500rpm/min,得到锰源溶液;将铈源碱金属源的混合溶液和锰源溶液混合,得到所述金属前驱体的溶液。

32、在上述三元多孔金属氧化物的制备方法中,所述金属前驱体中所含铈源和所述微球模板剂的质量比例为1-11:3。

33、在一些具体实施方案中,所述微球模板剂的实际用量可以是3-6g,例如可以是3g、4g、5g、6g等具体值以及以上述具体值中的任意两个为端点的范围。

34、在上述三元多孔金属氧化物的制备方法中,所述微球模板剂与金属前驱体的溶液混合后,观察到微球模板剂的表面出现气泡则说明金属前驱体溶液开始进入微球模板剂内部,将此时可作为浸渍开始的时间。

35、在上述三元多孔金属氧化物的制备方法中,所述浸渍的时间可以为12h以上,所述浸渍的温度可以为常温,具体可以是40℃左右。

36、在上述三元多孔金属氧化物的制备方法中,所述浸渍的过程可以在真空条件进行,以促进金属前驱体溶液向微球模板剂内部渗透。

37、在上述三元多孔金属氧化物的制备方法中,所述制备方法可以包括对浸渍后的微球模板剂进行抽滤和干燥,再进行第一煅烧。所述干燥的温度可以是40-60℃,所述干燥的时间可以是12-24h。

38、在上述制备方法中,通过煅烧的过程,金属前驱体生成金属氧化物,金属氧化物反拓扑微球模板剂排列形成的有序结构,将微球模板剂去除可得到具有有序排列的大孔结构。现有的去除模板剂的方法包括化学去除和一步煅烧去除:化学去除的方法不能完全去除模板剂,而常规的一步煅烧方法虽然能够完全去除模板剂,但是会导致金属氧化物形成的多孔结构劣化甚至破坏。本发明通过分步煅烧并控制煅烧温度的方式,可以在保护金属氧化物的有序大孔结构不受破坏的基础上完全去除模板剂。

39、在上述制备方法中,通过控制第一煅烧温度,可完全去除模板剂,并保护多孔结构不受破坏。

40、在上述制备方法中,所述第一煅烧的温度为300-350℃,例如300℃、310℃、320℃、330℃、340℃、350℃等具体值以及以上述具体值中的任意两个为端点的范围。所述第一煅烧的时间为3h-4h,例如为3h、3.1h、3.2h、3.3h、3.4h、3.5h、3.6h、3.7h、3.8h、3.9h、4h等具体值以及以上述具体值中的任意两个为端点的范围。

41、在上述制备方法中,所述第一煅烧过程还包括由室温(30℃左右)升温至第一煅烧的温度,该升温的速率可以控制为1℃/min。

42、在上述制备方法中,所述第二煅烧的过程可促进金属氧化物(氧化铈、氧化锰、碱金属氧化物等)的形成。所述第二煅烧的温度为500-550℃,例如500℃、510℃、520℃、530℃、540℃、550℃等具体值以及以上述具体值中的任意两个为端点的范围。所述第二煅烧的时间为4h-4.5h,例如为4h、4.1h、4.2h、4.3h、4.4h、4.5h等具体值以及以上述具体值中的任意两个为端点的范围。本发明提供的三元多孔金属氧化物包含锰的氧化物。与其他催化金属氧化物相比,锰氧化物具有更高的no-tpo活性,然而锰的氧化物的热稳定性较低,如果采用一步煅烧的方法会使氧化锰中孔结构坍塌。本发明通过将去除模板剂的过程与氧化物生成过程分开,先利用较低的煅烧温度(第一煅烧)去除微球模板剂并稳定铈锰结构,再用较高的煅烧温度(第二煅烧)促进金属氧化物形成。

43、在上述制备方法中,所述第二煅烧过程还包括由第一煅烧的温度升温至第二煅烧的温度,该升温的速率可以控制为1℃/min。

44、在上述三元多孔金属氧化物的制备方法中,所述第一煅烧和第二煅烧的过程可以是将完全浸渍金属盐的微球模板剂放入管式炉中进行,煅烧的气氛可以是空气气氛。

45、根据本发明的具体实施方案,上述三元多孔金属氧化物的制备方法可以包括:

46、在保护气氛中,以甲基丙烯酸甲酯为单体,引发剂引发单体进行聚合反应,生成聚合物微球,该聚合物微球为排列有序的微球模板剂;

47、将微球模板剂浸渍于金属前驱体的溶液中,浸渍过程中抽真空,将充分浸渍的微球模板剂抽滤、干燥,然后进行第一煅烧和第二煅烧,得到所述三元多孔金属氧化物。

48、具体地,上述三元多孔金属氧化物的制备方法可以包括:

49、1、向四口瓶中通入作为保护气的氮气,然后向该四口瓶加入将精制后的甲基丙烯酸甲酯和去离子水,打开搅拌并升温至70-90℃,形成第一溶液;同时将精制后的引发剂升温至70-90℃搅拌溶解形成引发剂溶液,将溶解后的过硫酸钾溶液倒入第一溶液中进行聚合反应,密闭环境中匀速搅拌1-2个小时。聚合反应完成后过滤得到滤液,将滤液以3000rpm/min的转速离心10h-11h,离心结束后进行干燥,干燥24小时,得到甲基丙烯酸甲酯微球;

50、2、配制金属前驱体溶液:

51、配制体积比为1:4的甲醇和乙二醇作为有机溶剂,向有机溶剂中加入铈源、锰源、碱金属源,碱金属源与铈源的摩尔比为0.2-0.5:1、铈源和锰源的摩尔比为1-6:1-10,加热搅拌后充分溶解,得到金属前驱体溶液,向该溶液中加入微球模板剂,铈源和微球模板剂的质量比为1-11:3,真空浸渍24小时,抽滤干燥;将完全浸渍金属盐的微球模板剂(一般为碎片状)放入管式炉中,在空气气氛进行以下煅烧过程:以1℃/min的速率由30℃升温至300℃-350℃,在300℃-350℃保持3h-4h进行第一煅烧,然后以1℃/min的速率由300℃升温至500-550℃,在500-550℃保持4h-4.5h进行第二煅烧,得到所述三元多孔金属氧化物,该三元多孔金属氧化物具有有序大孔结构。

52、本发明还提供了一种三元多孔金属氧化物,其是由上述制备方法得到的。

53、根据本发明的具体实施方案,所述三元多孔金属氧化物的结构稳定性高并且具有多孔结构,三元多孔金属氧化物的孔一般为大孔。在一些具体实施方案中,所述三元多孔金属氧化物的孔径一般为200nm-350nm,具体可以是200nm、210nm、220nm、230nm、240nm、250nm、260nm、270nm、280nm、290nm、300nm、310nm、320nm、330nm、340nm、350nm等具体值以及以上述具体值中的任意两个为端点的范围。

54、根据本发明的具体实施方案,所述三元多孔金属氧化物中包含骨架,该骨架中的空隙均匀分布并且呈现周期性排列,具有三维有序大孔结构。随三元多孔金属氧化物中的碱金属元素含量增加,所述三元多孔金属氧化物骨架表面会逐渐出现纳米颗粒,并且纳米颗粒逐渐增多。

55、根据本发明的具体实施方案,所述三元多孔金属氧化物的孔壁厚度可以为25nm-40nm。所述三元多孔金属氧化物具有均匀的孔径、窗口尺寸和壁厚,大孔呈现高度周期性排列。在一些具体实施方案中,所述大孔之间可连接有孔窗。所述三元多孔金属氧化物通常具有结构稳定的孔窗。

56、根据本发明的具体实施方案,所述三元多孔金属氧化物含有铈、锰和碱金属,铈基材料具有可变的氧化态和产生氧空位的能力,从而具有较高的储氧能力和优异的还原性,可广泛用于nox氧化和碳烟燃烧。mn系金属氧化物作为p型半导体,相较于n型半导体zn的氧化物,氧吸附量更大,且吸附的o2会离解为o-,更有利于深度氧化。所述碱金属的氧化物能够进一步提高铈锰氧化物催化剂的活性。因此,铈锰碱金属形成的三元材料对nox的氧化表现出优异的活性。

57、本发明还提供了一种催化剂,该催化剂包括上述三元多孔金属氧化物,或者由上述三元多孔金属氧化物制成。上述三元多孔金属氧化物具有排列有序的大孔结构,使得该三元多孔金属氧化物有高比表面积并可暴露更多活性位点;并且该三元多孔金属氧化物中元素分布均匀、活性位点分散、形貌均一。因此,该三元多孔金属氧化物在应用于催化剂(例如在净化尾气方向)时具有较高的催化活性。根据本发明的具体实施方案,所述催化剂可以为co氧化催化剂或nox氧化催化剂,即,本发明提供的催化剂可应用于co催化氧化过程、nox催化氧化过程。

58、本发明的有益效果包括:

59、本发明提供的制备方法得到的三元多孔金属氧化物具有排列有序的大孔结构,金属元素均匀分布,具有表面积大、元素分布均一、活性高、纯度高、不团聚、稳定性好等特点,可以应用于柴油机尾气处理当中;而加入适量的碱金属后有利于提高活性氧含量,进而使铈锰催化剂性能进一步提高。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6681.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表