一种高含量石墨烯片强韧化高速钢的制备方法与流程

- 国知局

- 2024-06-20 12:45:56

本发明涉及合金或复合材料制备,尤其涉及一种高含量石墨烯片强韧化高速钢的制备方法。

背景技术:

1、高速钢(又称高速工具钢)主要用来制备高速切削刀具,如钻头、铣刀和带锯的切削等,具有红硬性高、耐磨性好、强度高等特性。但是由于高碳和高合金化,导致高速钢在冶金、锻造、轧制以及热处理工艺方面要求非常严格而复杂,始终存在一定量的残余奥氏体影响其性能。

2、石墨烯具有高强韧、高导热、高表面活性等诸多特性,通常作为材料强韧化和各种功能化添加剂。申请号为202310376370.4的中国专利公开了一种高速钢材料的制备方法,采用粉末冶金方法,基于原位生成金属间化合物和石墨烯材料协同作用改性高速钢,在保证材料硬度的前提下,大幅提高材料在高温条件下的强韧性和导热性,赋予材料优异的高温力学性能。但高能球磨过程中易破坏石墨烯结构完整性,且难以实现石墨烯的均匀分散。申请号为201811406457.7的中国专利公开了一种石墨烯复合高速工具钢,通过热等静压的方式将石墨烯粉体与高速工具钢粉体压制形成复合材料坯体,该材料具有较高的抗弯强度、硬度和冲击韧性。但是,该方法也需要采用低温球磨,破坏了石墨烯的结构完整性,也难以实现石墨烯的均匀分散。

3、液态冶金过程简单,成本低,利于规模化生产。如申请号为202010352559.6的中国专利公开了一种高速工具钢及其热处理方法,其配料中加入了0.01-0.03%的石墨烯,通过液态冶金的方法制备得到了高速工具钢。其中,利用了石墨烯独特的二维蜂窝晶体结构和极高的键强度,使高速工具钢具有较高的机械性能,尤其具有较高的抗弯强度、硬度和冲击韧性。但是石墨烯片与钢液之间的润湿性差,导致石墨烯难以大量加入到钢液中,即使加入也发生强烈的团聚,影响材料的性能。

4、因此,如何将微纳石墨烯片高质量地加入钢液且具有高强度的结合界面,成为高速钢冶炼技术中的难点。

技术实现思路

1、本发明提供了一种高含量石墨烯片强韧化高速钢及其制备方法,利用纳米碳化物与钢液的高润湿性,采用纳米碳化钒(vc)修饰微纳石墨烯片,与钢液形成石墨烯片-vc-fe新界面,改善了石墨烯与钢液之间的润湿性,提高了界面结合强度;另外,通过微纳石墨烯片细化钢的组织,改善钢中碳化物形态和分布,简化熔炼、锻造、轧制和热处理工艺,从而制备出低成本、高性能的高速钢。

2、本发明第一方面提供一种碳化钒改性石墨烯片的制备方法,包括以下步骤:

3、s1.将金属钒粉末与石墨烯片混合后,与金属盐一起分散于溶剂中,得到混合液;接着去除所述混合液中的溶剂,得到固态混合物;

4、s2.对所述固态混合物进行热处理,使所述金属钒粉末与所述石墨烯片发生反应;反应结束后,洗涤去除所述金属盐,得到所述碳化钒改性石墨烯片。

5、进一步地,步骤s1中:所述金属钒粉末为纳米级金属钒粉末。纳米级金属钒粉末能够在后续反应中原子快速扩散形成纳米碳化钒颗粒,均匀地包覆在微纳石墨烯片的表面,从而有利于改善石墨烯与钢液的界面润湿性。

6、进一步地,所述石墨烯片为微纳石墨烯片,这种石墨烯片可以由多种方法制备得到,本发明对此不作限制。

7、在一些实施方式中,所述微纳石墨烯片是通过电化学剥离石墨片的方法制备得到的,其原理是:通过电场驱动电解液中的阴阳离子运动插入到石墨层间,随着离子插入数量的增加从而增加层间距,最终导致石墨层的剥离,从而形成石墨烯片结构。

8、在一优选的实施例中,所述微纳石墨烯片的制备方法为:将四丁基硫酸氢铵溶于去离子水,制成1mol/l的电解液,再用氨水调节ph值至9;把石墨片剪成3mm×30mm×100mm的大小作为电极,电极平行相对间距为15mm;在0℃下,用12v直流电压电解300s后,交换电极循环电解10次,超声离心,即分离出微纳石墨烯片。

9、进一步地,所述金属钒粉末与石墨烯片的总体积与所述金属盐体积的比例优选为1:5~8,例如可以为1:5、1:6、1:7、1:8中的任意值或其中任意两值组成的范围。

10、进一步地,金属钒粉末与石墨烯片的摩尔比优选为1:(3.6~6),例如可以为1:3.6、1:3.8、1:4、1:4.2、1:4.5、1:4.8、1:5、1:5.2、1:5.5、1:5.8、1:6中的任意值或其中任意两值组成的范围。

11、进一步地,所述金属盐的作用是:一方面促进金属钒粉末与石墨烯片之间的分散,另一方面在后续热处理的过程中,金属盐熔融后覆盖在纳米金属钒粉和石墨烯片的表面,隔绝了空气,从而起到了保护纳米金属钒粉和石墨烯片的作用。在选择金属盐时,需要保证其不与原料发生化学作用,同时具有合适的熔融温度,保证在热处理的温度下熔融,金属钒原子快速扩散与石墨烯片缺陷碳原子结合形成碳化钒颗粒,此外还需要容易通过洗涤去除。

12、本发明中,符合要求的金属盐包括氯化钠、氯化钾等氯盐。在优选的实施方式中,所述金属盐是由氯化钠、氯化钾组成的混合盐,对于氯化钠、氯化钾的比例不限。优选地,氯化钠与氯化钾的质量比为1:1~3。

13、进一步地,所述溶剂的作用是分散金属钒粉末与石墨烯片,将石墨烯片舒展开减少团聚,扩大与纳米钒粉末的接触表面,并溶解金属盐。其中,为了提高分散性,向溶剂中加入金属钒粉末与石墨烯片后,可进行超声处理,超声的时间可为0.5~3h。在选择上述溶剂时,优选为具有对石墨烯片良好的分散性、且沸点较低的溶剂,因而可方便地通过加热的方式去除溶剂。优选地,所述溶剂为乙醇、丙酮和n-n二甲基甲酰胺中的至少一种。

14、进一步地,步骤s2中,热处理时可在石墨坩埚等容器中进行。其中,先通过加热使坩埚的温度达到热处理的温度,热处理的温度优选为800℃~1000℃,例如可以为800℃、825℃、850℃、875℃、900℃、925℃、950℃、975℃、1000℃中的任意值或其中任意两值组成的范围。热处理的时间可以为0.5~5h,例如可以为0.5h、1h、1.5h、2h、2.5h、3h、3.5h、4h、4.5h、5h中的任意值或其中任意两值组成的范围。

15、在上述热处理的温度下,金属盐会发生熔融,并覆盖在金属钒粉末与石墨烯片的表面。同时,金属钒粉末与石墨烯片会发生反应,生成纳米碳化钒(vc)颗粒包覆在石墨烯片上。

16、进一步地,反应结束后,冷却至室温,通过洗涤去除产物中金属盐,从而得到碳化钒改性石墨烯片。其中,洗涤时可以采用水或其他溶剂,优选为去离子水。

17、本发明第二方面提供了一种高含量石墨烯片强韧化高速钢的制备方法,包括以下步骤:

18、a.按配比称取原料,所述原料包括钨铁、铬铁、锰铁、钼铁、硅铁、工业纯铁和混合压块,所述混合压块是由上述的方法制备的碳化钒改性石墨烯片与铁粉混合压制得到的;

19、b.将钨铁、铬铁、锰铁、钼铁、硅铁和工业纯铁加热熔融成钢液,熔炼后进行扒渣处理;接着将混合压块加入到钢液中,并由炉底向钢液中吹入氩气;

20、c.将钢液进行脱气处理后,浇注成钢锭。

21、进一步地,步骤a中:所述原料中,各成分的配比为:硅0.2wt.%,铬3.8wt.%,钼4.5wt.%,钒1.75wt.%,锰0.3wt.%,钨5.5wt.%,石墨烯1.5~2.5wt.%,其余为铁。

22、本发明中,根据关键合金元素质量分数确定平衡碳量1.04wt.%,依据纳米石墨烯片净化钢液中损耗、本身增碳效应以及在钢中复合存在,确定添加石墨烯的量为1.5~2.5wt.%,例如可以为1.5%、1.6%、1.8%、2.0%、2.1%、2.2%、2.4%、2.5%中的任意值或其中任意两值组成的范围。现有技术中的高速钢中石墨烯的添加量一般在0.5wt%以下,而采用本发明的方法制备高速钢,能够向钢液中添加更高含量的石墨烯,添加量达到了1.5~2.5wt.%,从而能够起到更好的强韧化作用,有利于提升高速钢的力学性能。

23、本发明中,对于上述混合压块中碳化钒改性石墨烯片与铁粉的比例不限,例如可以为1:5。

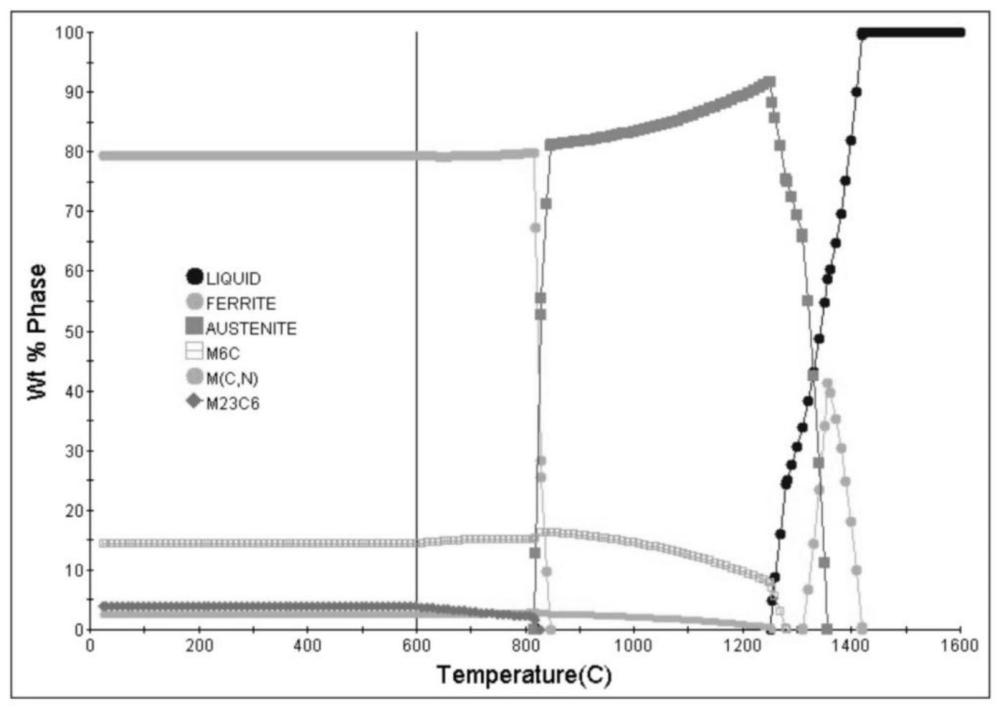

24、进一步地,步骤b中,在确定合金的熔炼温度时,可采用热力学计算软件jmatpro计算出设计的合金成分的平衡相图,如图1所示。通过合金的熔点,确定熔炼温度为1540~1580℃。

25、本发明中,熔融可以在石墨坩埚在进行,可通过电阻炉进行加热直至达到1540~1580℃的熔炼温度,熔炼时间可为10~15min。

26、进一步地,向钢液中加入碳化钒包覆改性石墨烯片后,通过炉底向钢液中吹入氩气,其目的是使钢液发生搅动翻滚,以使碳化钒改性石墨烯片均匀的分散于钢液中,避免发生团聚;同时,使石墨烯充分与钢液接触,将钨、钼、铬等强碳化物形成元素与石墨烯上的缺陷碳原子形成纳米碳化物均匀分布在基体中,利用石墨烯的高表面活性起到带渣去气、净化钢液的作用。优选地,吹入氩气的时间可为5~10min,例如可以为5min、6min、7min、8min、9min、10min中的任意值或其中任意两值组成的范围。

27、进一步地,步骤c中:所述脱气处理在低于1×10-2pa的条件下进行,所述脱气的时间为5~20min,例如可以为5min、6min、8min、10min、12min、15min、16min、18min、20min中的任意值或其中任意两值组成的范围。

28、所述浇铸温度优选为1600~1620℃,例如可以为1600℃、1605℃、1610℃、1615℃、1620℃中的任意值或其中任意两值组成的范围。

29、进一步地,还包括将所述合金钢锭锻造成圆棒的步骤。根据图1中奥氏体存在的温度范围为900~1300℃,可确定始锻温度为1150~1200℃,终锻温度为950~1000℃,锤砧预热到100~200℃,锻造比为6~8,将切头的钢锭锻造成φ50mm的圆棒。

30、进一步地,还包括将圆棒轧制成圆盘条的步骤,所述轧制的过程为:将φ50mm的圆棒以10℃/min的升温速率加热至1100~1150℃,依次轧制成φ30mm,φ20mm,φ15mm,φ12mm,φ10mm的圆盘条。

31、进一步地,还包括对所述圆盘条进行强化热处理的步骤。根据设计的合金成分,采用热力学计算软件jmatpro计算出“c”曲线如图2所示。因此确定强化热处理的过程为:将φ10mm圆盘条以10℃/min的升温速率加热至1180~1240℃,保温20~30min后油冷,随后加热至540~560℃,保温1~2h后油冷。

32、本发明第三方面提供了一种高含量石墨烯片强韧化高速钢,所述高速钢是由前述的制备方法制备得到的。

33、与现有技术相比,本发明的优点是:

34、1.本发明在高速钢的制备过程中,加入了碳化钒修饰的微纳石墨烯片,与钢液形成石墨烯片-vc-fe新界面,改善了石墨烯片与钢液之间的润湿性,克服了石墨烯片在钢液中团聚的问题,使微纳石墨烯片均匀地分散在钢液中,并且还改善了界面结合强度。

35、2.本发明在高速钢的制备过程中,添加的碳化钒修饰微纳石墨烯片除了能与熔体中强碳化合金元素结合形成纳米碳化物外,其本身也能改善钢的结晶组织和碳化物形态与分布。

36、3.本发明中,采用石墨烯替代了游离碳的存在,能有效减少相变过程中残余奥氏体含量,无须m2高速钢那样经过3次高温回火。

37、4.石墨烯片是重要的强化相,本发明通过在高速钢的制备过程中添加石墨烯片,不仅降低了合金元素的含量,同时也提高了钢的强韧性。

38、5.本发明中,由于石墨烯片的高导热性在锻造、轧制、淬火加热过程中无需中间停留保温,同时不存在游离碳形成大块碳化物,因此降低了钢的熔炼条件和锻造难度,极大简化工艺,降低了生产成本。

39、6.本发明依据性能与合金成分关系设计合金成分,计算出平衡相图和“c”曲线,为熔炼、锻造、轧制和热处理工艺提供一套完整参数。

本文地址:https://www.jishuxx.com/zhuanli/20240619/6690.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。