建筑再生细集料固化二氧化碳及集料协同强化方法与流程

- 国知局

- 2024-06-20 12:47:54

本发明涉及一种再生集料技术,尤其是一种再生集料固碳和再生骨料强化技术。

背景技术:

1、与天然集料相比,再生集料由于存在相当数量的砂浆和界面过渡区,并在生产过程中产生了内部微裂纹和累积损伤,导致再生集料具有表观密度低、再生胶砂强度比低、再生胶砂需水量比大等显著特征,因此在相同的水胶比情况下,再生集料混凝土的工作性能、力学性能、耐久性能也往往低于天然集料混凝土。

2、为改善再生集料的缺陷,现有技术出现了众多再生集料强化方法。例如加热研磨法、微波加热法、酸溶液浸泡法等。上述方法虽然能强化再生集料性能,但往往需要耗费大量的能源且加工成本高昂,并导致新的环境污染问题。

3、再生集料碳化强化技术,不仅优化了再生集料再生胶砂需水量比、再生胶砂强度比、表观密度、堆积密度、空隙率性能等宏观物理性能,而且具有清洁环保、耗能低的优势。

技术实现思路

1、为进一步提高再生集料的性能,本发明提供了一种建筑再生细集料固化二氧化碳及集料协同强化方法。

2、本发明所采用的技术方案是:建筑再生细集料固化二氧化碳及集料协同强化方法,包括固碳强化步骤,还包括在固碳强化步骤之前用集料预浸液对集料进行浸泡的步骤;所述集料预浸液由预浸液有效成分和水组成,集料预浸液质量浓度为6%~11%;所述预浸液有效成分包括如下质量份数比例的各组分:硅酸钠4~7份,硅酸锂2~3份,甲酸钠0.1~0.3份,醚类化合物0.1份。

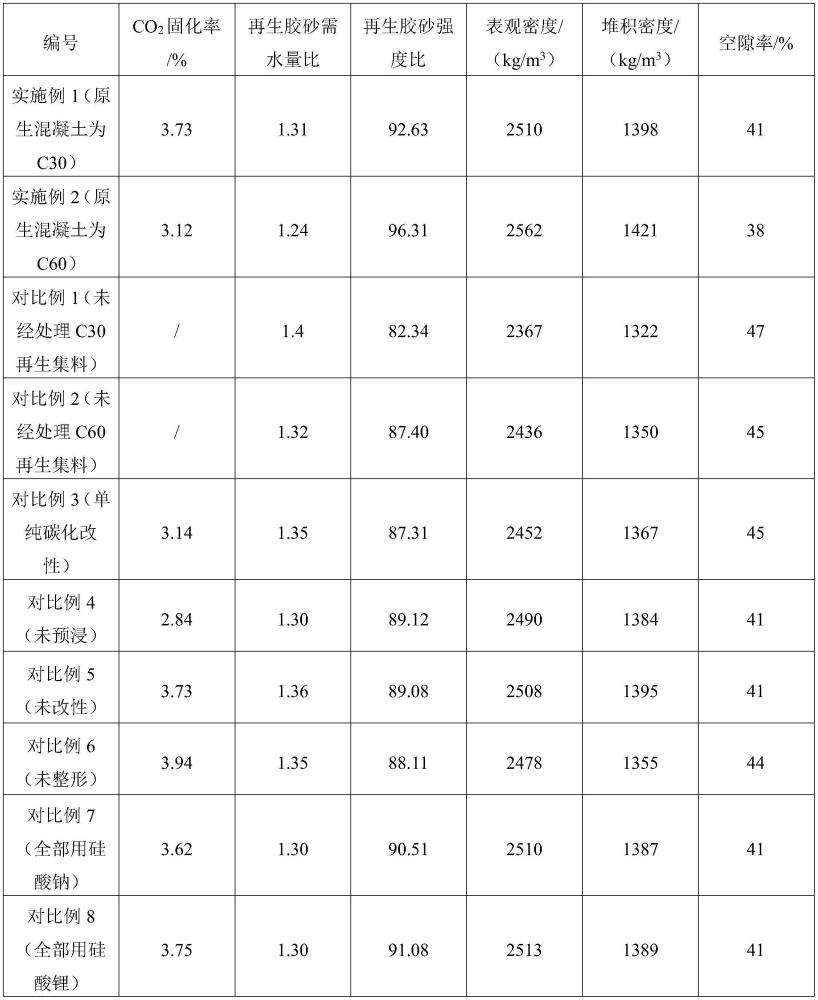

3、实验表明本发明的浸泡步骤可以显著提高固碳强化后的再生集料性能(见具体实施方式)。此外我们还发现,在预浸液中加入甲酸钠可促进再生细集料中未水化水泥颗粒水化,水化后的水泥可提供与硅酸钠、硅酸钾的反应掺入,起到协同强化效果;而醚类化合物的加入能够带动整个溶液的渗透,进一步提高了强化效果。

4、作为本发明的进一步改进,还包括在所述固碳强化步骤结束前40~80min往集料表面喷洒集料改性液的步骤;所述集料改性液由改性液有效成分和水组成,集料改性液质量浓度为1%~2%;所述集料改性液有效成分包括如下质量份数比例的各组分:甲基硅酸钠1~1.5份,仲烷基磺酸钠0.3份。集料改性液的喷洒量可以根据参与固碳的再生集料总质量来确定,例如可以为参与固碳再生集料总质量的2%以上。

5、实验表明,本方案集料改性液的加入有效降低了碳化后再生细集料的吸水率,其原因可能是甲基硅酸钠分子结构中的硅醇基与再生细集料表面水泥颗粒反应脱水交联,从而实现“反毛细管效应”形成优异的憎水层。同时本发明养护室固碳环境具备充足水和二氧化碳,可与甲基硅酸钠生成甲基硅醇,促进不溶性的防水高分子化合物膜的生成。而仲烷基磺酸钠的加入使甲基硅酸钠更好的渗透至再生细集料中,实现再生细集料更好的改性效果。

6、作为本发明的进一步改进,还包括在用集料预浸液对集料进行浸泡前对待处理集料进行整形的步骤。

7、上述整形步骤可以具体按照如下步骤实施:

8、a、将待处理集料破碎,获得颗粒粒径为0.15~4.75mm的细集料,将所述细集料按照0.15~0.30mm、0.30~0.60mm、0.60~1.18mm、1.18~2.36mm、2.36~4.75mm级配筛分分类,分别得到5组单级配集料;

9、b、将分类后的各组单级配集料分别放入球磨机中,使球磨机罐体中单级配集料体积占罐体体积的30%~50%,设置球磨机转速的为280~320r/min,罐体翻转速度为2~5r/min;各组单级配集料中,0.15~0.30mm级配集料整形1.8~2.2min,0.30~0.60mm级配集料整形2.8~3.2min,0.60~1.18mm级配集料整形4.5~5.5min,1.18~2.36mm级配集料整形7.5~8.5min,2.36~4.75mm级配集料整形14~16min,罐体内研磨体为连续级配的金属球形体,所述金属球形体的最小颗粒粒径大于所处理集料的最大颗粒粒径;整形结束后,筛除小于0.075mm的粉体,得到5组整形后单级配集料;

10、c、将所述整形后单级配集料按比例配制成复配集料,所述复配集料满足如下级配区:4.75mm累计筛余质量百分比占0~10%、2.36mm累计筛余质量百分比占0~25%、1.18mm累计筛余质量百分比占10%~50%、0.60mm累计筛余质量百分比占41%~70%、0.30mm累计筛余质量百分比占70%~92%、0.15mm累计筛余质量百分比占80%~94%。

11、本发明的建筑再生细集料固化二氧化碳及集料协同强化方法可以按照如下步骤进行:

12、s1、对待处理集料进行整形;

13、s2、用集料预浸液对整形后的集料进行浸泡;

14、s3、将浸泡后的集料干燥至含水率为4%~6%,放入养护室中进行固碳强化,所述养护室环境为:相对湿度65%~70%,co2体积浓度20%~30%,温度50~60℃,气压0~0.5mpa;固碳强化时间为6~12h;并在固碳强化结束前40~80min往集料表面喷洒集料改性液。

15、本方案控制4%~6%的集料含水率,可使co2和ca2+在水中溶解及反应,可避免过高的含水量将阻碍co2在再生细集料中的扩散。控制相对湿度65%~70%条件,是因为过高的相对湿度并不利于再生细集料,而在低相对湿度下,co2的扩散很高,但混凝土孔隙中溶解所需的水较少,实验表明65%~70%是再生集料固碳效率最高的相对湿度区间。本方案为再生细集料提供了适宜的固碳条件,再生细集料中未水化水泥颗粒、csh凝胶、氢氧化钙以及硅酸盐可与二氧化碳发生碳化反应,生成致密且稳定的碳酸钙成分,实现了再生细集料的强度的提升和孔结构性能的优化,同时达到了对二氧化碳固化的效果,并且经过碳化可消除碱性组分,避免碱集料反应的发生。具体固碳时间可以根据原生混凝土标号进行调整,例如原生混凝土为c20~c40的再生细集料固碳时间可为6~8h,原生混凝土标号大于c40的再生细集料固碳时间可为8~12h。

16、作为本发明的进一步改进,所述醚类化合物为乙二醇单甲醚和/或乙二醇单乙醚。

17、作为本发明的进一步改进,所述硅酸钠的模数为2.2~2.5,所述硅酸锂的模数为2.0~3.0。2.2~2.5模数的硅酸钠和2.0~3.0模数的硅酸锂既能为体系提供充足的硅酸根离子和锂离子,又能避免模数高带来的预浸液粘度增大,进而影响浸入再生细集料效率问题。

18、作为本发明的进一步改进,集料预浸液对再生集料进行浸泡的时间≥1小时。

19、本发明还公开了一种再生集料,其即是由本发明的建筑再生细集料固化二氧化碳及集料协同强化方法所制得。

20、本发明的有益效果是:本发明能够显著提高再生集料固碳强化后的性能。

技术特征:1.建筑再生细集料固化二氧化碳及集料协同强化方法,包括固碳强化步骤,其特征在于:还包括在固碳强化步骤之前用集料预浸液对集料进行浸泡的步骤;所述集料预浸液由预浸液有效成分和水组成,集料预浸液质量浓度为6%~11%;所述预浸液有效成分包括如下质量份数比例的各组分:硅酸钠4~7份,硅酸锂2~3份,甲酸钠0.1~0.3份,醚类化合物0.1份。

2.根据权利要求1所述的建筑再生细集料固化二氧化碳及集料协同强化方法,其特征在于:还包括在所述固碳强化步骤结束前40~80min往集料表面喷洒集料改性液的步骤;所述集料改性液由改性液有效成分和水组成,集料改性液质量浓度为1%~2%;所述集料改性液有效成分包括如下质量份数比例的各组分:甲基硅酸钠1~1.5份,仲烷基磺酸钠0.3份;所述集料改性液喷洒量为参与固碳再生集料总质量的2%以上。

3.根据权利要求1或2所述的建筑再生细集料固化二氧化碳及集料协同强化方法,其特征在于:还包括在用集料预浸液对集料进行浸泡前对待处理集料进行整形的步骤。

4.根据权利要求3所述的建筑再生细集料固化二氧化碳及集料协同强化方法,其特征在于,对待处理集料进行整形的步骤具体为:

5.根据权利要求1~4中任一权利要求所述的建筑再生细集料固化二氧化碳及集料协同强化方法,其特征在于,包括如下步骤:

6.根据权利要求1~4中任一权利要求所述的建筑再生细集料固化二氧化碳及集料协同强化方法,其特征在于:所述醚类化合物为乙二醇单甲醚和/或乙二醇单乙醚。

7.根据权利要求1~4中任一权利要求所述的建筑再生细集料固化二氧化碳及集料协同强化方法,其特征在于:所述硅酸钠的模数为2.2~2.5,所述硅酸锂的模数为2.0~3.0。

8.根据权利要求1~4中任一权利要求所述的建筑再生细集料固化二氧化碳及集料协同强化方法,其特征在于:集料预浸液对再生集料进行浸泡的时间≥1小时。

9.由权利要求1~8中任一权利要求所述的建筑再生细集料固化二氧化碳及集料协同强化方法制得得再生集料。

技术总结本发明公开了一种建筑再生细集料固化二氧化碳及集料协同强化方法,包括如下步骤:S1、对待处理集料进行破碎、筛分分级、颗粒整形;S2、用集料预浸液对整形后的集料进行浸泡;S3、对浸泡后的集料进行固碳强化,并在固碳强化结束前往集料表面喷洒集料改性液;所述集料预浸液由预浸液有效成分和水组成,集料预浸液质量浓度为6%~11%;所述预浸液有效成分包括如下质量份数比例的各组分:硅酸钠4~7份,硅酸锂2~3份,甲酸钠0.1~0.3份,醚类化合物0.1份。其优点是:按照本发明所制备出的再生细集料混凝土,可实现再生细集料达到再生胶砂需水量比<1.35,再生胶砂强度比大于>0.90,表观密度>2450kg/m3,堆积密度>1350kg/m3,空隙率<46%的指标要求。技术研发人员:刘洋,张林涛,黄昱霖,徐创霞,杜玉会,王远贵受保护的技术使用者:四川省建筑科学研究院有限公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/6763.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。