一种矿热炉石墨焦电极及制备工艺的制作方法

- 国知局

- 2024-06-20 12:59:41

本发明涉及矿热炉电极,具体涉及一种矿热炉石墨焦电极及制备工艺。

背景技术:

1、矿热炉电极是矿热炉炭质还原法冶炼工业硅、铁合金、黄磷、电石所必不可少的功能性材料。目前,矿热炉普遍使用炭素电极,炭素电极制备所需的固体材料有石墨块、保温焦(锂电池石墨负极材料石墨化过程中使用过的保温材料煅后焦)、煅后焦,液体材料煤沥青,工艺流程依次是混合配料、糊料混捏、糊料凉料、糊料均温、称量、振动成型、冷却、焙烧清理、机械加工、检验储存,采用这种混料及工艺制备的炭素电极的体积密度低于1.62g/cm³,抗折强度小于7mpa,电阻率高于35μq•m,在使用过程中易开裂、断极,氧化消耗高。炭素电极的这些现象不同程度的影响着矿热炉冶炼工艺的正常进行。

技术实现思路

1、为解决现有技术中矿热炉电极存在的上述问题,本发明提出一种矿热炉石墨焦电极及制备工艺。

2、本发明的技术方案是这样实现的:

3、一种矿热炉石墨焦电极,包括:石墨焦材料和煤沥青,按重量百分比计,石墨焦材料占总重量的65%-85%,煤沥青占总重量的15%-35%;石墨焦材料的石墨化度大于70%。

4、优选的是,所述石墨焦材料中,包括粒度小于24mm且大于4mm的石墨焦材料,粒度大于2mm且小于4mm的石墨焦材料,粒度大于1mm且小于2mm的石墨焦材料,粒度大于0.075mm且小于1mm的石墨焦材料,及粒度小于0.075mm的石墨焦材料。

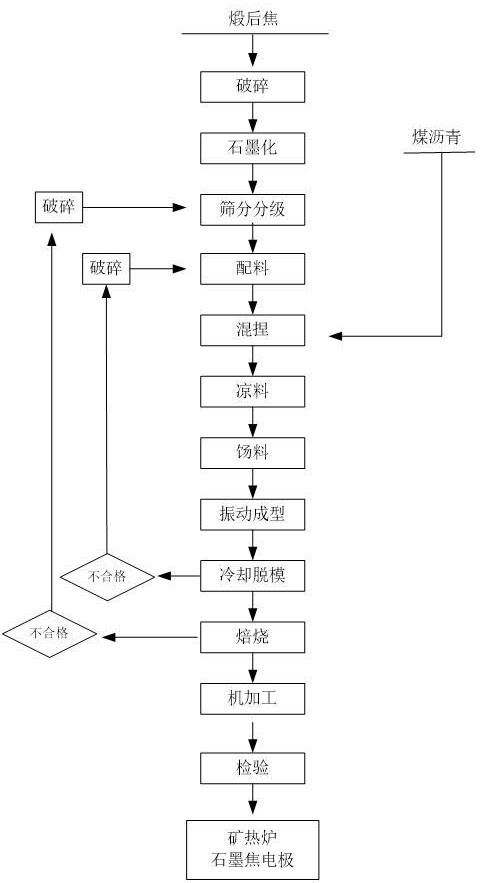

5、一种如上所述的矿热炉石墨焦电极的制备工艺,选取煅后焦破碎成适宜粒度,将破碎的煅后焦进行石墨化成为石墨化焦,将石墨化焦、破碎的石墨化度大于70%的石墨材料作为石墨焦材料进行筛分分级,根据石墨焦材料的分级粒度进行配料,再将煤沥青按配比加入配料中进行混捏,将混捏后的糊料进行凉料,凉料后进行均温饧料,将饧好的糊料进行振动成型,将成型的制品进行冷却脱模,脱模后的生制品经检验合格后进行焙烧加工,焙烧之后的半成品进行机加工,检验合格后为矿热炉石墨焦电极。

6、优选的是,煅后焦破碎的适宜粒度,按重量百分比统计,粒度大于0.075mm小于4mm的煅后焦占总重量的比例为40%-70%,粒度小于0.075mm的煅后焦占总重量的比例为20%-35%,粒度大于4mm小于24mm的煅后焦占总重量的比例为10%-25%。

7、优选的是,将破碎的煅后焦进行石墨化的方式为:将破碎的煅后焦在石墨化炉中进行1500℃-3000℃的高温处理,石墨化度大于70%,成为平面六角形层状结构的石墨化焦。

8、优选的是,根据石墨焦材料的分级粒度进行配料的方式为嵌挤密实级配法,具体为:先将粒度大于4mm且小于24mm的石墨焦材料装入容器内充分振动,确定体积基数,在确保体积基数不变的前提下,随后将粒度大于2mm且小于4mm的石墨焦材料加入搅匀振动,然后将粒度大于1mm且小于2mm的石墨焦材料加入搅匀振动,再将粒度大于0.075mm且小于1mm的石墨焦材料加入搅匀振动,最后将粒度小于0.075mm的石墨焦材料加入搅匀振动;

9、不同粒度的石墨焦材料按重量在石墨焦材料总重量的百分比计,粒度大于4mm且小于24mm的石墨焦材料的重量占比为10%-25%,粒度大于2mm且小于4mm的石墨焦材料的重量占比为20%-30%,粒度大于1mm且小于2mm的石墨焦材料的重量占比为5%-15%,粒度大于0.075mm且小于1mm的石墨焦材料的重量占比为15%-25%,粒度小于0.075mm的石墨焦材料的重量占比为20%-35%。

10、优选的是,将煤沥青按配比加入配料中进行混捏的方式为:煤沥青的总重量占全部石墨焦配料总重量的比例为25%-43%,在混捏锅内经过充分的搅制、揉搓进行混捏,使煤沥青充分的浸润到石墨化焦、石墨材料的微孔内,并在表面形成沥青膜。

11、优选的是,将成型的制品进行冷却脱模的方式为:对振动成型的金属模具和制品同时进行冷却,金属模具的大幅收缩使其内的制品又得到一次握缩增密。

12、优选的是,经检验不合格的脱模后的生制品经过破碎成适宜粒度直接进行配料,经检验不合格的焙烧后的半成品经过破碎成适宜粒度进行筛分分级;检验合格后的矿热炉石墨焦电极的灰分为0.5%-2.0%,体积密度为1.62-1.68g/cm³,抗折强度为10-16mpa,电阻率为21-27μq•m,热膨胀系数为3.5×10-6-3.8×10-6k,热导率为20-30w/(m•k),在200平方厘米内肉眼可观察到大于0.5mm粒度的颗粒料数量大于1500个。

13、本发明的有益效果为:本发明的矿热炉石墨焦电极仅使用一种固体原料即石墨焦材料,能够保证制品在十分苛刻的工作环境下不至于因自身性能差异而出现问题,避免使用两种以上固体原料因性能差异带来的的问题,能够更好的适应常温到高温的骤变。

14、本发明的矿热炉石墨焦电极的制备工艺,煅后焦初始进行石墨化在炭素行业是颠覆性工艺,煅后焦进行石墨化由不定形结构转变为性能优异的石墨结构,再经过后续的制备工艺,使得能耗下降,制成品电极性能大为提高,断损率由现有技术炭素电极的2%下降为2‰,单耗由90kg下降为50kg,极大的降低炉前断裂比例和氧化消耗。

技术特征:1.一种矿热炉石墨焦电极,其特征在于,包括:石墨焦材料和煤沥青,按重量百分比计,石墨焦材料占总重量的65%-85%,煤沥青占总重量的15%-35%;石墨焦材料的石墨化度大于70%。

2.根据权利要求1所述的矿热炉石墨焦电极,其特征在于,所述石墨焦材料中,包括粒度小于24mm且大于4mm的石墨焦材料,粒度大于2mm且小于4mm的石墨焦材料,粒度大于1mm且小于2mm的石墨焦材料,粒度大于0.075mm且小于1mm的石墨焦材料,及粒度小于0.075mm的石墨焦材料。

3.一种用于权利要求1-2任一项所述的矿热炉石墨焦电极的制备工艺,其特征在于,选取煅后焦破碎成适宜粒度,将破碎的煅后焦进行石墨化成为石墨化焦,将石墨化焦、破碎的石墨化度大于70%的石墨材料作为石墨焦材料进行筛分分级,根据石墨焦材料的分级粒度进行配料,再将煤沥青按配比加入配料中进行混捏,将混捏后的糊料进行凉料,凉料后进行均温饧料,将饧好的糊料进行振动成型,将成型的制品进行冷却脱模,脱模后的生制品经检验合格后进行焙烧加工,焙烧之后的半成品进行机加工,检验合格后为矿热炉石墨焦电极。

4.根据权利要求3所述的制备工艺,其特征在于,煅后焦破碎的适宜粒度,按重量百分比统计,粒度大于0.075mm小于4mm的煅后焦占总重量的比例为40%-70%,粒度小于0.075mm的煅后焦占总重量的比例为20%-35%,粒度大于4mm小于24mm的煅后焦占总重量的比例为10%-25%。

5.根据权利要求3所述的制备工艺,其特征在于,将破碎的煅后焦进行石墨化的方式为:将破碎的煅后焦在石墨化炉中进行1500℃-3000℃的高温处理,石墨化度大于70%,成为平面六角形层状结构的石墨化焦。

6.根据权利要求3所述的制备工艺,其特征在于,根据石墨焦材料的分级粒度进行配料的方式为嵌挤密实级配法,具体为:先将粒度大于4mm且小于24mm的石墨焦材料装入容器内充分振动,确定体积基数,在确保体积基数不变的前提下,随后将粒度大于2mm且小于4mm的石墨焦材料加入搅匀振动,然后将粒度大于1mm且小于2mm的石墨焦材料加入搅匀振动,再将粒度大于0.075mm且小于1mm的石墨焦材料加入搅匀振动,最后将粒度小于0.075mm的石墨焦材料加入搅匀振动;

7.根据权利要求3所述的制备工艺,其特征在于,将煤沥青按配比加入配料中进行混捏的方式为:煤沥青的总重量占全部石墨焦配料总重量的比例为25%-43%,在混捏锅内经过充分的搅制、揉搓进行混捏,使煤沥青充分的浸润到石墨化焦、石墨材料的微孔内,并在表面形成沥青膜。

8.根据权利要求3所述的制备工艺,其特征在于,将成型的制品进行冷却脱模的方式为:对振动成型的金属模具和制品同时进行冷却,金属模具的大幅收缩使其内的制品又得到一次握缩增密。

9.根据权利要求3所述的制备工艺,其特征在于,经检验不合格的脱模后的生制品经过破碎成适宜粒度直接进行配料,经检验不合格的焙烧后的半成品经过破碎成适宜粒度进行筛分分级;检验合格后的矿热炉石墨焦电极的灰分为0.5%-2.0%,体积密度为1.62-1.68g/cm³,抗折强度为10-16mpa,电阻率为21-27μq•m,热膨胀系数为3.5×10-6-3.8×10-6k,热导率为20-30w/(m•k),在200平方厘米内肉眼可观察到大于0.5mm粒度的颗粒料数量大于1500个。

技术总结本发明提出一种矿热炉石墨焦电极,包括:石墨焦材料和煤沥青,按重量百分比计,石墨焦材料占总重量的65%‑85%,煤沥青占总重量的15%‑35%,石墨焦材料的石墨化度大于70%。本发明还提出一种矿热炉石墨焦电极的制备工艺,将煅后焦破碎成适宜粒度并进行石墨化成为石墨化焦,石墨化焦、破碎的石墨化度大于70%的石墨材料作为石墨焦材料经筛分配料,再将煤沥青按配比加入混捏,混捏后凉料,凉料后均温饧料,将饧好的糊料振动成型后冷却脱模,脱模后的生制品经检验合格后进行焙烧加工,焙烧之后的半成品进行机加工,检验合格后为矿热炉石墨焦电极,本发明的电极增加了抗折强度,提升抗热冲击指数,极大的降低炉前断裂比例和氧化消耗。技术研发人员:武建国,陈晓军,万义广,陈新受保护的技术使用者:山西三元炭素有限责任公司技术研发日:技术公布日:2024/5/29本文地址:https://www.jishuxx.com/zhuanli/20240619/7277.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

一种新型籽晶的制作方法

下一篇

返回列表