一种六氟磷酸盐浓缩液及其制备方法、系统与应用与流程

- 国知局

- 2024-06-20 13:00:46

本发明属于电池制备,涉及一种六氟磷酸盐浓缩液及其制备方法、系统与应用。

背景技术:

1、六氟磷酸盐是重要的电解质盐,主要应用于锂(钠)离子电池的非水电解液中,故要求其具备很高的纯度。六氟磷酸盐中的杂质如水分,碱金属,重金属,氯离子,硫酸根或游离酸等的含量都必须严格控制,否则将引起电池内阻增大,电池容量衰减快,循环寿命缩短的问题,进而影响电池的安全性。因此,获得高纯度且低含量有害杂质的六氟磷酸盐产品具有重要的实际意义。

2、目前,六氟磷酸盐生产工艺主要通过以下两种技术方案进行:

3、(1)如cn105036100a,cn116462167a,cn116514143a,cn108640129a,cn116462167a与cn116534874a所公开的方法,具体为先使用氟化氢与含磷化合物,如五氯化磷,三氯化磷,氯气,多聚磷酸或五氧化二磷,无水氢氟酸等进行氟化反应,并生成五氟化磷,再移至另一个反应釜中,在氟化氢溶剂中与氟化锂(钠)反应,生成六氟磷酸锂溶液,最后经过结晶去除杂质,得到晶体六氟磷酸锂(钠)。但这种制备方法使用蒸气压较高,且以具有毒性和腐蚀性的氟化氢作为溶剂,安全风险系数高,三废处理压力大。另外,两步反应分别在两个反应釜中进行,需要在低温下通过结晶化过程去除杂质,导致成本上升。

4、(2)如cn102934276a所公开的方法,先使用氯化锂,三氯化磷,氯气在非水溶剂中反应,所生成的中间产物进一步和氟化氢反应。但该技术方案的主要特点是没有结晶化过程,但没有说明去除如酸度和氯离子等影响电池性能的杂质的有效且低成本的方法。另外,该方法仍然使用氢氟酸作为原料,没有完全解决安全风险系数高的问题。

5、此外,如cn101544361a与cn116534874a分别公开了六氟磷酸锂和六氟磷酸钠的连续化生产工艺和装置,但没有提出有效且低成本的去除影响电池性能的杂质,如酸度和氯离子的方法。

6、因此,尚需要提供一种新的方案,能够直接获得高纯度,杂低质含量的六氟磷酸盐溶液产品,简化制备工序步骤,实现产品在锂(钠)离子电池中的直接应用。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种六氟磷酸盐浓缩液及其制备方法、系统与应用,实现连续化生产,抑制使用氟化氢的风险,有利于提高产率,利用脱气,过滤,浓缩,稀释及脱酸树脂去除杂质,获得高纯度六氟磷酸盐浓缩液,进一步可将副产物收集,获得高纯度氟化氢。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种六氟磷酸盐浓缩液的制备方法,所述的制备方法包括:在溶剂中使卤化盐,三氯化磷与氯气进行第一反应,得到前驱体溶液,并添加氟化氢进行第二反应,得到中间溶液;对所述中间溶液依次进行脱气,过滤,浓缩,稀释与树脂脱酸,得到六氟磷酸盐浓缩液。

4、本发明提供的制备方法通过连续化的第一反应与第二反应,能够抑制使用氟化氢的风险,并提高产率,将反应生成的溶液再依次进行脱气,过滤,浓缩,稀释及树脂除酸,达到去除杂质的目的,得到高纯度六氟磷酸盐浓缩液,具有设备投资少,操作简单,低成本,副产物可全部回收利用等优势,更适用于工业化大生产。

5、作为本发明一个优选技术方案,所述第一反应中卤化盐与三氯化磷的摩尔比为1:(1~1.5),例如可以是1:1,1:1.05,1:1.1,1:1.15,1:1.2,1:1.25,1:1.3,1:1.35,1:1.4,1:1.45或1:1.5等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

6、优选地,所述卤化盐与氯气的摩尔比为1:(1~1.5),例如可以是1:1,1:1.05,1:1.1,1:1.15,1:1.2,1:1.25,1:1.3,1:1.35,1:1.4,1:1.45或1:1.5等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

7、优选地,所述三氯化磷为液体,所述氯气为气体。

8、优选地,所述氟化氢为加压氟化氢液体或氟化氢气体。

9、优选地,所述卤化盐包括卤化锂或卤化钠。

10、优选地,所述卤化锂包括氯化锂和/或氟化锂。

11、优选地,所述卤化钠包括氯化钠和/或氟化钠。

12、以卤化锂为例,本发明中所述第一反应的反应过程如下所述:

13、pcl3+cl2+licl→lipcl6 (1)

14、pcl3+cl2+lif→lipfcl5 (2)。

15、所述第二反应的反应过程如下所述:

16、lipcl6+6hf→lipf6+6hcl (3)

17、lipfcl5+5hf→lipf6+5hcl (4)。

18、以卤化钠为例,本发明中所述第一反应的反应过程如下所述:

19、pcl3+cl2+nacl→napcl6 (1)

20、pcl3+cl2+naf→napfcl5 (2)。

21、所述第二反应的反应过程如下所述:

22、napcl6+6hf→napf6+7hcl (3)

23、napfcl5+5hf→napf6+5hcl (4)。

24、优选地,所述卤化盐为氯化锂或氯化钠时,所述氟化氢与卤化盐的摩尔比为(6~6.6):1,例如可以是6:1,6.05:1,6.1:1,6.15:1,6.2:1,6.25:1,6.3:1,6.35:1,6.4:1,6.45:1,6.5:1,6.55:1或6.6:1等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

25、优选地,所述卤化盐为氟化锂或氟化钠时,所述氟化氢与卤化盐的摩尔比为(5~5.5):1,例如可以是5:1,5.05:1,5.1:1,5.15:1,5.2:1,5.25:1,5.3:1,5.35:1,5.4:1,5.45:1或5.5:1,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

26、优选地,所述溶剂为非水溶剂。

27、优选地,所述的非水溶剂包括碳酸甲乙酯,碳酸二甲酯或碳酸二乙酯中的任意一种或至少两种的组合,其中典型但非限制性的组合为:碳酸二甲酯,碳酸二乙酯,碳酸甲乙酯,碳酸二甲酯与碳酸二乙酯的组合;碳酸二乙酯与碳酸甲乙酯的组合;碳酸甲乙酯与碳酸二甲酯的组合;碳酸二甲酯,碳酸二乙酯与碳酸甲乙酯的组合等等。

28、优选地,所述非水溶剂的含水量<20ppm,例如可以是18ppm,15ppm,12ppm,9ppm,7ppm,5ppm,3ppm,1ppm或0ppm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用,其中0ppm表示不含水分。

29、作为本发明一个优选技术方案,所述第一反应与第二反应在惰性气体下进行。

30、优选地,所述惰性气体包括括氮气,氩气或氦气中的至少一种,其中典型但非限制性的组合为:氮气与氩气的组合,氮气与氦气的组合,或氩气与氦气的组合等等。

31、优选地,所述第一反应与第二反应的温度分别独立地为0~60℃,例如可以是0℃,5℃,10℃,15℃,20℃,25℃,30℃,35℃,40℃,45℃,50℃,55℃或60℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

32、优选地,所述第一反应的时间为4~8h,例如可以是4h,4.5h,5h,5.5h,6h,6.5h,7h,7.5h或8h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

33、优选地,所述第二反应的时间为5~10h,例如可以是5h,5.5h,6h,6.5h,7h,7.5h,8h,8.5h,9h,9.5h或10h等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

34、优选地,所述的制备方法还包括收集所述第二反应产生的副产物气体。

35、优选地,所述收集的方式为:采用加压精馏塔对副产物气体进行加压精馏。

36、优选地,所述副产物气体为氯化氢和/或氟化氢。

37、优选地,所述的制备方法还包括:将收集得到的副产物气体氟化氢回用于所述第二反应。

38、优选地,所述的制备方法还包括:将收集得到的副产物气体氯化氢回用至高纯度盐酸制备工艺中。盐酸产品纯度高,可直接对外销售。

39、优选地,所述加压精馏塔的塔板数为12~30个,例如可以是12个,14个,15个,16个,18个,20个,21个,22个,24个,25个,26个,28个或30个,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

40、优选地,所述加压精馏塔的回流比为0.5~2,例如可以是0.5,0.6,0.8,1,1.2,1.4,1.5,1.6,1.8或2,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

41、优选地,所述加压精馏塔的塔顶温度为-65~20℃,例如可以是-65℃,-60℃,-50℃,-40℃,-30℃,-20℃,-15℃,-10℃,0℃,10℃,15℃或20℃,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

42、所述加压精馏塔的塔顶压力0.8~3mpa,例如可以是0.8mpa,1mpa,1.2mpa,1.5mpa,1.8mpa,2mpa,2.4mpa,2.5mpa,2.6mpa,2.8mpa或3mpa,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

43、本发明由加压精馏塔的塔釜取出质量比大于99.99%的氟化氢产物,并由塔顶取出质量比大于99.99%的氯化氢产物,氟化氢产物直接应用第二反应中。

44、作为本发明一个优选技术方案,所述脱气的方式包括减压脱气。

45、优选地,所述减压脱气的压力为0.5~10kpa,例如可以是0.5kpa,1kpa,1.5kpa,2kpa,2.5kpa,3kpa,3.5kpa,4kpa,4.5kpa,5kpa,5.5kpa,6kpa,6.5kpa,7kpa,7.5kpa,8kpa,8.5kpa,9kpa,9.5kpa或10kpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

46、优选地,所述减压脱气的温度为0~60℃,例如可以是0℃,5℃,10℃,15℃,20℃,25℃,30℃,35℃,40℃,45℃,50℃,55℃或60℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。

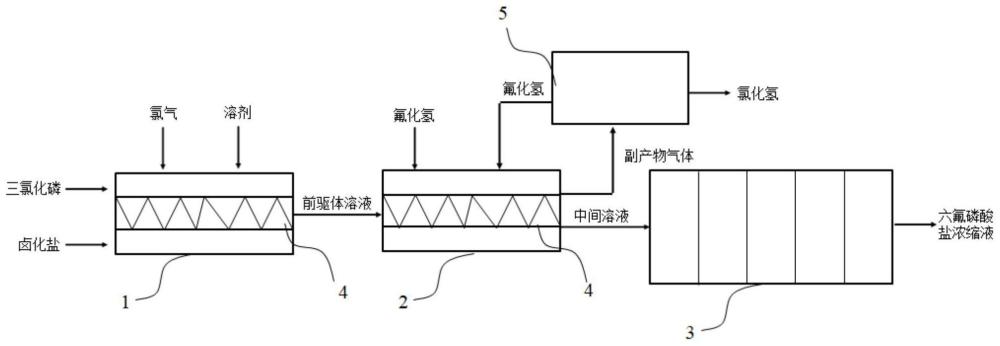

47、优选地,所述的过滤采用含氟树脂滤芯。

48、优选地,所述含氟树脂滤芯的孔径为0.2~2μm,例如可以是0.2μm,0.4μm,0.6μm,0.8μm,1μm,1.2μm,1.4μm,1.6μm,1.8μm或2μm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样使用。所述含氟树脂滤芯的材质为ptfe(聚四氟乙烯,polytetrafluoroethylene)。

49、优选地,所述浓缩的方式包括减压加热。

50、优选地,所述减压加热的压力为0.5~10kpa,例如可以是0.5kpa,1kpa,1.5kpa,2kpa,2.5kpa,3kpa,3.5kpa,4kpa,4.5kpa,5kpa,5.5kpa,6kpa,6.5kpa,7kpa,7.5kpa,8kpa,8.5kpa,9kpa,9.5kpa或10kpa等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

51、优选地,所述减压加热的温度为30~60℃,例如可以是30℃,32℃,34℃,35℃,38℃,40℃,42℃,45℃,46℃,50℃,53℃,55℃,57℃或60℃等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

52、本发明中通过浓缩可以进一步去除残余的不纯物气体,特别是氟化氢气体产物与氯化氢气体产物。

53、优选地,所述稀释的方式包括:添加稀释溶剂进行稀释,得到中间浓缩液。

54、优选地,当所述中间浓缩液为六氟磷酸锂中间浓缩液时,所述中间浓缩液中六氟磷酸锂的质量分数为25~35%,例如可以是25%,26%,27%,28%,29%,30%,31%,32%,33%,34%或35%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

55、优选地,当所述中间浓缩液为六氟磷酸钠中间浓缩液时,所述中间浓缩液中六氟磷酸钠的质量分数为20~30%,例如可以是20%,21%,22%,23%,24%,25%,26%,27%,28%,29%或30%等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

56、优选地,所述稀释溶剂采用所述第一反应中的溶剂。

57、优选地,所述的树脂脱酸采用碱性树脂。本发明优选使用碱性树脂,其特征为脱酸副产物水分保持在树脂结构上,不会影响产品性能,通过树脂脱酸,可以降低溶液的酸度,及氯离子等有害杂质。

58、第二方面,本发明提供了第一方面所述的制备方法采用的制备系统,所述的制备系统包括依次连接的一级管式反应装置,二级管式反应装置与后处理装置,所述一级管式反应装置用于发生第一反应,所述二级管式反应装置用于发生第二反应。

59、本发明提供二级管式反应系统,在第一级管式反应装置中使卤化盐,三氯化磷与氯气在溶剂中进行第一反应,生成前驱体溶液;在第二级管式反应装置中使前驱体溶液与氟化氢进行第二反应,以生成中间溶液。随后将中间溶液送入后处理装置内,依次通过脱气,过滤,浓缩,稀释与树脂脱酸等工艺,得到最终产品的整个过程。相比于传统的间歇式反应过程,本发明提供的连续化反应生产六氟磷酸锂(钠)浓缩液产品,具有和常用的六氟磷酸锂(钠)结晶除杂工艺所得产品同等以上的电池性能,可以有效提高产能,并改善生产安全性,具有设备投资少,安全性高,性能增加,操作简单,低成本,副产物可全部回收利用等优点,更适用于工业化大生产。

60、作为本发明一个优选技术方案,所述一级管式反应装置与二级管式反应装置内独立地配置有搅拌组件。

61、本发明通过设置搅拌组件,可以避免由于局部过热,引起反应物和产品分解的问题。

62、优选地,所述的制备系统还包括加压精馏塔,所述加压精馏塔连接所述二级管式反应装置,用于收集所述第二反应产生的副产物气体。

63、优选地,所述加压精馏塔循环连接所述二级管式反应装置。

64、第三方面,本发明提供了一种六氟磷酸锂浓缩液,所述六氟磷酸锂浓缩液采用第一方面所述的制备方法进行制备。

65、所述六氟磷酸锂浓缩液中六氟磷酸锂的纯度为99.5~99.6%,例如可以是99.5%,99.51%,99.52%,99.53%,99.54%,99.55%,99.56%,99.57%,99.58%,99.59%或99.6%,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

66、所述六氟磷酸锂浓缩液中氯离子含量<20ppm,例如可以是0ppm,1ppm,3ppm,5ppm,7ppm,9ppm,12ppm,15ppm,18ppm或19ppm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

67、所述六氟磷酸锂浓缩液中hf酸含量<50ppm,例如可以是0ppm,1ppm,3ppm,5ppm,10ppm,15ppm,20ppm,25ppm,30ppm,35ppm,40ppm,48ppm或49ppm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

68、所述六氟磷酸锂浓缩液中水分含量<20ppm,例如可以是0ppm,1ppm,3ppm,5ppm,7ppm,9ppm,12ppm,15ppm,18ppm或19ppm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。其中,水分含量采用卡尔费休法进行测量。

69、所述六氟磷酸锂浓缩液中除锂外其他金属离子的含量均<3ppm,例如可以是1ppm,2ppm或3ppm,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。其中,除锂外其他金属离子包括但不限于fe,pb,na,k或ca等。

70、所述六氟磷酸锂浓缩液的色度<150,例如可以是5,10,20,30,40,50,60,70,80,90,100,110,120,130,140或148等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

71、所述六氟磷酸锂浓缩液中不溶物含量为<10ppm,例如可以是0ppm,2ppm,5ppm,6ppm,8ppm或9ppm,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

72、第四方面,本发明提供了一种六氟磷酸钠浓缩液,所述六氟磷酸钠浓缩液采用第一方面所述的制备方法进行制备。

73、所述六氟磷酸钠浓缩液中六氟磷酸钠的纯度为99.5~99.8%,例如可以是99.5%,99.55%,99.6%,99.65%,99.7%,99.75%或99.8%,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

74、所述六氟磷酸钠浓缩液中氯离子含量<20ppm,例如可以是0ppm,1ppm,3ppm,5ppm,7ppm,9ppm,12ppm,15ppm,18ppm或19ppm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

75、所述六氟磷酸钠浓缩液中水分含量<20ppm,例如可以是0ppm,1ppm,3ppm,5ppm,7ppm,9ppm,12ppm,15ppm,18ppm或19ppm等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。其中,水分含量采用卡尔费休法进行测量。

76、所述六氟磷酸钠浓缩液中除锂外其他金属离子的含量均<3ppm,例如可以是1ppm,2ppm或3ppm,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。其中,除锂外其他金属离子包括但不限于fe,pb,na,k或ca等。

77、所述六氟磷酸钠浓缩液的色度<150,例如可以是5,10,20,30,40,50,60,70,80,90,100,110,120,130,140或148等,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

78、所述六氟磷酸钠浓缩液中不溶物含量为<10ppm,例如可以是0ppm,2ppm,5ppm,6ppm,8ppm或9ppm,但并不仅限于所列举的数值,上述数值范围内其他未列举的数值同样适用。

79、第五方面,本发明提供了一种第三方面所述的六氟磷酸锂浓缩液在锂离子电池中的应用。

80、本发明中的六氟磷酸锂浓缩液的制备原料便宜易得,产率高,操作简单,安全性高,副产物可全部回收利用,综合成本远低于常用的六氟磷酸锂结晶工艺子产品,可以直接作为锂电池电解液,应用在3c,电动汽车,以及储能领域中。

81、第六方面,本发明提供了一种第四方面所述的六氟磷酸钠浓缩液在钠离子电池中的应用。

82、本发明中的六氟磷酸钠浓缩液的制备原料便宜易得,产率高,操作简单,安全性高,副产物可全部回收利用,综合成本远低于常用的六氟磷酸钠结晶工艺子产品,可以直接作为钠电池电解液,应用在3c,电动汽车,以及储能领域中。

83、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

84、所述系统是指设备系统,装置系统或生产装置。

85、与现有技术相比,本发明的有益效果为:

86、本发明提供的一种六氟磷酸盐浓缩液及其制备方法、系统与应用,采用二级管式反应系统,通过反应条件温和的连续化的第一反应与第二反应,能够抑制使用氟化氢的风险,并提高产率,将反应生成的溶液再依次进行脱气,过滤,浓缩,稀释及树脂除酸,达到去除杂质的目的,得到高纯度六氟磷酸盐浓缩液,具有设备投资少,操作简单,占地面积小,低成本,副产物可全部回收利用等优势,更适用于工业化大生产。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7325.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表