一种富含氧空位的二氧化锰的制备方法及其应用

- 国知局

- 2024-06-20 13:00:48

本发明涉及催化剂制备领域,具体涉及一种富含氧空位的二氧化锰的制备方法及其应用。

背景技术:

1、苯酚及其衍生物是目前使用最广泛的有机化合物之一,结构简单的酚类化合物可作为化工产品的中间体。然而,酚类物质很容易通过呼吸道吸入和消化皮肤吸收,导致肝脏和肾脏损伤以及中枢神经系统破坏,长期接触酚类物质可能会导致呼吸异常、震颤、昏迷甚至死亡。

2、化学法中的高级氧化技术是一种通过产生活性氧处理难降解有机污染物的方式,具有环境友好、二次污染小等优点。传统的高级氧化技术基于芬顿反应,即通过fe2+与h2o2反应产生羟基自由基(·oh)用以无选择性地降解污染物。但该技术存在着双氧水运输安全问题、ph使用限制(3~4)以及产生需二次处理的铁泥等问题。相比h2o2高级氧化技术,过硫酸盐及其相关高级氧化技术具有以下优点:(1)过硫酸盐包括过一硫酸盐(pms)和过二硫酸盐(pds),能以稳定的固体形式进行运输,克服双氧水运输问题;(2)过硫酸盐ph使用范围较宽(2~9),克服双氧水ph使用限制;(3)过硫酸盐活化能以非自由基的形式,在反应过程中能够选择性地降解某些目标污染物,降低氧化剂的过度使用。因此,过硫酸盐作为h2o2的可行替代品得到研究者们的青睐。

3、过硫酸盐,活化方式可分为能量活化和电子转移活化。与基于能量的活化方法(如超声波、紫外线和热等)相比,电子转移活化中的过渡金属活化方法在反应器/系统配置上相对简易低廉。pms和pds的过渡金属活化可以在均相和非均相体系中实现。非均相系统优于均相系统,原因如下:(1)固体非均相催化剂可以很容易地从处理水中分离出来再利用,不需要对金属离子进行二次处理;(2)非均相体系对极端操作条件的耐受性更强,比如非均相体系在更广泛的ph范围内有效,包括天然水和废水常见的酸碱性环境(ph=2~9),而均相体系溶解的过渡金属离子在中性和碱性ph下会沉淀,从而降低其性能;(3)非均相体系能以非自由基路径活化过硫酸盐,能克服自由基在自然水体中容易受天然有机物(nom)淬灭的缺点。

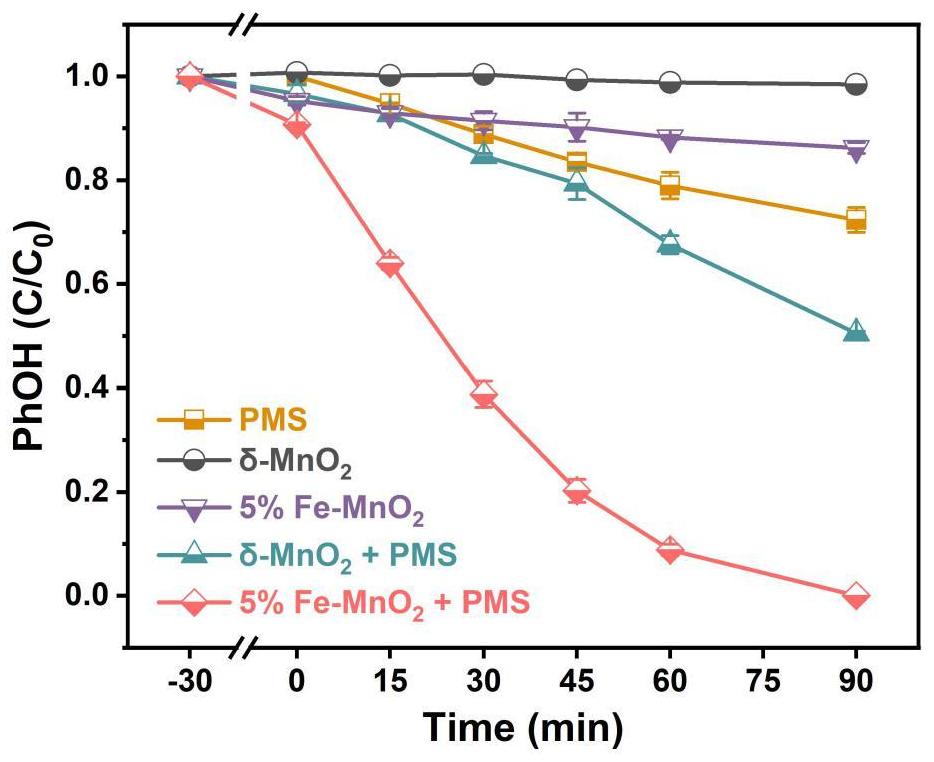

4、二氧化锰由于其在自然界中丰度大、生物毒性小、价廉易得、催化活性强,是非常具有前景的过硫酸盐活化催化剂。与其他活化方式(热活化、紫外活化、超声活化、过渡金属离子活化)产生自由基无选择性地氧化污染物的方式不同,二氧化锰-过硫酸盐氧化水处理技术可以通过非自由基路径活化过硫酸盐。二氧化锰的催化性能依赖于其中锰原子的暴露,而氧空位的存在恰巧可以使得二氧化锰表面拥有催化活性位点。因此,二氧化锰催化活性的关键在于氧空位的构造。

5、现存的二氧化锰氧空位构造方式包括h2热处理、电化学刻蚀、金属单质还原、硼氢化钠还原等,该方式涉及大量的能源、还原剂消耗,成本高。另一种氧空位构造方式是通过低价金属离子作为前驱体进行掺杂(如fe3+掺杂)的方式构造氧空位,但该方法氧空位构造效率低。针对这些问题,本发明使用二价铁源作为前驱体进行掺杂增大二氧化锰表面氧空位含量,实现高效的过硫酸盐活化降解酚类污染物。

技术实现思路

1、为解决上述现有技术存在的问题,本发明提供了一种富含氧空位的二氧化锰制备方式,通过使用具有还原性的二价铁作为掺杂剂,在水热过程中与具有强氧化性的高锰酸钾进行氧化还原反应,fe2+完全转化为fe3+,锰的平均价态降低,mn3+占比升高,吸附态氧oads暴露比例升高,层状结构比表面积增大,从而构造富含氧空位的δ相层状二氧化锰,用于过硫酸盐活化以非自由基路径降解酚类污染物。

2、为了实现上述目的,本发明所采用的技术方案是:

3、本发明第一方面提供了一种富含氧空位的二氧化锰的制备方法,包括以下步骤:

4、(1)将二价锰盐、二价铁盐和kmno4溶解于去离子水中,搅拌得前驱液;

5、(2)将所述前驱液转移到反应釜中进行水热反应;反应后固液分离,所得固体干燥后研磨,最后煅烧得到所述富含氧空位的二氧化锰。

6、本发明中,所使用的原材料均为优级纯。

7、优选地,步骤(1)中,所述前驱液中总锰盐和铁盐的fe/mn摩尔比为0%-20%,不含端点0%。

8、进一步优选地,所述前驱液中总锰盐和铁盐的fe/mn摩尔比为4-6%。

9、优选地,步骤(1)中,所述二价锰盐和二价铁盐溶解于去离子水后搅拌5-15min;再加入kmno4后搅拌0.5-1.5min得前驱液;进一步优选地,步骤(1)中,所述二价锰盐和二价铁盐溶解于去离子水后搅拌10min;再加入kmno4后搅拌1min得前驱液。

10、优选地,步骤(1)中,所述前驱液中kmno4的浓度为85-95mm。

11、优选地,所述二价锰盐为硫酸锰及其水合物中的至少一种。

12、优选地,所述二价铁盐为硫酸亚铁及其水合物中的至少一种。

13、优选地,步骤(2)中,所述水热反应的温度为150-250℃,时间为10-14h;进一步优选地,步骤(2)中,所述水热反应的温度为180-220℃,时间为11-13h。

14、优选地,步骤(2)中,所述固液分离方式为使用带有0.22μm水系微滤膜的负压抽滤装置,二氧化锰固体被保留在膜上,含未反应金属离子及硫酸根阴离子的溶液透过膜被分离。

15、优选地,步骤(2)中,所述研磨方式为使用玛瑙研钵将干燥后的二氧化锰固体研磨,然后过200目筛。

16、优选地,步骤(2)中,所述煅烧的升温速率为4-6℃/min,煅烧温度为250-350℃,煅烧时间为2-4h;进一步优选地,步骤(2)中,所述煅烧的升温速率为4-6℃/min,煅烧温度为280-320℃,煅烧时间为2.5-3.5h。

17、本发明第二方面提供了一种富含氧空位的二氧化锰,由所述的富含氧空位的二氧化锰的制备方法制备得到。

18、优选地,所述富含氧空位的二氧化锰的比表面积为140-250m2/g。

19、本发明第三方面提供了所述的富含氧空位的二氧化锰在活化过硫酸盐降解有机污染物中的应用。

20、优选地,所述有机污染物为酚类污染物。

21、本发明第四方面提供了一种降解有机污染物的方法,包括以下步骤:将催化剂加入到有机污染物水体中,吸附,然后再加入过硫酸盐开始催化降解;所述催化剂为所述的含氧空位的二氧化锰。

22、优选地,所述有机污染物水体中有机污染物浓度为5mg/l-40mg/l。

23、优选地,所述催化剂的投加量为2.5-5g/l。

24、优选地,所述过硫酸盐的投加量为0.5-2mmol/l。

25、与现有技术相比,本发明的有益效果是:

26、相比氢气还原技术,本发明的制备方法避免氢气造成的安全风险;相比硼氢化钠还原技术,减少了易爆药品的使用;相比三价铁掺杂技术,构造氧空位效率更高,并且成品催化性能更好。

27、相较于其他铁掺杂二氧化锰或者铁锰氧化物,通过在高浓度的高锰酸钾水热氛围下添加具有还原性的硫酸亚铁,避免了添加硫酸铁时形成氢氧化铁沉淀的干扰,使铁的掺杂更加均匀,同时改性后二氧化锰比表面积增大,孔道更加丰富,表面氧空位含量增加,活化过硫酸盐降解酚类污染物能力得到提升,并体现出良好的循环稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7327.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表