一种阿利特-贝利特复合新相高强水泥熟料及其制备方法

- 国知局

- 2024-06-20 13:07:13

本发明涉及水泥制备,具体涉及一种阿利特-贝利特复合新相高强水泥熟料及其制备方法。

背景技术:

1、公开该背景技术部分的信息仅仅旨在增加对本发明的总体背景的理解,而不必然被视为承认或以任何形式暗示该信息构成已经成为本领域一般技术人员所公知的现有技术。

2、随着建筑业的快速发展,作为建筑的原材料,水泥的需求量也在不断上升,由于应用场景的不同,对水泥的性能要求也在不断提高。硫铝酸盐水泥是一种主要应用于建筑、道路和其他工程的特殊水泥材料,它具有早强高强和较好的抗侵蚀性能、抗冻性能、耐久性,使其被广泛应用于需要抵御化学腐蚀、快速硬化和抗冻等特殊应用中。但硫铝酸盐水泥仍存在着凝结时间过短难以施工、后期强度的增长不高甚至产生倒缩和生产过程复杂、成本高的问题。高贝利特硫铝酸盐水泥是一种新型低碳水泥,旨在解决硫铝酸盐水泥在工程施工中存在的问题。与传统硫铝酸盐水泥相比,高贝利特硫铝酸盐水泥具有更低的烧成温度和碳排放量,可有效降低环境影响。此外,高贝利特硫铝酸盐水泥通过改进其矿物含量,解决了硫铝酸盐水泥在凝结时间和强度增长方面的问题。

3、与硫铝酸盐水泥相比,阿利特-贝利特硫铝酸盐水泥具有更低的c4a3$以及更高的c2s矿物占比,这种结构设计使得高贝利特硫铝酸盐水泥能够更好地利用低品位的铝矾土原料,提高原料利用率并降低生产成本。此外,高贝利特硫铝酸盐水泥在熟料生产过程中的co2排放量也较硅酸盐水泥更低。尽管高贝利特硫铝酸盐水泥在保持高早期强度方面表现出色,但目前在中后期强度上升方面仍存在一些挑战。其主要原因是熟料中的硅酸二钙以β-c2s形式存在,导致水化启动的时间较晚,从而影响了后期强度的增长。

技术实现思路

1、针对上述的问题,本发明提供一种阿利特-贝利特复合新相高强水泥熟料及其制备方法,有效克服了高贝利特硫铝酸盐水泥的中后期强度发展不足的问题。具体地,本发明公开如下所示的技术方案。

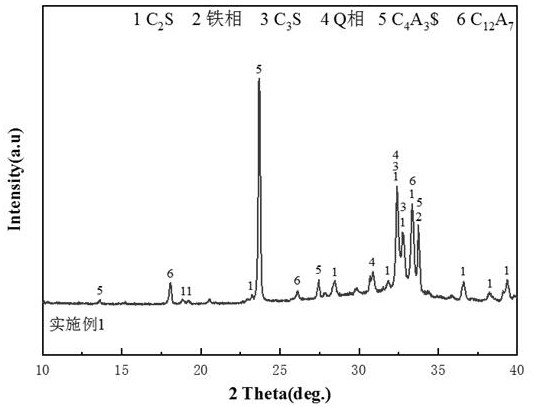

2、首先,本发明公开一种阿利特-贝利特复合新相高强水泥熟料,以质量百分比计,该水泥熟料的矿物相组成包括c3s:15~25%、c2s:30~40%、q相:15~25%、c4a3$:10~20%、c4af:5~10%。其中,所述q相是cao-al2o3-mgo-sio2四元化合物,所述c2s含有α’-c2s。

3、进一步地,所述q相分子式为ca20al32-2xmgxsixo68,(2.5≤x≤3.5)。

4、其次,本发明公开所述阿利特-贝利特复合新相高强水泥熟料的制备方法,包括如下步骤:

5、(1)按照所述水泥熟料的矿物相组成将各原料混合,然后加入改性剂后进行研磨,将得到的混合物进行干燥处理,即得生料。

6、(2)将所述生料进行煅烧处理,完成后进行快速冷却,即得所述水泥熟料。

7、进一步地,步骤(1)中,所述原料包括:cao、sio2、al2o3、fe2o3、so3、mgo。

8、进一步地,步骤(1)中,所述改性剂同时包含金属氧化物和非金属物质。

9、进一步地,所述改性剂中的金属氧化物由zno和bao组成。其中:所述zno的掺量为原料质量的0.8~1.2%,且zno与所述bao的质量比为4~6:1。

10、进一步地,所述改性剂中的非金属物质由caf2和b2o3组成。其中:所述b2o3与zno的质量比为0.3~0.6:1,所述caf2与zno的质量比为1.7~2.5:1。

11、进一步地,步骤(1)中,所述研磨的时间范围为60~90min。

12、进一步地,步骤(1)中,所述干燥处理的温度范围为90~105℃,时间范围为5~10h。

13、进一步地,步骤(2)中,所述煅烧处理的温度为1300~1380℃,时间为1~2h。

14、进一步地,步骤(2)中,所述煅烧的升温速率5~10℃/min,煅烧结束后风冷快速冷却。

15、相较于现有技术,本发明的技术方案至少具有以下方面的有益效果:

16、首先,本发明的水泥熟料是以c3s-c2s-q相-c4a3$-c4af为主导矿相的新型成分体系,有效解决了高贝利特硫铝酸盐水泥后期强度发展不足的问题。本发明的上述水泥熟料体系具有低钙高强的特点,其中,适量的硫铝酸钙使得前期力学性能得到很好的保证,较高比例的硅酸二钙以及对其高活性状态的稳定使得体系具有稳定的后期力学性能,硅酸三钙和q相的引入对其前中后期的强度发展均有利好。另外,本发明的水泥熟料成分体系中高比例的硅酸二钙矿物使得在生产中可以使用低品位的钙质原料,降低生产成本。而q相的引入在实现高胶凝性的同时,使本发明的熟料在制备时可利用低品位原料,降低水泥生产成本。同时,q相和硫铝酸钙矿物的存在,这恰好克服了在利用低品位原料时其中的镁、硫等组分带来的危害。本发明的熟料体系相较于硫铝酸盐水泥和硅酸盐水泥,同时具有早期强度高和后期强度持续发展的特点,以及具有良好的抗收缩、抗侵蚀性能,水泥的工作性能以及耐久性均有较大提升。

17、在制备上述的熟料成分体系的过程中,本发明发现各矿相在生成时存在冲突,给本发明熟料体系的形成带来了很大的困难。例如,阿利特矿相(c3s)的生成温度在1350~1450℃之间,硫铝酸钙相(c4a3$)的生成温度在1150~1250℃之间,而q相则在1260~1360℃之间才能保持稳定,并且所述q相和c4a3$均可由钙铝黄长石(c2as)固相反应生成,属于竞争矿相,不易共存。同时,在普通的制备条件下得到熟料中的硅酸二钙以β-c2s的形式存在,这种组分的水化反应启动较慢,导致水泥的后期水化反应不足,进而造成后期强度发展受限,影响水泥最终的强度。针对上述问题,本发明在制备所述熟料的原料体系中加入了特殊的改性剂,其中金属氧化物的掺入使体系中的最低共融温度降低,加快硅酸三钙在较低煅烧温度下的形成,使所述高温矿相(阿利特)和低温矿相(q相、硫铝酸钙)在1300~1380℃实现共存。所述改性剂中非金属物质的掺入有利于稳定高水化活性的α`-c2s,其在水泥水化的中后期启动水化后使水泥中形成更多的水化胶凝组分,促进水化中后期的强度的提升。进而形成本发明这种以c3s-c2s-q相-c4a3$-c4af为主导矿相的新型成分体系。另外,本发明熟料体系属于低钙水泥,烧成温度相较于普通硅酸盐水泥的生产煅烧温度降低70~150℃,能够很好地降低水泥生产的能耗和碳排放。

技术特征:1.一种阿利特-贝利特复合新相高强水泥熟料,其特征在于,以质量百分比计,该水泥熟料的矿物相组成包括c3s:15~25%、c2s:30~40%、q相:15~25%、c4a3$:10~20%、c4af:5~10%;其中,所述q相是cao-al2o3-mgo-sio2四元化合物;所述c2s含有α`-c2s。

2.根据权利要求1所述的阿利特-贝利特复合新相高强水泥熟料,其特征在于,所述q相分子式为ca20al32-2xmgxsixo68,2.5≤x≤3.5。

3.权利要求1或2所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,包括如下步骤:

4.权利要求3所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,步骤(1)中,所述原料包括:cao、sio2、al2o3、fe2o3、so3、mgo。

5.权利要求4所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,步骤(1)中,所述改性剂同时包含金属氧化物和非金属物质。

6.权利要求5所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,所述改性剂中的金属氧化物由zno和bao组成;优选地,所述zno的掺量为原料质量的0.8~1.2%,且zno与所述bao的质量比为4~6:1。

7.权利要求5所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,所述改性剂中的非金属物质由caf2和b2o3组成;优选地,所述b2o3与zno的质量比为0.3~0.6:1,所述caf2与zno的质量比为1.7~2.5:1。

8.权利要求4所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,步骤(2)中,所述煅烧处理的温度为1300~1380℃,时间为1~2h。

9.权利要求3-8任一项所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,步骤(1)中,所述研磨的时间范围为60~90min。

10.权利要求3-8任一项所述的阿利特-贝利特复合新相高强水泥熟料的制备方法,其特征在于,步骤(1)中,所述干燥处理的温度范围为90~105℃,时间范围为5~10h。

技术总结本发明公开一种阿利特‑贝利特复合新相高强水泥熟料及其制备方法。以质量百分比计,所述水泥熟料的矿物相组成包括C<subgt;3</subgt;S:15~25%、C<subgt;2</subgt;S:30~40%、Q相:15~25%、C<subgt;4</subgt;A<subgt;3</subgt;$:10~20%、C<subgt;4</subgt;AF:5~10%。其中,所述Q相是CaO‑Al<subgt;2</subgt;O<subgt;3</subgt;‑MgO‑SiO<subgt;2</subgt;四元化合物,所述C<subgt;2</subgt;S含有α’‑C<subgt;2</subgt;S。所述水泥熟料的原料组成中还掺加有改性剂,所述改性剂同时包含金属氧化物和非金属物质。本发明的工艺成功实现了高温矿相(硅酸三钙)和低温矿相(硫铝酸钙、Q相)在水泥熟料中共存,同时使得硅酸二钙从低活性的形式转变为高活性形式,克服了高贝利特硫铝酸盐水泥的中后期强度发展不足的问题。技术研发人员:赵丕琪,杨辉,姜东兵,王守德,程新,马庆旭受保护的技术使用者:济南大学技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240619/7603.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。