铁系聚阴离子化合物及制备与应用

- 国知局

- 2024-06-20 13:07:21

本发明属于钠离子电池领域,涉及钠离子电池电极材料,特别涉及磷酸盐类或氟磷酸盐类聚阴离子型化合物的制备方法及其应用在钠离子电池电极材料中的应用。

背景技术:

1、近年来,伴随着“双碳”政策的提出以及构建新能源为主的新型电力系统的目标,作为调节新能源波动性、间接性以及实现并网稳定的关键,储能产业一直保持着较高的关注度,而碱金属(li、na、k)离子电池是便携式大规模固定储能的重要组成部分。其中锂离子电池(libs)因其高能量密度、高电极电位、稳定的循环性能以及环保友好性等显著优势而被广泛应用于电动汽车和电子设备等,但近年来锂源限制问题导致锂离子电池正极材料价格居高不下,而钠离子电池因与锂离子电池具有相类似的工作原理,且钠源成本低廉、资源丰富,也越来越受到关注,因此开发出性能优异的钠离子离子电池正极材料尤为重要。

2、聚阴离子型材料如:磷酸铁钠、焦磷酸铁钠,因结构稳定、价格低廉、安全性高等优势成为碱金属离子电池优选的正极材料,而上述聚阴离子型材料却面临着一系列的问题。磷酸铁钠,理论比容量为154mah/g,作为磷酸铁锂的类似物,分为橄榄石结构和m-相两种,其中橄榄石结构的磷酸铁钠实际发挥的比容量接近理论值,但该结构只能通过液相离子交换实现,无法实现量产,常规的煅烧工艺得到m-相的磷酸铁钠材料比容量仅有70~90mah/g,而只有当通过静电纺丝或者其他技术手段(模板法等)制备出纳米尺度的该类材料(<50nm)时并且通过首选充电过程中转变成无定形态的磷酸铁后,才可以达到140mah/g的比容量,而目前工业生产过程中难以制备均一纳米尺度的材料,同时m-相的材料因结构中钠离子迁移通道受阻,高倍率下容量保持率也相对偏低;焦磷酸铁钠,理论比容量为97mah/g,常规的煅烧工艺制备出的材料可发挥理论比容量的90%~95%,作为焦磷酸铁锂的类似物,晶胞结构为三斜型,p1空间群,晶体结构中存在八种化学环境的钠离子,而仅有50%的钠离子可以实现钠离子三维扩散通道,而其他钠离子仅可能形成一维或者二维扩散通道,导致高倍率下该类材料的比容量偏低(4c:35mah/g),因此制备出高比容量、高倍率性能的磷酸铁钠、焦磷酸铁钠并开发出易于放大的制备工艺尤为重要。

技术实现思路

1、为了解决上述问题,本发明提供了一种利用晶体缺陷提供储钠位点并通过表面电容过程控制的电化学行为实现钠离子的嵌入和脱出的材料制备方法,通过对于热处理过程中工艺条件的控制,使得钠源、铁源、磷源在熔融状态下实现原子级别的接触,该状态下分子运动加剧,原子间快速地建立新的化学作用,同时功能性添加剂的静电斥力能够均匀地分散上述原子,减缓原子间运动接触成相的趋势,且功能性添加剂添加量极低可以在上述过程中有效地降解去除,快冷过程可以完整地保持上述状态,xrd结果表明上述状态为无定形态,在熔融状态下晶体的生长过程不完全,快冷过程的引入在晶体结构中保留了大量的晶体生长过程中的缺陷和晶界,为钠离子的嵌入和脱出提供了大量反应位点,电化学测试结果表明该过程主要为表面电容行为控制,高倍率下钠离子扩散阻力降低,有效地提升了材料的比容量和倍率性能,且该制备方法简单高效,可以满足大规模生产的要求。

2、铁系磷酸盐类聚阴离子型化合物的制备方法,

3、所述铁系磷酸盐类聚阴离子型化合物具有式i或式ii所示的结构:

4、nafepo4 式ⅰ;

5、na2fep2o7 式ⅱ;

6、式ⅰ、式ⅱ所示聚阴离子型化合物的制备方法包括:

7、步骤1,将钠源、铁源、磷源、功能性添加剂在混合均匀得前驱体;

8、所述的功能性添加剂为离子型表面活性剂,进一步优选为有机胺类阳离子表面活性剂或者铵盐类阳离子表面活性剂、羧酸盐类阴离子表面活性剂中的一种或二种以上,所述的功能性添加剂用量为前驱体质量的2%-15%,进一步优选为5%-8%;

9、步骤2,将所述前驱体使用特定气氛高温气氛管式炉进行热处理得熔融物,在特定气氛下,所述的熔融物经急速冷却至20℃~30℃后再经球磨处理得到所述的聚阴离子型化合物;

10、所述特定气氛选自含有h2还原性惰性气氛,所述的惰性气氛包括氩气、氦气、氮气中至少一种;特定气氛中h2的体积浓度为5%-30%;

11、所述热处理的温度为750℃~1200℃,进一步优选为850℃~950℃,热处理的时间为0.1h~2h,进一步优选为0.5h~1h;所述的急速冷却至20℃~30℃的冷却时间为10s~5min,优选50s~2.5min;

12、所述的球磨处理转速为200~600r/min,时间为处理1h~5h;

13、步骤3,将所述的聚阴离子型化合物与碳材料混合后进行球磨处理,得粒径为200nm-5μm的碳负载的聚阴离子型化合物;

14、所述的聚阴离子型化合物与碳材料的质量比为3~8;

15、所述的碳材料为炭黑、乙炔黑、科琴黑、导电石墨、碳纤维、石墨烯、碳纳米管中一种或者两种以上;

16、所述的球磨处理400~800r/min,时间为处理5~25h;

17、所述球磨过程需加入球磨介质;所述球磨介质为氧化锆珠、玛瑙珠、硅酸锆珠中的一种或多种;球料比(球与固体物料质量比)(1.5~3);所述球磨介质直径为0.2-6cm,优选为由直径为2cm、1cm、0.2cm按照质量比1:3:2组合而成。

18、步骤1中将钠源、铁源、磷源、功能性添加剂混合均匀的方式可以采用球磨或罐磨等;

19、所述球磨需要加入球磨介质,步骤1所述球磨的转速200~600r/min,球磨处理时间1~5h;

20、所述球磨介质为氧化锆珠、玛瑙珠、硅酸锆珠、中的一种或多种;球料比(球与固体物料质量比)(1.5~7);所述球磨介质直径为2-12cm,优选为由直径为6cm、4cm、2cm按照质量比1:2:2组合而成;

21、所述罐磨需要加入罐磨介质,步骤1所述罐磨的转速20~40r/min,罐磨处理时间20h~72h;

22、所述罐磨介质为氧化锆珠、玛瑙珠、硅酸锆珠、中的一种或多种;球料比(球与固体物料质量比)(1.1~3);所述罐磨介质直径为4-12cm,优选为由直径为6cm、4cm按照质量比2:1组合而成。

23、当所述的聚阴离子化合物为式ⅰ所示的结构nafepo4时,

24、所述钠源选自磷酸氢二钠、磷酸二氢钠、磷酸钠、氢氧化钠、碳酸钠、碳酸氢钠、醋酸钠、柠檬酸钠、草酸钠中的至少一种或二种以上;

25、所述铁源选自氧化亚铁、(二水合)草酸亚铁、柠檬酸亚铁、氯化亚铁中的一种或二种以上;

26、所述磷源选自磷酸二氢铵、磷酸氢二铵、磷酸、磷酸二氢钠、磷酸氢二钠中的至少一种或二种以上;

27、当所述的聚阴离子化合物为式ⅱ所示的结构na2fep2o7时,

28、所述钠源选自焦磷酸钠、焦磷酸氢钠、氢氧化钠、碳酸钠、碳酸氢钠、醋酸钠、柠檬酸钠、草酸钠中的至少一种或二种以上;

29、所述铁源选自氧化亚铁、(二水合)草酸亚铁、柠檬酸亚铁、氯化亚铁中的一种或二种以上;

30、所述磷源选自焦磷酸钠、焦磷酸氢钠中的至少一种或二种以上。

31、优选地,所述磷酸盐类聚阴离子型化合物为式ⅰ所示的结构nafepo4,前驱体溶液中,钠源、铁源、磷源的摩尔比为1~1.1:1:1~1.1,钠源、铁源、磷源的摩尔比分别以钠元素、铁元素、磷元素的摩尔量计;

32、优选地,所述磷酸盐类聚阴离子型化合物为式ⅱ所示的结构na2fep2o7,前驱体溶液中,钠源、铁源、磷源的摩尔比为2~2.2:1:2~2.2,钠源、铁源、磷源的摩尔比分别以钠元素、铁元素、磷元素的摩尔量计。

33、有机胺类阳离子表面活性剂为壳聚糖、叔胺烷基淀粉醚、十二烷基二甲基叔胺、硬脂酰胺丙基二甲胺、改性聚乙烯亚胺、氨基烷基丙烯酸酯共聚物中的至少一种或二种以上;

34、铵盐类阳离子表面活性剂十六烷基三甲基氯化铵、聚乙烯苯甲基三乙铵盐、十二烷基二甲基苄基氯化铵、十二烷基三甲基氯化铵、十八烷基二甲基羟乙基硝酸铵、三(十二烷基二甲基一2一羟丙基)一柠檬酸三酯氯化铵、十八酰胺乙基二乙基苄基氯化铵、十四酰胺丙基二甲基苄基氯化铵、季铵淀粉醚、中的至少一种或二种以上;

35、羧酸盐类阴离子表面活性剂为海藻酸钠、果胶酸钠、羧甲基纤维素、羧甲基淀粉、硬脂酸钠、聚甲基丙烯酸钠、丙烯酸接枝淀粉、水解丙烯腈接枝淀粉、硬脂酸钠、月桂酸钾、十二烷基琥珀酸、三乙醇胺油酸酯、n-油酰基多缩氨基酸钠中的至少一种或二种以上。

36、所述铁系磷酸盐类聚阴离子型化合物作为活性物质,用于钠离子电池正极材料。

37、正极材料中,所述铁系磷酸盐类聚阴离子型化合物的含量为(60~98)wt%;

38、所述正极材料中还含有导电剂、粘结剂,所述铁系磷酸盐类聚阴离子型化合物、导电剂、粘结剂的质量比为(60~98)wt%:(1~39)wt%:(1~39)wt%;

39、所述的导电剂为炭黑、导电石墨、碳纤维、碳纳米管、石墨烯中的至少一种或二种以上;

40、所述的粘结剂为聚偏二氟乙烯:pvdf5130、hsv900、kynar761a的至少一种或二种以上。

41、有益效果

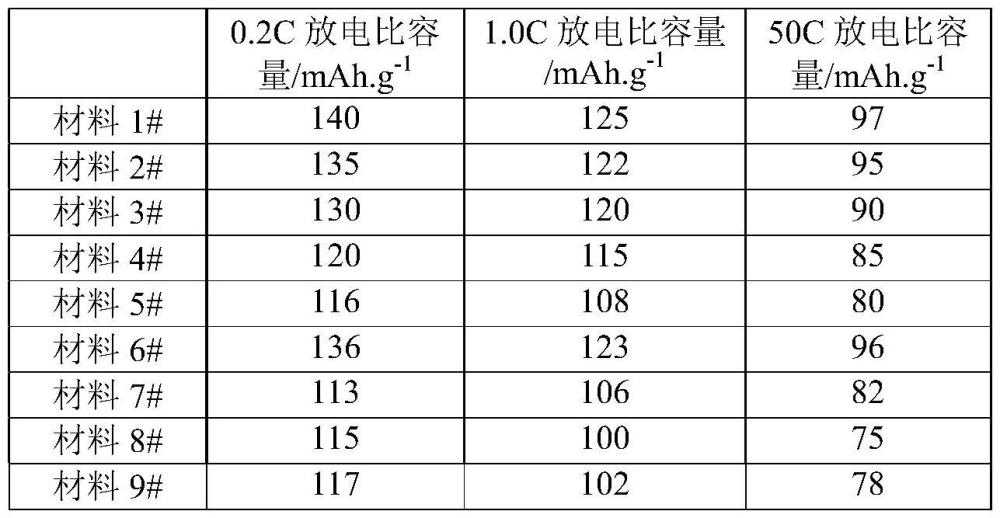

42、了解决上述问题,本发明提供了一种利用晶体缺陷提供储钠位点并通过表面电容过程控制的电化学行为实现钠离子的嵌入和脱出的材料制备方法,通过对于热处理过程中工艺条件的控制,使得钠源、铁源、磷源在熔融状态下实现原子级别的接触,该状态下分子运动加剧,原子间快速地建立新的化学作用,同时功能性添加剂的静电斥力能够均匀地分散上述原子,减缓原子间运动接触成相的趋势,且功能性添加剂添加量极低可以在上述过程中有效地降解去除,快冷过程可以完整地保持上述状态,xrd结果表明上述状态为无定形态,在熔融状态下晶体的生长过程不完全,快冷过程的引入在晶体结构中保留了大量的晶体生长过程中的缺陷和晶界,为钠离子的嵌入和脱出提供了大量反应位点,电化学测试结果表明该过程主要为表面电容行为控制,高倍率下钠离子扩散阻力降低,有效地提升了材料的比容量和倍率性能,且该制备方法简单高效,可以满足大规模生产的要求。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7609.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表