一种增强预制体碳碳复合材料及其制备方法与流程

- 国知局

- 2024-06-20 13:12:08

本发明属于碳碳复合材料,具体涉及一种增强预制体碳碳复合材料及其制备方法。

背景技术:

1、随着技术发展的完善,碳碳复合材料已逐渐从军事航空推广到民用。在航天军事领域,碳碳复合材料不仅在飞机刹车盘上已经得到广泛运用,而且武器装备上的硬指标对热防护碳碳复合材料在耐高温、高强度、轻质化上方面也提出更高的要求。

2、碳碳复合材料性能是由针刺预制体结构所决定。目前针刺预制体的结构主要由网胎短切纤维与连续纤维碳布之间所形成的层间桥梁所搭接。该结构不仅具有准三维较强z向纤维上的层间性能,而且具有长纤维平面方向纤维利用率高等优点。针刺预制体在z向纤维上不仅提高了材料的整体界面剪切强度,也改善了z向热物理性能,提高了飞机刹车盘在制动过程中的散热效率,提高材料摩擦性能。不仅如此,针刺预制体也运用在热场材料、坩埚等材料成型。

3、目前,传统工艺所制备的针刺预制体及其碳碳复合材料多用于火箭发射机以及刹车片盘等重要耐高温部件。但传统工艺所制备的针刺预制体初始密度低,由其制备所得的碳碳复合材料力学性能并不理想,不能满足更高需求的高温承载能力。

技术实现思路

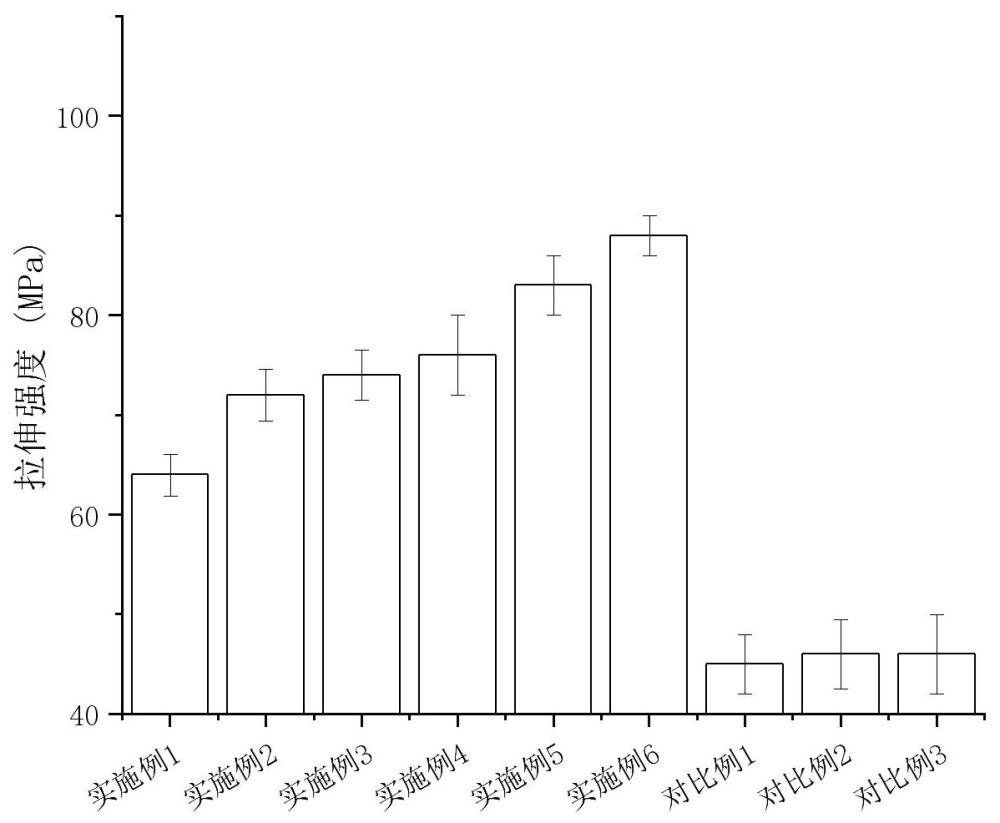

1、本发明的目的在于通过优化原材料和针刺工艺参数制备高密度针刺预制体,对高密度针刺预制体进行真空浸胶、固化、高压液相浸渍、碳化过程,最后高温碳化得到拉伸强度和热导率高的增强预制体碳碳复合材料。

2、本发明为实现上述目的所采取的技术方案为:

3、一种增强预制体碳碳复合材料,包括树脂炭,以及包覆在树脂炭内的网胎短切纤维和连续纤维碳布,网胎短切纤维和连续纤维碳布之间交替铺叠。

4、优选地,网胎短切纤维由改性短切碳纤维制备得到。

5、优选地,改性短切碳纤维包括短切碳纤维及其表面纳米二氧化硅修饰结构。

6、优选地,短切碳纤维的含碳量≥95%;短切碳纤维的平均长度为5-10 cm。

7、优选地,网胎短切纤维的密度为70-140 g/cm2;连续纤维碳布的密度为320-520g/m2。

8、优选地,树脂炭为树脂胶液经热解反应得到;树脂胶液为酚醛树脂和添加剂的混合液;树脂胶液在25-35℃下的粘度为200-250 mpa·s。

9、优选地,添加剂为kh550硅烷偶联剂。

10、优选地,添加剂的使用量为酚醛树脂的0.02-0.03 wt%。

11、优选地,改性短切碳纤维的制备方法,包括:将短切碳纤维进行脱浆处理,再进行酸化处理,然后与十八烷基异氰酸酯和4-甲氧基苯异氰酸酯进行反应,最后与纳米二氧化硅反应制得改性短切碳纤维。脱浆处理可以暴露碳纤维的表面,酸处理可以在碳纤维表面产生大量的如羟基、羧基和环氧基等含氧基团,酸化处理使得碳纤维表面具有官能团,能够与异氰酸酯基团发生酯化反应,增强了碳纤维的表面性质和化学活性,而在十八烷基异氰酸酯和4-甲氧基苯异氰酸酯进行反应后,将碳纤维与纳米二氧化硅反应,改善了碳纤维的表面粗糙度,碳纤维表面粗糙度的增加有利于提高纤维与树脂界面的机械锚合,并增大树脂与纤维表面的接触面积,形成良好的界面,提高界面粘结力。

12、一种任一项上述的增强预制体碳碳复合材料的制备方法,包括以下步骤:

13、将网胎短切纤维和连续纤维碳布通过交替铺叠后针刺得到针刺预制体,再经过真空浸胶、固化、碳化、高压液相浸渍、高温碳化制得碳碳复合材料。

14、优选地,网胎短切纤维和连续纤维碳布的交替铺叠比例为1:1-3。

15、优选地,针刺的密度为20-50 针/cm2,深度为12-18 cm;

16、优选地,针刺预制体的密度为0.6-0.75 g/cm3。

17、优选地,固化的升温程序设置为从100-120℃开始,维持3-5 h,随后阶梯升温到200-250℃,每升高20-30℃保温3-6 h;碳化的温度为1500-1800℃,时间为1-3 h;高压液相浸渍温度为150-200 ℃,压力为1.5-3 mpa,时间为1-3 h;高温碳化的温度为2000-3000℃,时间为1-3 h。

18、采用任一上述制备方法制备得到的增强预制体碳碳复合材料在制备导流筒中的应用。

19、在一个实施方案中,一种增强预制体碳碳复合材料及其制备方法为:

20、酸处理短切碳纤维的制备:提供东丽t700-12k碳含量≥95%的碳纤维原丝,切割成短切碳纤维;将短切碳纤维加入丙酮中,40-60℃回流36-48 h,回流结束,取出,洗涤,干燥,制得脱浆短切碳纤维;将脱浆短切碳纤维加入到质量浓度60-70%的浓硝酸中,在70-80℃下反应2-4 h,取出,洗涤至中性,干燥,制得酸处理短切碳纤维。

21、优选地,短切碳纤维的平均长度为5-10 cm。

22、优选地,短切碳纤维的使用量为丙酮的20-40 wt%;脱浆短切碳纤维的使用量为浓硝酸的10-30 wt%。

23、改性短切碳纤维的制备:将酸处理短切碳纤维和催化剂加入异氰酸酯分散液中,30-50℃下反应3-6小时,取出产物,冲洗,干燥,制得酯化处理短切碳纤维;将酯化处理短切碳纤维和助剂加入到纳米二氧化硅分散液中,30-50℃下反应16-30 h,取出产物,洗涤,干燥,制得改性短切碳纤维。

24、优选地,异氰酸酯分散液为十八烷基异氰酸酯、4-甲氧基苯异氰酸酯与甲苯的混合液,异氰酸酯分散液中含有10-20 wt%的十八烷基异氰酸酯,异氰酸酯分散液中含有10-20 wt%的4-甲氧基苯异氰酸酯,酸处理短切碳纤维的使用量为异氰酸酯分散液的10-30wt%,催化剂为二月桂酸二丁基锡,催化剂的使用量为酸处理短切碳纤维的1-3 wt%;纳米二氧化硅分散液为纳米二氧化硅和1,4-二氧六环的混合液,纳米二氧化硅分散液中含有1-3 wt%的纳米二氧化硅,酯化处理短切碳纤维的使用量为纳米二氧化硅分散液的10-20wt%,助剂为三异丙醇胺,助剂的使用量为酯化处理短切碳纤维的1-3 wt%;联合使用十八烷基异氰酸酯和4-甲氧基苯异氰酸酯对酸处理后的短切碳纤维进行酯化处理后,将其与助剂一起加入纳米二氧化硅分散液中进行反应应制备得到改性短切碳纤维,使用其为原材料制备得到碳碳复合材料,与单独使用十八烷基异氰酸酯或4-甲氧基苯异氰酸酯相比,碳碳复合材料的拉伸强度和热导率都要更高。

25、网胎短切纤维的制备:对改性短切碳纤进行梳理,经气流成网技术制备得到网胎短切纤维。

26、优选地,网胎短切纤维密度为70-140 g/m2,密度偏差在5 g/m2范围内。

27、连续纤维碳布的制备:使用东丽t700-12k碳纤维制备连续纤维碳布。

28、优选地,连续纤维碳布密度为320-520 g/m2,密度偏差在10 g/m2范围内。

29、更优选地,本发明还提供一种涂层连续纤维碳布的制备方法,包括:

30、将连续纤维碳布表面用刷子涂覆乙基丙烯基醚和3-氯丙基三甲氧基硅烷复配的涂覆液,自然晾干2-4 h得到涂层连续纤维碳布。

31、更优选地,涂覆液中乙基丙烯基醚和3-氯丙基三甲氧基硅烷的复配比例为1-2:1,涂敷液的用量为连续纤维碳布的1-2 wt%,涂层连续纤维碳布密度为320-520 g/m2,密度偏差在10 g/m2范围内;使用乙基丙烯基醚和3-氯丙基三甲氧基硅烷处理连续纤维碳布,其表面粗糙度增大,树脂基体与连续碳纤维布的浸润性更好,载荷能够更好地通过界面进行传递,并且基体与连续碳纤维布的接触面积增大,界面粘结性能增强,减少材料在受到拉伸时的应力集中。

32、针刺预制体的制备:通过针刺技术将网胎短切纤维和连续纤维碳布以0°、45°或90°方向交替铺叠制备针刺预制体。

33、优选地,针刺密度为20-50针/cm2,针刺深度为12-18 cm,网胎短切纤维和连续纤维碳布的交替铺叠比例为1:1-3,即1层网胎短切纤维和1-3层连续纤维碳布进行交替堆叠;碳纤维网胎、连续纤维碳布的使用层数依所需厚度而定;针刺预制体密度为0.60-0.75 g/cm3。

34、树脂胶液的制备:将添加剂加入树脂中制备树脂胶液。

35、优选地,树脂为酚醛树脂,25-35℃下的粘度为200-250 mpa·s;添加剂为kh550硅烷偶联剂,树脂胶液中硅烷偶联剂的使用量为酚醛树脂的0.02-0.03 wt%。

36、碳碳复合材料前驱体的制备:对针刺预制体进行真空浸胶,将针刺预制体放入真空浸渍罐中并抽真空20-40 min,通过导管将树脂胶液抽入预制体中,在压力差作用下,树脂胶液完全浸没针刺预制体,继续抽真空10-20 min,保压40-80 min,取出,放入干燥箱中,设置干燥箱的升温程序进行固化,固化结束制备得到碳碳复合材料前驱体。

37、优选地,升温程序设置为从100-120℃开始,维持3-5 h,随后阶梯升温到200-250℃,每升高20-30℃保温3-6 h。

38、碳碳复合材料的制备:对碳碳复合材料前驱体进行碳化和高压液相浸渍循环处理,循环结束后进行高温碳化制备得到碳碳复合材料。

39、优选地,碳化的温度为1500-1800℃,时间为1-3 h;高压液相浸渍的温度为150-200℃,压力为1.5-3 mpa,时间为1-3 h;碳化和高压液相浸渍处循环处理的次数为2-6次;高温碳化的温度为2000-3000℃,高温碳化时间为1-3 h。

40、本发明的有益效果为:酸处理短切碳纤维可使其表面更活性,随后和十八烷基异氰酸酯和4-甲氧基苯异氰酸酯反应,增加其表面官能团,接着通过和纳米二氧化硅分散液反应,进行改性处理,最终获得具有改善碳纤维粗糙度的改性短切碳纤维,提高纤维和树脂的机械锚合,并增大树脂与纤维表面的接触面积;同时制备了涂层连续纤维碳布,使得其粗糙度增大,树脂与连续纤维碳布的浸润性更好,载荷能够更好地通过界面进行传递,并且基体与碳纤维布的接触面积增大,界面粘结性能增强;再将短切碳纤维制备成网胎短切纤维,与连续纤维碳布交替铺叠后通过针刺制备针刺预制体,得到的针刺预制体具有高密度和轻质化的特点;最后将针刺预制体进行真空浸胶、固化制备得到碳碳复合材料前驱体,对碳碳复合材料前驱体进行碳化、高压液相浸渍循环处理过程,最后进行高温碳化制备得到碳碳复合材料,其具有高拉伸强度和高热导率。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7835.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表