一种外延片及其制备方法与流程

- 国知局

- 2024-06-20 13:12:33

本申请涉及半导体制造,具体涉及一种外延片及其制备方法。

背景技术:

1、外延片是制造半导体器件的一种基础材料。随着半导体器件的发展,外延片进入小线宽的阶段,越小线宽对外延片表面的几何形貌要求越高,尤其是外延片表面的平整度,如过大的sfqr(site flatness front least-squares range,位置平坦度前面最小二乘范围)会影响器件的加工,造成器件失效,从而影响良率。其中,外延片边缘厚度较其他位置偏高是导致sfqr超标的主要因素,因此需要对外延片的制备工艺进行改进。

技术实现思路

1、本申请的目的在于提供一种外延片及其制备方法,旨在利用刻蚀气体进行原位选择性腐蚀,以改善外延片的局部平整度。

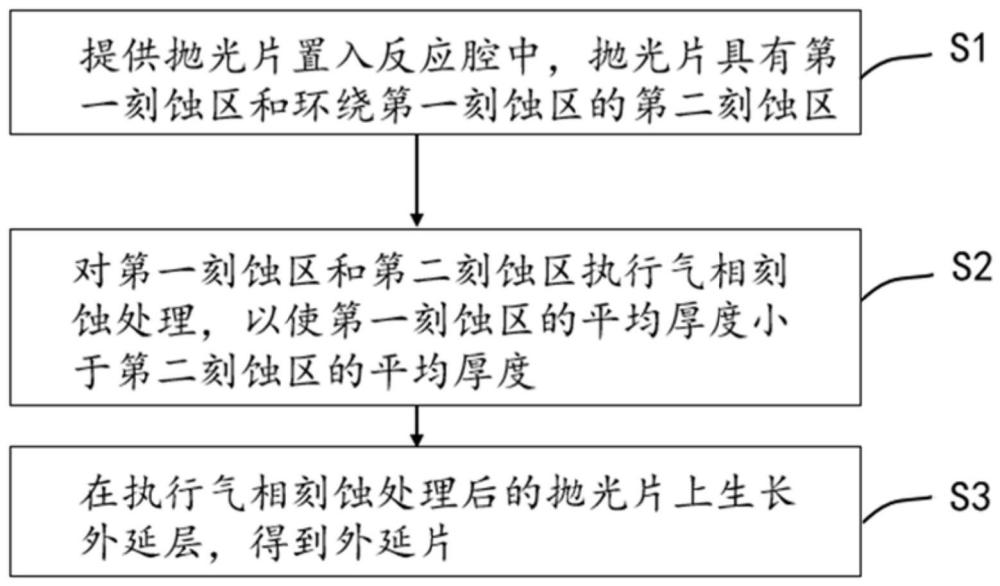

2、本申请实施例提供一种外延片的制备方法,包括:

3、提供抛光片置入反应腔中,所述抛光片具有第一刻蚀区和环绕所述第一刻蚀区的第二刻蚀区;

4、对所述第一刻蚀区和所述第二刻蚀区执行气相刻蚀处理,以使所述第一刻蚀区的平均厚度小于所述第二刻蚀区的平均厚度;

5、在执行气相刻蚀处理后的抛光片上生长外延层,得到所述外延片。

6、在一些实施例中,所述第一刻蚀区的中心与所述抛光片的中心重合,且所述第一刻蚀区位于离所述抛光片的中心0-80mm的区域内,所述第二刻蚀区位于离所述抛光片的中心130-150mm的区域内。

7、在一些实施例中,对所述第一刻蚀区和所述第二刻蚀区执行气相刻蚀处理的步骤,进一步包括:

8、对所述第一刻蚀区执行第一气相刻蚀,且所述第一气相刻蚀通入的刻蚀气体的流量为q1 sccm;

9、对所述第二刻蚀区执行第二气相刻蚀,且所述第二气相刻蚀通入的刻蚀气体的流量为q2 sccm;

10、满足:q1:q2=2:(1-1.5)。

11、在一些实施例中,气相刻蚀处理的步骤进一步满足如下特征中的至少一者:

12、a)2500sccm≤q1≤3500sccm;

13、b)1250sccm≤q2≤2250sccm;

14、c)所述第一气相刻蚀和/所述第二气相刻蚀通入的刻蚀气体为氯化氢。

15、在一些实施例中,执行第一气相刻蚀以去除所述第一刻蚀区的平均厚度为60-100nm;和/或

16、执行第二气相刻蚀以去除所述第二刻蚀区的平均厚度为20-50nm。

17、在一些实施例中,气相刻蚀处理的步骤进一步满足如下特征中的至少一者:

18、d)所述第一气相刻蚀和所述第二气相刻蚀同时进行;

19、e)所述第一气相刻蚀和/所述第二气相刻蚀的刻蚀温度为1100~1130℃;

20、f)所述第一气相刻蚀和/所述第二气相刻蚀的刻蚀时间为1~2min。

21、在一些实施例中,在执行气相刻蚀处理后的抛光片上生长外延层的步骤之前,还包括:

22、对执行气相刻蚀处理后的抛光片进行吹扫,以去除刻蚀气体。

23、在一些实施例中,在执行气相刻蚀处理后的抛光片上生长外延层的步骤,进一步包括:

24、将执行气相刻蚀处理后的抛光片置入反应腔中;

25、对所述反应腔通入反应气体;

26、对所述抛光片的第二刻蚀区通入反应抑制气体,以在所述抛光片的表面形成外延层;

27、其中,所述反应抑制气体用于抑制外延层在所述第二刻蚀区的生长。

28、在一些实施例中,所述反应气体的流量为q3 sccm,所述反应抑制气体的流量为q4sccm,满足:q3:q4=10:(1-1.5)。

29、在一些实施例中,所述反应气体的流量q3 sccm满足:8000≤q3≤12000;和/或

30、所述反应抑制气体的流量q4 sccm满足:1000≤q4≤2000;和/或

31、所述反应气体选自硅烷、二氯二氢硅、三氯氢硅、四氯化硅中的至少一种;和/或

32、所述反应抑制气体选自氯化氢。

33、在一些实施例中,所述反应抑制气体抑制外延层在所述第二刻蚀区的生长的平均厚度为0.1~0.3μm。

34、在一些实施例中,在执行气相刻蚀处理后的抛光片上生长外延层的步骤后,还包括:

35、在对应所述第二刻蚀区的所述外延层上执行第三气相刻蚀,以调整所述外延片的表面平整度。

36、在一些实施例中,所述第三气相刻蚀通入的刻蚀气体的流量为q5 sccm,满足:1000≤q5≤2000;和/或

37、所述第三气相刻蚀通入的刻蚀气体为氯化氢。

38、在一些实施例中,本申请还提供一种外延片,采用所述的外延片的制备方法制备得到。

39、本申请的有益效果在于:与现有技术相比,本申请提供一种外延片的制备方法,包括:提供抛光片置入反应腔中,抛光片具有第一刻蚀区和环绕第一刻蚀区的第二刻蚀区;对第一刻蚀区和第二刻蚀区执行气相刻蚀处理,以使第一刻蚀区的平均厚度小于第二刻蚀区的平均厚度;在执行气相刻蚀处理后的抛光片上生长外延层,得到外延片。本申请通过对抛光片的不同区域进行选择性刻蚀,调整了抛光片在不同区域具有不同的厚度,气相刻蚀处理后使得抛光片表面形成了中间薄边缘后的符合外延生长特性的形貌,这种形貌的差异性使得抛光片的厚度在不同区域上有所调整,使得外延过程可以控制外延层在不同区域的生长速率,以达到改善外延片的表面平整度的效果。

40、本申请的方法中,在执行气相刻蚀处理后的抛光片上生长外延层的步骤进一步包括:向反应腔中通入反应气体;对抛光片的第二刻蚀区通入反应抑制气体,以在抛光片的表面形成外延层;其中,反应抑制气体用于抑制外延层在第二刻蚀区的生长。通过通入反应抑制气体,使得外延沉积过程中氧化还原反应存在可逆性,可以有效抑制在第二刻蚀区的外延层生长,降低外延沉积时抛光片边缘的外延层沉积速率。反应抑制气体的引入可以使外延层的生长更加局限于第一刻蚀区,从而精确控制外延层的厚度、提高外延层质量和平整度。

41、本申请中,在执行气相刻蚀处理后的抛光片上生长外延层的步骤后,还包括在对应所述第二刻蚀区的所述外延层上执行第三气相刻蚀,外延成膜后引入刻蚀气体对外延片进行原位腐蚀,对外延层的边缘生长过快现象进行边缘修正,以进一步调整外延片的表面平整度。本申请的制备方法使得外延层整体生长更趋向均匀,工艺简单、重复性高,制备的外延片平整度优异,满足各类型外延产品的制备要求。

技术特征:1.一种外延片的制备方法,其特征在于,包括:

2.根据权利要求1所述的一种外延片的制备方法,其特征在于,所述第一刻蚀区的中心与所述抛光片的中心重合,且所述第一刻蚀区位于离所述抛光片的中心0-80mm的区域内,所述第二刻蚀区位于离所述抛光片的中心130-150mm的区域内。

3.根据权利要求1所述的一种外延片的制备方法,其特征在于,对所述第一刻蚀区和所述第二刻蚀区执行气相刻蚀处理的步骤,进一步包括:

4.根据权利要求3所述的一种外延片的制备方法,其特征在于,气相刻蚀处理的步骤进一步满足如下特征中的至少一者:

5.根据权利要求3所述的一种外延片的制备方法,其特征在于,执行第一气相刻蚀以去除所述第一刻蚀区的平均厚度为60-100nm;和/或

6.根据权利要求3所述的一种外延片的制备方法,其特征在于,气相刻蚀处理的步骤进一步满足如下特征中的至少一者:

7.根据权利要求1所述的一种外延片的制备方法,其特征在于,在执行气相刻蚀处理后的抛光片上生长外延层的步骤之前,还包括:

8.根据权利要求1所述的一种外延片的制备方法,其特征在于,在执行气相刻蚀处理后的抛光片上生长外延层的步骤,进一步包括:

9.根据权利要求8所述的一种外延片的制备方法,其特征在于,所述反应气体的流量为q3 sccm,所述反应抑制气体的流量为q4 sccm,满足:q3:q4=10:(1-1.5)。

10.根据权利要求8所述的一种外延片的制备方法,其特征在于,所述反应气体的流量q3sccm满足:8000≤q3≤12000;和/或

11.根据权利要求8所述的一种外延片的制备方法,其特征在于,所述反应抑制气体抑制外延层在所述第二刻蚀区的生长的平均厚度为0.1~0.3μm。

12.根据权利要求3所述的一种外延片的制备方法,其特征在于,在执行气相刻蚀处理后的抛光片上生长外延层的步骤后,还包括:

13.根据权利要求12所述的一种外延片的制备方法,其特征在于,所述第三气相刻蚀通入的刻蚀气体的流量为q5 sccm,满足:1000≤q5≤2000;和/或

14.一种外延片,其特征在于,采用权利要求1-13中任一项所述的外延片的制备方法制备得到。

技术总结本申请公开了一种外延片及其制备方法,包括:提供抛光片置入反应腔中,抛光片具有第一刻蚀区和环绕第一刻蚀区的第二刻蚀区;对第一刻蚀区和第二刻蚀区执行气相刻蚀处理,以使第一刻蚀区的平均厚度小于第二刻蚀区的平均厚度;在执行气相刻蚀处理后的抛光片上生长外延层,得到外延片。本申请通过对抛光片的不同区域进行选择性刻蚀,调整了抛光片在不同区域具有不同的厚度,气相刻蚀处理后使得抛光片表面形成了中间薄边缘后的符合外延生长特性的形貌,这种形貌的差异性使得抛光片的厚度在不同区域上有所调整,使得外延过程可以控制外延层在不同区域的生长速率,以达到改善外延片的表面平整度的效果。技术研发人员:杜金生,张坤,宋泰甫,刘校均受保护的技术使用者:中环领先半导体科技股份有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7854.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表