一种铝电解废渣中硅的脱除及回收方法与流程

- 国知局

- 2024-06-20 13:14:14

本申请涉及铝电解废渣资源化,尤其涉及一种铝电解废渣中硅的脱除及回收方法。

背景技术:

1、常见的铝电解废渣属于铝硅质大修渣,其中含有二氧化硅、氧化铝、氧化铁、氟化盐等有用成分。这些产量每年高达数十万吨。近些年,针对铝电解废渣中有价元素提取出现越来越多的技术,主要是对氟和锂的高效提取。针对铝电解废渣中硅含量的处理却鲜有报道,一方面是由于现有技术中硅的处理缺乏一种完全适合工业上大规模应用的技术,另一方面是目前铝工业行业脱硅大多数是针对硅进行的前端处理,即预脱硅等,而很少关注铝电解废渣处理中硅的处理及回收问题。众所周知,铝电解废渣处理时产生的废液中如果硅含量过高会导致装备结垢、污染产品质量等问题,尤其电解铝行业,硅杂质对铝产品的质量影响很大。

2、工业废水脱硅目前主要的处理方法有混凝沉淀法、离子交换法、膜分离法、电凝聚脱硅法等。混凝沉淀法是一种非深度脱硅方法,主要利用了金属氧化物或氢氧化物对硅的吸附作用,向工业废水中加入镁剂、铁盐、铝盐、石灰等金属氧化物或氢氧化物达到对硅的脱除,通过后续过滤和澄清后一般可脱除60%-90%的硅,但此方法会引入杂质,多用于前端溶液的处理。离子交换法属于一种深度脱硅技术。经过离子交换处理,硅含量能达到1mg/l以下,但无法去除水中的胶体硅,此外,用到的树脂材料价格较高,运行成本高。膜分离法是利用超滤膜或反渗透膜截留作用去除废水中的硅,其中超滤膜只对水中胶体硅有一定去除效果而无法去除溶解硅,反渗透膜不适用于大量废水脱硅。电凝聚脱硅法不仅会引入杂质,且会大幅度增加铝和电能的消耗量。

技术实现思路

1、本申请提供了一种铝电解废渣中硅的脱除及回收方法,以解决现有铝电解废渣中硅脱除技术中引入杂质、成本高等技术问题。

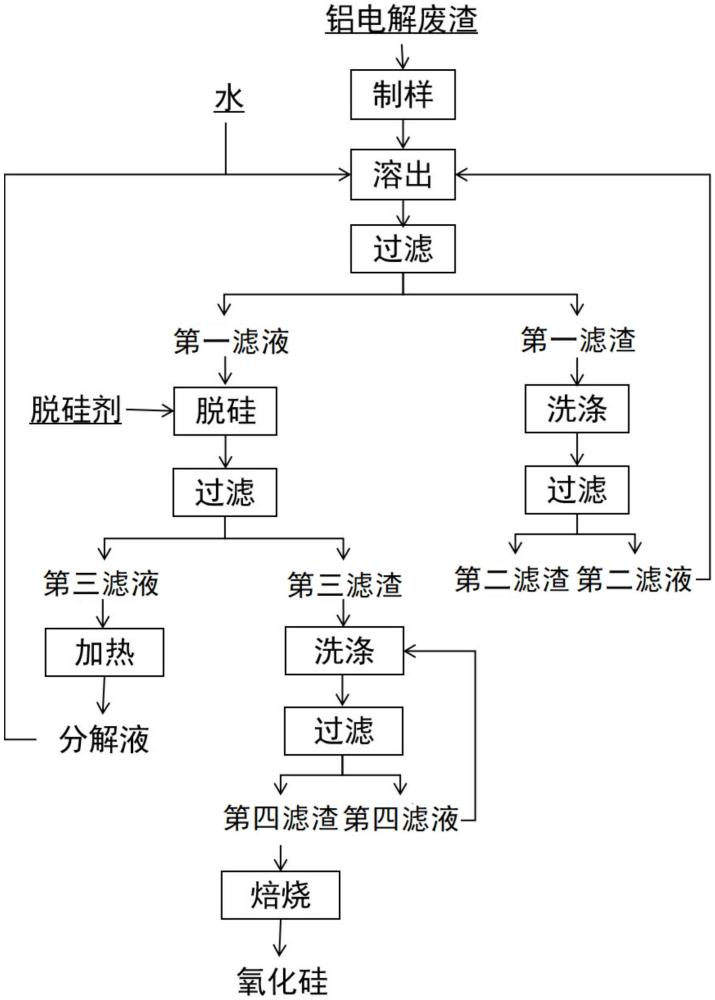

2、本申请提供了一种铝电解废渣中硅的脱除及回收方法,包括以下步骤:

3、混合铝电解废渣粉末和水,配置铝电解废渣水溶出溶液并进行溶出反应,过滤得到第一滤渣和第一滤液;

4、向所述第一滤液中添加脱硅剂进行脱硅反应,过滤后得到第三滤液和第三滤渣;

5、加热第三滤液得到分解液并合并至溶出溶液中循环利用;

6、洗涤所述第三滤渣,过滤后得到第四滤渣和第四滤液;

7、所述第四滤液返回至上一级洗涤第三滤渣过程中;

8、焙烧所述第四滤渣得到氧化硅。

9、可选的,所述方法中还包括对第一滤渣的清洗,过滤后得到第二滤渣和第二滤液,其中第二滤液返回上一级溶出溶液中进行循环利用。

10、可选的,所述铝电解废渣水溶出溶液中的液固比为1:1~5:1。

11、可选的,所述溶出反应在常温下进行。

12、可选的,所述溶出反应时间为0.5h~1h。

13、可选的,所述脱硅剂为双氧水。

14、可选的,所述脱硅反应为常温反应,时间为20min~40min。

15、可选的,所述脱硅反应时,脱硅剂添加量需使脱硅反应后混合液的ph为9.0-11.5。

16、可选的,所述第三滤渣水洗液固比0.5:1~2:1。

17、可选的,所述第三滤渣的洗涤时间为20min~40min。

18、可选的,所述第三滤液的加热温度为30℃~70℃。

19、可选的,所述第三滤液的加热时间为10min~20min。

20、可选的,所述焙烧所述第四滤渣的焙烧温度为300℃~600℃。

21、可选的,所述铝电解废渣包括大修渣、废耐火材料和防渗料中的至少一种。

22、可选的,所述铝电解废渣粉末为50目~200目。

23、可选的,所述铝电解废渣粉末的制备方式为破碎机破碎后采用球磨机进行细磨,电解废渣粉料过50~200目筛。

24、本发明提供的上述技术方案与现有技术相比具有如下优点:

25、本发明提供了一种铝电解废渣中硅的脱除及回收方法,该方法工艺操作简单、处理过程中添加化学药剂单一且不引入杂质,对原始滤液含硅量无特殊要求,可大范围应用。整体处置流程短、脱硅效率高且脱硅过程可形成硅的高附加产品氧化硅。

技术特征:1.一种铝电解废渣中硅的脱除及回收方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,还包括对第一滤渣的清洗,过滤后得到第二滤渣和第二滤液,其中第二滤液返回上一级溶出溶液中进行循环利用。

3.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述铝电解废渣水溶出溶液中的液固比为1:1~5:1。

4.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述溶出反应时间为0.5h~1h。

5.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述脱硅剂为双氧水。

6.根据权利要求5所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述脱硅反应时,脱硅剂添加量需使脱硅反应后混合液的ph为9.0-11.5。

7.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述第三滤液的加热温度为30℃~70℃。

8.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述焙烧所述第四滤渣的焙烧温度为300℃~600℃。

9.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述铝电解废渣包括大修渣、废耐火材料和防渗料中的至少一种。

10.根据权利要求1所述的铝电解废渣中硅的脱除及回收方法,其特征在于,所述铝电解废渣粉末为50目~200目。

技术总结本发明公开了一种铝电解废渣中硅脱除及回收的方法,本方法通过将铝电解废渣粉料与水溶液混合后配置溶出溶液进行溶出反应,过滤得到第一滤渣和第一滤液;洗涤第一滤渣,过滤得到第二滤渣和第二滤液,其中第二滤液返回上一级溶出溶液循环利用;第一滤液与脱硅剂混合反应,以除去第一滤液中的硅,过滤得到第三滤渣和第三滤液;加热第三滤液以除去过量的脱硅剂,加热后的分解液返回溶出溶液循环利用;洗涤第三滤渣,过滤得到第四滤渣和第四滤液,其中第四滤液返回上一级洗涤第三滤渣;焙烧第四滤渣得到氧化硅产品,实现硅的回收。本发明工艺操作简单、处理过程中添加化学药剂单一且不引入杂质,对原始滤液含硅量无特殊要求,可大范围应用。整体处置流程短、脱硅效率高且脱硅过程可形成硅的高附加产品氧化硅。技术研发人员:陈开斌,史志荣,李若楠,杜婷婷,刘建军,孙丽贞,罗英涛,罗钟生受保护的技术使用者:中铝郑州有色金属研究院有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/7920.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。