一种陶粒支撑剂制备方法与流程

- 国知局

- 2024-06-20 13:15:47

本发明涉及支撑剂,尤其涉及一种陶粒支撑剂制备方法。

背景技术:

1、石油是我国重要的资源,油田的有效开采和增产变得越来越重要,水力压裂技术是使用最多的油井增产措施,在水力压裂作业过程中,支撑剂是水力压裂的重要组成部分,支撑剂是低渗透油气井及页岩气开采压裂施工的关键材料,其性能决定着水力压裂技术的关键,影响油井增产能力的高低,也影响着油气井的服务年限,随着深井致密油层的不断开发,油井底部闭合压力随之增大,对支撑剂的强度要求也不断提高。

2、陶粒支撑剂是一种具有一定圆度和球度的固体颗粒,在油气井压裂施工时,将陶粒支撑剂填充到低渗透矿床的岩层裂隙中,进行高闭合压裂处理,使含油气岩层裂开,起到支撑裂隙不因应力释放而闭合,从而保持油气的高导流能力,使油气能够顺利从裂缝开采出来,不但能增加油气产量,而且能延长油气井服务年限。

3、目前市场油气开采所用的压裂支撑剂主要有石英砂支撑剂、树脂覆膜支撑剂和陶粒支撑剂等,石英砂支撑剂具有低成本、密度低、便于施工等优点,但强度低、破碎率高、圆球度差等不足降低了其导流能力;树脂覆膜支撑剂具有圆球度高、破碎率低、耐腐蚀性强、导流能力好等优点,但成本高、制备工艺复杂;陶粒支撑剂,密度高、球度好、耐腐蚀、耐高温、耐高压、成本低,因此越来越广泛的被油气田所采用。

4、陶粒支撑剂的主要原材料是铝钒土,目前制备高强度低密度陶粒支撑剂的方法主要是使用三氧化二铝含量较高的铝矾土为主要原料,通过添加氧化镁或氧化锰等添加剂进行配料来生产,但是由于铝矾土资源和分布有限,以及需要添加氧化镁或氧化锰等添加剂,使得制得的高强度低密度陶粒支撑剂的成本较高。

5、铝灰是电解铝或铸造铝生产过程中产生的,铝灰的主要成分是铝、氧化铝、二氧化硅、氧化钠、氧化镁、氧化钙、氧化钾和其他一些金属物质等组成,目前工业生产过程中产生的铝灰当成固体废弃物随意丢弃,铝灰中的铝、氧化铝、钙、钠等物质可能进入土壤和水源,破坏生态平衡并影响生物多样性,铝灰还可能释放有害气体,如二氧化碳、氨气和氢气,对大气造成负面影响,严重影响环境。

6、秸秆是成熟农作物茎叶(穗)部分的总称,通常来源于小麦、水稻、玉米、薯类、油菜、棉花和甘蔗等农作物在收获籽实后的剩余部分,秸秆的纤维素含量较高,占35~45%,由葡萄糖分子构成,半纤维素的含量为20~35%,主要由木糖、葡萄糖等组成,木质素的含量为10~20%,秸秆还含有氮、磷、钾、钙、镁和有机质等,目前农村处理秸秆的方式为堆放和焚烧,焚烧会释放大量的二氧化碳、氮氧化合物、二氧化硫等温室气体和有害气体,同时产生大量颗粒物的浓烟,这些污染物对地球的生态环境和人类健康造成严重影响。

7、公告号cn 113956864 b公开了一种利用二氧化硅包覆的低密度高强度陶粒支撑剂及制备方法,将陶粒支撑剂与正硅酸乙酯混合得到混合物a,配制氨水溶液,得到溶液b,将溶液b加入到混合物a中,持续搅拌反应,自然冷却得到低密度高强度陶粒支撑剂,由于二氧化硅具有较高强度和较低密度,起到提高陶粒支撑剂强度并降低密度的作用,所得产品具有成本低、密度低、强度高等优点,有利于减轻压裂液对底层渗透率的损害,提高油气开采量,但此种生产方法是在原有制作陶粒支撑剂的基础上增加一道覆膜工艺,工艺较复杂,且增加了生产成本。

8、公告号cn 103910518b公开了制备陶粒支撑剂的原料组合物和陶粒支撑剂及其制备方法,该原料组合物含有铝土矿、粉煤灰和磷矿石,相对于100重量份的铝土矿,粉煤灰的含量为3-7重量份,磷矿石的含量为2-5重量份,由本发明提供的原料组合物制备的陶粒支撑剂具有高强度低密度,但以此方法制得的塔里支撑剂强度相对较低、破碎率较高,在52mpa压力下,破碎率达到了5%,且工业废渣粉煤灰成分较复杂,工业生产控制难度大,产品相对不稳定。

9、因此,获得破碎率低、高强度、低密度、性质稳定的陶粒支撑剂,提高石油开采量和油气井的服务年限的同时,降低生产成本,成为本领域亟待解决的问题。

技术实现思路

1、本发明的目的在于提供一种陶粒支撑剂,以解决上述背景技术中提出的在制备陶粒工艺过程中出现产品强度低、质量不稳定、破碎率高、工艺复杂、成本高等问题。

2、为实现上述目的,本发明提供如下技术方案:一种陶粒支撑剂,以铝灰、焦宝石、高岭土、珍珠岩、锰矿石、秸秆、2,5-呋喃二甲酸(fdca)为原料,通过粉碎、制粒、烘制、高温烧制得到陶粒支撑剂,其步骤包括:

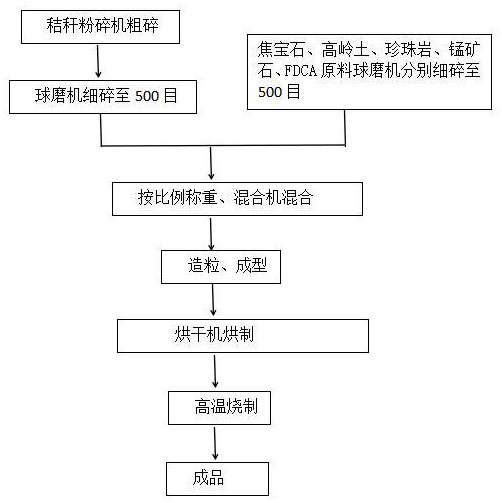

3、(1)将秸秆投入到粗碎机中粉碎,粗碎机筛网的目数为50目,转速600-700转/分钟,将粗碎后的秸秆再经过球磨机球磨,球磨机的转速90-100转/分钟,球磨后的秸秆目数为500目,将焦宝石、高岭土、珍珠岩、锰矿石、2,5-呋喃二甲酸(fdca)原料分别进行球磨至目数为500目;

4、(2)将经过步骤(1)球磨得到的粉料:铝灰35-40份、焦宝石30-38份、高岭土20-25份、珍珠岩10-20份、锰矿石8-15份、秸秆5-8份、2,5-呋喃二甲酸(fdca)3-5份原料按比例采用三维混合机进行混合,混合机的频率为30-40hz,混合时间为20-30分钟;

5、(3)将经过步骤(2)混合后的原料加入制粒机中造粒、成型,制粒机设置压力为40-50mpa,同时加雾化水汽,加雾化水汽量为混合原料总质量的20-22%,至混合料形成圆粒,成型时间为2.5-3小时,过50目筛后得到圆球形陶粒支撑剂;

6、(4)将制成的陶粒支撑剂放入带式烘干机中烘制,陶粒支撑剂先在烘干机低温烘制区烘制后再通过传送带转至高温烘制区烘制,低温烘制区传送带高度高于高温烘制区传送带高度,高度差为30-40cm,利用传送带的转动和高度差将低温烘制区末端的陶粒支撑剂转入高温烘制区并在高温烘制区中烘制,低温烘制区设置温度为70-80℃,陶粒平铺厚度1.5-3cm,传送带转速为30-35转/小时;高温烘制区设置温度为烘干机设置温度为100-105℃,陶粒平铺厚度1.5-3cm,传送带转速为28-32转/小时;

7、(5)将烘制后的陶粒支撑剂转至回转窑中烧制,回转窑窑头温度1220-1240℃,窑尾温度300-315℃,回转窑的转速为15-30转/小时,得到成品。

8、作为本发明的一种优选技术方案,所述的铝灰为一次电解铝和一次熔铸铝的混合物,混合质量比例为1.5-2:1。

9、作为本发明的一种优选技术方案,所述的高岭土为熟高岭土,所述锰矿石为软锰矿。

10、作为本发明的一种优选技术方案,所述秸秆为玉米和甘蔗秸秆混合物,其质量比例为2-3:1。

11、与现有技术相比,本发明的有益效果是:

12、1、本发明在陶粒支撑剂制备过程中加入了铝灰和秸秆,减少固废对环境的污染,变废为宝,铝灰中含氧化钙可以起到膨胀剂作用,秸秆中含有大量的纤维素,使得陶粒支撑剂在高温烧制过程中产生大量的微孔,增大陶粒的比表面积,从而降低了陶粒支撑剂的密度,添加的2,5-呋喃二甲酸(fdca)在高温条件下和陶粒支撑剂中的纤维素、有机质、矿物质、氧化物等成分产生并促进化学反应,增加陶粒支撑剂中黏土颗粒的黏着力,提高陶粒支撑剂的内聚力和韧性,减少陶粒支撑剂的变形和开裂,从而提高其陶粒支撑剂的强度、耐磨性、稳定性,降低陶粒支撑剂的破碎率和密度。

13、2、本发明是将陶粒支撑剂先在烘干机低温烘制区烘制后再通过传送带转至高温烘制区烘制,这样先低温后高温的烘制方法可以减少陶粒支撑剂内外部温度梯度,避免直接高温烘制造成陶粒支撑剂表面水分已经蒸发,内部水分仍然很大的缺陷,从而减少热应力引起的陶粒支撑剂破碎,且在烘制过程中,低温烘制区中的陶粒支撑剂利用传送带的高度差落入高温烘制区,这样相当于对陶粒支撑剂进行翻料处理,使陶粒支撑剂受热更均匀,从而使得制成的陶粒支撑剂质量更加稳定,强度更大。

本文地址:https://www.jishuxx.com/zhuanli/20240619/7992.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表