一种硫磺冷凝工艺的制作方法

- 国知局

- 2024-06-20 13:19:30

本发明涉及硫磺提纯,具体涉及一种硫磺冷凝工艺。

背景技术:

1、硫(sulfur)是一种非金属元素,化学符号s,原子序数16,通常单质硫是黄色的晶体,又称作硫磺。硫单质的同素异形体有很多种,有斜方硫、单斜硫和弹性硫等。硫的主要用途是用来制造硫的化合物,如硫酸、亚硫酸盐、硫代硫酸盐、硫氰酸盐、二氧化硫、二硫化碳、二氯化二硫、三氯硫磷、磷的硫化物和金属硫化物等。世界上每年用来制造硫酸所消耗的硫,占硫的年消耗总量的80%以上。硫也大量用于生产硫化橡胶。生胶经硫化为硫化橡胶后,即具有较高的弹性、耐热性、抗张强度和在有机溶剂中的不溶解性等优点,橡胶制品绝大部分是硫化橡胶,是由生橡胶经与硫黄和促进剂等在一定的温度和压力下作用后而制得的。制造黑火药和火柴也需要硫,硫也是生产烟火的主要原料之一,硫还可用于硫化染料和颜料的生产。例如,煅烧由高岭土、纯碳、硫黄、硅藻土或石英粉的混合物,可制得一种蓝色的颜料一群青,漂白工业和医药工业也需消耗一部分的硫。在医疗上,硫是许多治疗皮肤病的药膏的成分之一。例如,将桐油与硫黄一起加热作用,以硫酸磺化并加氨水中和后,可得到硫桐脂。用它配成10%的软膏,具有消炎退肿的作用,可用于治疗各种皮肤炎症和肿痛等。

2、目前国内焦化厂的焦炉气以及一些油气田企业的伴生气处理过程中采用湿式氧化法脱硫技术,焦炉气或者伴生气中的h2s被氧化成单质硫,以硫泡沫的形式排出脱硫单元,硫泡沫的处理有以下几种方式:(1)进入硫泡沫离心机或者压滤机,其产物为硫含量30%~55%的含水硫膏,为厂内废固,而且环境恶劣。(2)进入熔硫釜。熔硫釜底部出口液硫纯度约88%左右。无法达到硫磺国标的要求,依然为废固,并且没有经济价值,环保风险依然较大。(3)进入硫泡沫制酸单元,将硫泡沫液处理后焚烧并转化制成硫酸,但是硫泡沫制酸单元投资大,流程长,能耗高,并且制酸单元产生大量的废酸且浓硫酸质量也不稳定。鉴于此,采取硫磺提纯工艺,将硫磺纯度提高到99%以上,达到硫磺国标gbt 2449.1-2021的要求,可作为产品出售,这样既可解决环保问题,也可产生一定的经济价值。

3、国内目前的硫磺精制工艺有如下几种:(1)硅藻土过滤法:用熔硫釜将硫泡沫加热分离后,再加硅藻土过滤机进行过滤,进一步提纯。但是此项技术出来的产品依然无法达到99%以上的纯度,而且硅藻土过滤机现场操作环境恶劣,劳动强度大,国内基本未有在正常使用的案例。(2)“天地锅”熬制法:此法最为传统,其采用常压间歇蒸馏工艺,间歇蒸馏工艺是一种用于分离液体混合物的常见蒸馏技术,也被称为批次蒸馏。它在实践中广泛应用于化工、石油和酿酒等领域。该方法的基本原理是利用不同组分之间的沸点差异,通过控制温度加热混合物来使其蒸发,并在冷凝器中重新冷凝成液体,从而实现分离。间歇蒸馏方法与连续蒸馏方法相比,其主要特点是在一个时间段内处理有限量的混合物。由于硫磺的沸点较高,间歇蒸馏温度控制在450℃以上,导致设备冷热交替运行产生交变荷载而无法长期使用,另外由于其一釜一釜的间歇生产,无法自动化,因此产品规模较小并且质量不稳定。此外,间歇蒸馏的能耗较高。例如cn115180596a公开了一种从粗硫中连续化精制提纯硫磺的方法及设备,一种从粗硫中连续化精制提纯硫磺的方法,包括以下步骤:(1)熔硫:先将部分粗硫投入到熔硫釜中,边升温边开动搅拌,之后再缓慢投入剩余粗硫,过程温度控制在110~151℃;(2)过滤熔硫结束后停止搅拌,将液硫送至硫磺过滤机进行过滤,过滤后的液硫在重力作用下流至液硫储罐保温暂存;(3)升温将液硫储罐中的液硫送至第一升温釜升温至215~225℃,然后从第一升温釜的顶部溢流口流至第二升温釜升温至265~275℃,然后从第二升温釜的顶部溢流口流至第三升温釜升温至315~400℃,然后从第三升温釜的顶部溢流口流至蒸馏釜;(4)蒸馏控制蒸馏釜的温度在440~450℃的条件下对液硫进行蒸馏,将采出的硫磺蒸汽作为加热介质依次通入第三升温釜、第二升温釜和第一升温釜换热后,送入冷凝器;(5)冷凝硫磺蒸汽在冷凝器中冷凝成150~180℃的液体硫磺,然后输送至成品硫磺收集罐进行收集。该提纯工艺能耗极高。(3)有机溶剂萃取法:引入cs2、c2hc13、ccl4等有机溶剂对硫磺进行萃取后再进行结晶,此工艺存在有机溶剂毒性较大、挥发性较大、易燃易爆的特性,同时,工艺过程复杂,硫磺的一次收率不髙,生产成本高。

技术实现思路

1、第一方面,本发明提供一种硫冷凝工艺,该工艺包括:

2、a)提供列管式冷凝器,待冷却的含气态硫磺的热气流,以及在列管式冷凝器壳侧流通的温度为100~150℃的冷却介质;

3、b)含气态硫磺的轻组分进入该列管式冷凝器的管侧入口,冷却介质进入列管式冷凝器的壳侧入口;

4、c)列管式冷凝器的管侧出口输出液态硫。

5、本发明提供的气态硫磺冷凝工艺采取除氧水或者蒸汽冷凝液等高温冷却介质,提高了冷凝液的液硫纯度,且避免温度过低造成的管路堵塞等问题。此外,本发明提供的硫冷凝工艺副产蒸汽,通过控制壳侧蒸汽压力来精确控制硫磺冷凝温度,另外一方面也将气态硫磺中的热量进行回收,副产了一部分蒸汽。

6、在一些实施方式中,冷却介质为100~150℃左右的蒸汽冷凝液或除氧水。

7、在一些实施方式中,所述列管式冷凝器的壳侧出口副产蒸汽。

8、在一些实施方式中,所述的冷凝器的壳侧出口与蒸汽管路连通,所述蒸汽管路设有调节阀。

9、在一些实施方式中,所述冷凝器设有用于检测冷却介质压力的压力传感器,所述压力传感器、调节阀与控制电路通信连接,通过控制蒸汽压力来控制冷凝温度。

10、在一些实施方式中,所述冷却介质的冷凝温度为125~150℃。

11、在一些实施方式中,所述的列管式冷凝器的管侧与真空系统连接连通。

12、在一些实施方式中,所述冷凝器的下游设有气液分离单元、硫封罐、产品罐a以及回流泵,所述气液分离单元通过硫封罐与产品罐a连接,所述产品罐a通过回流泵与回流液进口连通。在一些具体实施例中,所述列管式冷凝器的管侧入口与气相排出口连通,所述的管侧液相出口与液硫产品罐a连通,管侧气相出口与真空单元连接,所述冷凝器的壳侧入口与100~150℃的冷却介质管路连通,所述的冷凝器的壳侧出口与蒸汽管路连通。

13、第二方面,本发明提供一种硫冷凝装置,该装置包括列管式冷凝器、气液分离单元、硫封罐、产品罐a以及回流泵,所述列管式冷凝器壳侧流通的温度为100~150℃的冷却介质;含气态硫磺的轻组分进入该列管式冷凝器的管侧入口,冷却介质进入列管式冷凝器的壳侧入口;列管式冷凝器的管侧出口输出富含液硫的冷凝液。

14、本发明的附加方面和优点将在下面的描述中部分给出,部分将从下面的描述中变得明显,或通过本发明的实践了解到。

技术特征:1.一种硫冷凝工艺,其特征在于,该工艺包括:

2.根据权利要求1所述的硫冷凝工艺,其特征在于,冷却介质为100~150℃左右的蒸汽冷凝液或除氧水。

3.根据权利要求1所述的硫冷凝工艺,其特征在于,所述列管式冷凝器的壳侧出口副产蒸汽。

4.根据权利要求3所述的硫冷凝工艺,其特征在于,所述的冷凝器的壳侧出口与蒸汽管路连通,所述蒸汽管路设有调节阀。

5.根据权利要求3所述的硫冷凝工艺,其特征在于,所述冷凝器设有用于检测冷却介质压力的压力传感器,所述压力传感器、调节阀与控制电路通信连接,通过控制蒸汽压力来控制冷凝温度。

6.根据权利要求1所述的硫冷凝工艺,其特征在于,所述冷却介质的冷凝温度为125~150℃。

7.根据权利要求1所述的硫冷凝工艺,其特征在于,所述的列管式冷凝器的管侧气相出口与真空单元连接。

8.根据权利要求1所述的硫冷凝工艺,其特征在于,所述冷凝器的末端设有气液分离单元,所述气液分离单元通过硫封罐与产品罐a连接,所述产品罐a通过回流泵与回流液进口连通。

9.根据权利要求7所述的硫冷凝工艺,其特征在于,所述列管式冷凝器的管侧入口与气相排出口连通,所述的管侧液相出口与液硫产品罐a连通,管侧气相出口与真空单元连接,所述冷凝器的壳侧入口与100~150℃的冷却介质管路连通,所述的冷凝器的壳侧出口与蒸汽管路连通。

10.一种硫冷凝装置,其特征在于,该装置包括列管式冷凝器、气液分离单元、硫封罐、产品罐a以及回流泵,所述列管式冷凝器壳侧流通的温度为100~150℃的冷却介质;含硫的气相进入该列管式冷凝器的管侧入口,冷却介质进入列管式冷凝器的壳侧入口;列管式冷凝器的管侧液相出口输出含液硫的冷凝液。

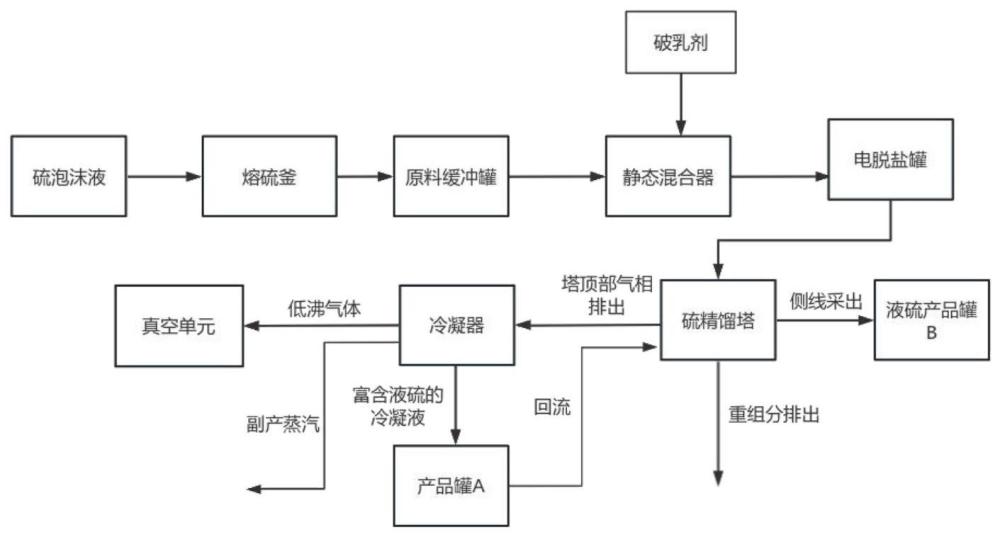

技术总结本发明提供一种连续精馏提纯硫磺的工艺,该工艺包括如下步骤:1)将待提纯的粗液硫预热至280~380℃;2)预热后的粗液硫进入精馏塔进行减压精馏,精馏塔的真空度维持在‑80~‑95kpa,通过加热使部分精馏塔塔底液体再沸,自下而上的含硫的蒸气蒸气与粗液硫逆流接触发生传质传热;其中,常压下的液硫沸点为450℃左右,当精馏塔的真空度为‑80~‑95kpa时,液硫的沸点可降低至280~380℃。粗液硫预热至280~380℃后进入精馏塔,以便于液体硫的气化;3)精馏塔侧线采出高纯度液态硫磺,含硫的气相从塔顶流出且经冷凝器冷凝成含硫的冷凝液后回流至精馏塔,重组分从精馏塔底部排出。技术研发人员:马海波受保护的技术使用者:湖南国昊环保科技有限责任公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8153.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。