一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法与流程

- 国知局

- 2024-06-20 13:19:32

本发明涉及贵金属回收领域,具体涉及一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法。

背景技术:

1、三氯化钌和优质活性炭是制备ru/c催化剂的必备原料。ru/c催化剂具有催化选择性强、成本低、产品收率高等优点,被广泛运用于催化加氢和药物合成等行业。各个企业会定期用新的ru/c催化剂对超过使用周期的ru/c催化剂进行替换。被替换的ru/c催化剂形成废ru/c催化剂,废废ru/c催化剂含有大量的优质活性炭和价值不菲的贵金属钌,可从废ru/c催化剂中再生活性炭和三氯化钌,实现ru/c催化剂整体分类回收循环使用,所以其意义重大。

2、发明专利cn202310779867.0公开了一种从含钌废催化剂中回收氯化钌的方法,其包括以下步骤:将含钌废催化剂进行焙烧,冷却后进行研磨处理得到钌灰粉,钌灰粉缓慢加入到碱溶液中并搅拌,向混合液中加入次氯酸钠溶液,次氯酸钠溶液加入完毕后,保温反应,过滤,得含钌滤液;向含钌滤液中加入甲酸,反应得到氢氧化钌沉淀,对沉淀进行洗涤;将氢氧化钌沉淀加入盐酸和盐酸羟胺组成的混合溶液中,沉淀溶解得含三氯化钌溶液,干燥处理得三氯化钌,该方法采取直接焙烧处理,对焙烧过程难以精确控制,会出现过烧导致钌分散,烧渣难溶解;或欠烧现象会出现残留大量碳粉,严重影响后续操作。

3、发明专利cn201810096275.8公开了一种活性炭负载钌催化剂中钌的回收方法,其包括以下步骤:将活性炭负载钌废催化剂中加入碱金属助剂、碱土金属助剂或酸助剂,在350-600℃焙烧2-10h,将焙烧剩余固体溶解在多羟基醇或多羟基酸的水溶液中,再加入硝酸溶液中,再进行过滤,得到滤液主要成份为钌、碱金属离子、碱土金属离子的水溶液,得到滤渣主要为钌的碱土金属盐,经过还原得钌金属。

4、发明专利cn200810117483.8公开了一种活性炭负载的钌催化剂的回收方法,包括以下步骤:将不含或被除去碱金属或碱土金属化合物助剂的活性炭负载的钌催化剂通过高温焙烧,焙烧物高温碱熔,碱熔物在60℃~95℃的热水中溶解得到k2ruo4或na2ruo4溶液,加入乙醇或碱性溶液得到ru(oh)4沉淀,烘干此沉淀,或用强酸溶解此沉淀,或用h2还原此沉淀可以得到不同的钌产品。

5、以上两种方法均采取活性炭与碱助剂固体混合直接焙烧,会导致碱试剂用量巨大,同时高温碱熔带来的碱腐蚀也是对设备要求非常苛刻。

6、综上上述方法优点明显,都能够有效回收钌,但对活性碳均采取焙烧处理,无法再生重复利用。焙烧工序要求设备抗碱熔腐蚀和增加烟气处理,钌会被烟气带走分散损失的风险增加设备腐蚀严重等问题。

技术实现思路

1、为此,本发明提供一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,以解决上述问题。

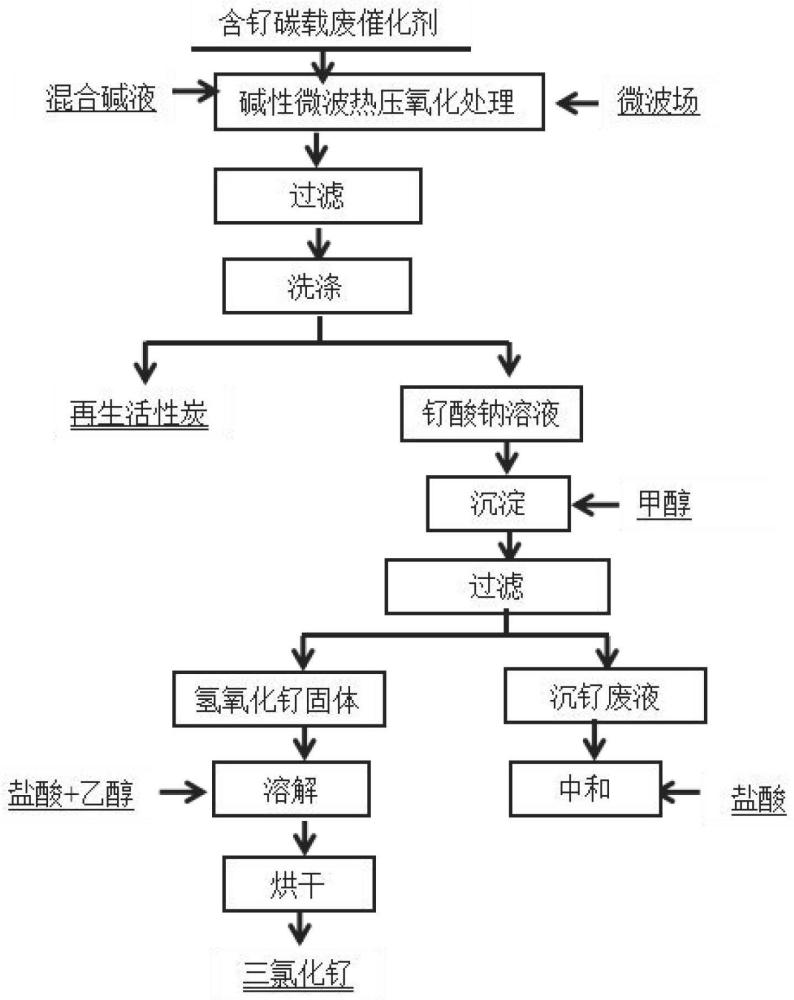

2、本发明将含钌碳载催化剂与含碱土金属氢氧化物助剂、碱土金属硝酸盐混合液调浆置与带微波场的加压釜中,在一定温度和压力下进行活性炭微波再生及钌洗脱溶解,通过过滤洗涤得到再生的活性炭和钌酸钠溶液,向钌酸钠溶液中加入理论量5-20倍甲醇反应生成氢氧化钌黑色沉淀,过滤洗涤沉淀,用盐酸乙醇混合液溶解沉淀生成红色的三氯化钌溶液,对三氯化钌溶液浓缩烘干得到三氯化钌产品。该方法利用微波加热均匀,快速的特点,在高温下分子振动能增加,改变其原来的吸附平衡关系使吸附质钌在高温下解吸脱离活性炭表面进入溶液,随着固液分离从活性炭孔隙中解吸,从而使活性炭得到再生。本发明的方法能够再生活性炭避免了焙烧带来环境污染和钌损失风险同时具有活性炭再生率高、再生时间短等优点。另一方面本发明的方法采用加压碱浸提钌法在保证钌的高收的同时能够避免碱熔和高温氯化等对设备要求高能耗高需要有毒气体的操作,减少生产事故的可能,也避免了空气污染。本发明在处理含钌碳载废催化剂再生活性炭回收三氯化钌过程中具有时间短、流程短、环境友好、钌收率高、成本低等优点,应用前景好。

3、为了实现上述目的,本发明提供如下技术方案:

4、根据本发明提供的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,包括:

5、步骤一,将废弃钌碳催化剂与混合碱液按比例进行混合,得到混合物;其中,混合碱液为含碱土金属氢氧化物和含有碱土金属硝酸盐的混合液;

6、步骤二,将混合液放入带微波场加热的高压釜设备中进行保温洗脱溶解钌反应,反应结束后过滤并洗涤,得到再生活性碳和钌酸钠溶液;

7、步骤三,室温搅拌的情况下,向钌酸钠溶液中缓慢加入甲醇,将钌酸钠转变为氢氧化钌沉淀,过滤得氢氧化钌固体;

8、步骤四,向氢氧化钌固体中加入盐酸乙醇混合液进行还原溶解反应,生成氯钌酸溶液,浓缩烘干氯钌酸溶液得到到三氯化钌产品。

9、进一步的,所述步骤一中,含碱土金属氢氧化物为氢氧化钠、氢氧化钾、氢氧化钡中的一种或几种,在混合碱液中含量为10-30%。

10、进一步的,所述步骤一中,碱土金属硝酸盐为硝酸钠、硝酸钾、硝酸钡中的一种或几种,在混合碱液中含量为5-30%。

11、进一步的,所述步骤一中,混合碱液与含有钌碳催化剂的废弃物的质量液固比为2:1-10:1。

12、进一步的,所述步骤二中,反应温度为120℃-250℃,反应压力为0.5-2mpa,保温时间为1-6h,微波输出功率为100-3000w。

13、涉及方程式为:ru+6kno3+2koh=k2ruo4+3k2o+h2o+6no2↑。

14、进一步的,所述步骤三中,甲醇浓度50-100%,甲醇用量为理论量5-20倍,反应时间0.5-6h。

15、涉及方程式为:2naruo4+3ch3oh+2h2o=2ru(oh)4+ch2o+2naoh。

16、进一步的,所述步骤四中,溶解液与氢氧化钌质量液固比为1:1-10:1,盐酸浓度50-100%,盐酸用量为理论量的1.1-2.4倍,溶解液含0.5-5%乙醇。

17、进一步的,所述步骤四中,溶解温度:50-100℃,溶解时间0.5-3h,三氯化钌烘干温度80-250℃。

18、本发明具有如下优点:

19、(1)本发明充分利用利用微波加热均匀,快速的特点,在高温下分子振动能增加,改变其原来的吸附平衡关系使吸附质钌在高温下解吸脱离活性炭表面进入溶液,随着固液分离从活性炭孔隙中解吸,从而使活性炭得到再生。

20、(2)本发明利用微波场中加压条件下氧化碱浸提钌法将解吸的钌溶解在碱液中,操作温度低对设备要求低,再通过固液分离实现钌和活性炭分类回收利用。

21、(3)本发明从含ru/c废催化剂到活性炭再生和三氯化钌产品,活性炭回收率大于90%,钌回收率大于96%。本发明的方法在处理ru/c废催化剂再生活性炭回收三氯化钌过程中具有时间短、流程短、环境友好、钌收率高、成本低等优点,应用前景好。

技术特征:1.一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,包括:

2.根据权利要求1所述的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,所述步骤一中,碱土金属氢氧化物为氢氧化钠、氢氧化钾、氢氧化钡中的一种或几种,在混合碱液中含量为10-30%。

3.根据权利要求1所述的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,所述步骤一中,碱土金属硝酸盐为硝酸钠、硝酸钾、硝酸钡中的一种或几种,在混合碱液中含量为5-30%。

4.根据权利要求1所述的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,所述步骤一中,混合碱液与废弃钌碳催化剂的质量液固比为2:1-10:1。

5.根据权利要求1所述的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,所述步骤二中,反应温度为120℃-250℃,反应压力为0.5-2mpa,保温时间为1-6h,微波输出功率为100-3000w。

6.根据权利要求1所述的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,所述步骤三中,甲醇浓度50-100%,甲醇用量为理论量5-20倍,反应时间0.5-6h。

7.根据权利要求1所述的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,所述步骤四中,溶解液与氢氧化钌质量液固比为1:1-10:1,盐酸浓度50-100%,盐酸用量为理论量的1.1-2.4倍,溶解液含0.5-5%乙醇。

8.根据权利要求1所述的一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,其特征在于,所述步骤四中,溶解温度:50-100℃,溶解时间0.5-3h,三氯化钌烘干温度80-250℃。

技术总结本发明公开了一种微波处理废弃钌碳催化剂回收三氯化钌活性碳再生的方法,具体涉及贵金属回收领域。所述方法包括将含钌碳载催化剂与含碱土金属氢氧化物助剂、碱土金属硝酸盐混合液调浆置于带微波场的加压釜中,在一定温度和压力下进行活性炭微波再生及钌洗脱溶解,通过过滤洗涤得到再生的活性炭和钌酸钠溶液,向钌酸钠溶液中加入理论量5‑20倍甲醇反应生成氢氧化钌黑色沉淀,过滤洗涤沉淀,用盐酸乙醇混合液溶解沉淀生成红色的三氯化钌溶液,对三氯化钌溶液浓缩烘干得到三氯化钌产品。本发明活性炭回收率大于90%,钌回收率大于96%。本发明的时间短、流程短、环境友好、钌收率高、成本低等优点,应用前景好。技术研发人员:贺洪亮,李琰,范兴祥,黄孟阳,阿洪钟,王家和,张建军受保护的技术使用者:昆明铂锐金属材料有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/8155.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表