一种仿干粒颗粒面效果的陶瓷砖及其制备方法与流程

- 国知局

- 2024-06-20 13:22:43

本发明属于建筑陶瓷领域,具体涉及一种仿干粒颗粒面效果的陶瓷砖及其制备方法。

背景技术:

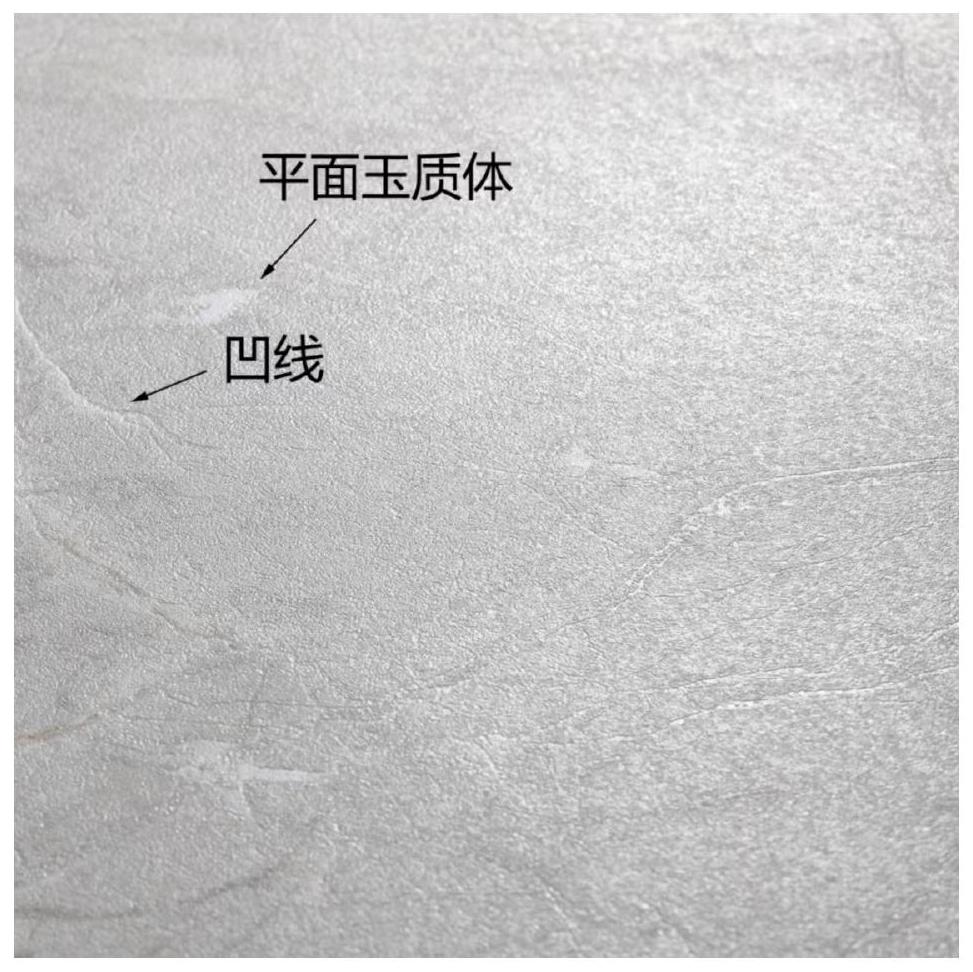

1、近年来,陶瓷市场质感砖风靡,如细哑干粒面、粗哑干粒面和糖果干粒面等。目前,这些产品大部分是通过干粒与悬浮剂组成干粒釉施加在陶瓷砖表面,形成颗粒状的凹凸效果,但该工艺工序繁琐、不同颗粒效果的产品上线前需要大量的试验工作,并且无法做到数码化施釉,砖面各个部位所表现的效果如一,无法实现在不同干粒颗粒效果的产品间的自如切换;在仿干粒效果的同时,也无法同时保留产品面的其他效果,如大理石凹线、浮凸和平面玉质体等;更无法在同一片砖的不同部位实现不同大小的颗粒状效果。

2、因此,亟需研发一种仿干粒效果陶瓷砖,在使生产更高效快捷的同时,实现颗粒效果数码化,不仅可省去调试干粒的繁琐步骤,而且可以更好地保留干粒颗粒的质感,以及仿大理石中的凹线条、浮凸线条和玉质体平面等效果,实现颗粒面陶瓷砖丰富的肌理效果和细哑干粒、粗哑干粒、糖果干粒等不同粗细干粒所表现的颗粒凹凸效果。

技术实现思路

1、本发明旨在至少解决上述现有技术中存在的技术问题之一。为此,本发明提出一种仿干粒颗粒面效果的陶瓷砖及其制备方法,所述陶瓷砖适用于数码化生产,不仅可以保留干粒颗粒的质感,还可保留仿大理石的凹线、浮凸和平面玉质体的效果,实现颗粒面陶瓷砖丰富的肌理以及不同粗细干粒的颗粒凹凸效果。

2、为解决上述技术问题,本发明的第一方面提供了一种陶瓷砖,由下至上依次包括坯体、面釉层、颜色墨水层、哑光微雕墨水层和保护釉层;

3、所述面釉层的制备原料,按重量份计包括:钾长石10-15份,钠长石20-35份,霞石10-20份,水洗土5-10份,煅烧高岭土3-10份,石英2-10份,氧化铝3-10份,碳酸钡8-15份,硅灰石4-10份,烧滑石0-5份,煅烧氧化锌0-4份,硅酸锆5-15份;

4、所述哑光微雕墨水层的制备原料,按重量份计包括:无机材料40-50份,分散剂3-8份和酯类溶剂40-60份;所述无体材料由钒酸铋和玻璃粉组成,所述玻璃粉的始熔温度为1130-1220℃。

5、具体地,本发明的陶瓷砖通过设置面釉层、颜色墨水层、哑光微雕墨水层和保护釉层,各层间的原料相互作用,实现仿干粒颗粒面效果。即通过photoshop设计出对应通道的效果网,采用陶瓷数码喷墨打印设备将哑光微雕墨水打印所设计的效果网图案在面釉层上,并通过调整像素大小和形状,使哑光微雕墨水层表现出所需要的不同干粒面的颗粒状效果(如细干粒、粗干粒或糖果干粒等)。

6、其中:面釉层采用高钙高钡低硅釉料系统,以cao和bao作为高温助熔剂,并通过降低sio2的含量,从而降低釉料的光泽度,达到哑光效果。同时,哑光微雕墨水中的酯类溶剂的水接触角大于90°,表现出疏水性;保护釉的水接触角小于90°,表现出亲水性;哑光微雕墨水与保护釉接触时两者相互排斥剥开产生烧成前的立体凹凸纹路。与此同时,哑光微雕墨水中的钒酸铋在高温烧成中通过降低面釉层的粘度和表面张力导致釉面下陷,在高温烧成过程中将加强烧成前产生的立体凹凸纹路,“剥开”与“下陷”双重作用下,最终形成粒粒分明的颗粒状效果,犹如陶瓷干粒覆盖在产品的表面。

7、此外,哑光微雕墨水中含有由钒酸铋和高温玻璃粉组成的无机材料,高钙高钡低硅的面釉与哑光微雕墨水中的高温玻璃粉共同作用,在高温烧成后可在立体凹凸纹理中的凹缝处表现为哑光光泽。

8、优选地,所述玻璃粉的化学组成,按重量百分比计包括:al2o3 14-18%,sio2 42-48%,na2o 2-5%,k2o 1-3%,zno 5-9%,bao 12-15%,cao 3-6%,mgo 0-2%,sro 3-7%。该玻璃粉为高温熔块粉,主要用于控制哑光微雕墨水的烧成温度,并与面釉协同作用,在高温烧成后实现哑光光泽效果。

9、优选地,所述钒酸铋和玻璃粉的重量比为(5-15):(85-95)。

10、优选地,所述酯类溶剂选自棕榈酸异辛酯和/或月桂酸异辛酯。

11、优选地,所述分散剂为宁博迪17000。

12、优选地,所述哑光微雕墨水层的制备原料还包括0.1-1重量份的流平剂。

13、优选地,所述流平剂为byk-361n。

14、优选地,所述保护釉层的制备原料,按重量份计包括基础保护釉料100份和第一哑光透明干粒5-20份。

15、优选地,所述第一哑光透明干粒的化学组成,按重量百分比计包括:al2o3 18-22%,sio250-55%,cao 3-5%,k2o 3-5%,na2o 1-4%,bao 5-7%,zno 2-5%,sro 2-5%。

16、优选地,所述第一哑光透明干粒的颗粒大小为200-300目。

17、优选地,所述基础保护釉料的组分,按重量份计包括:钠长石15-25份,钾长石15-25份,白云石5-15份,水洗土8-15份,煅烧高岭土8-20份,氧化铝2-8份,碳酸钡10-15份,煅烧氧化锌1-5份,第二哑光透明干粒10-20份;所述第二哑光透明干粒与所述第一哑光透明干料的化学组成相同。

18、具体地,由于保护釉的施釉量较大,为实现保护釉层的哑光高透感,且烧成后的光泽为低光泽(4-8°),本发明通过在基础保护釉料中添加一定量的哑光透明干粒(第二哑光透明干粒),以提升保护釉层的透感,即将一部分哑光透明干粒加入至基础保护釉料中一起球磨,形成基础保护釉浆;另一部分哑光透明干粒(第一哑光透明干粒)则直接与基础保护釉浆混合,形成保护釉。其作用原理在于:通过在基础保护釉料中添加一定量的哑光透明干粒,颗粒状的哑光透明干粒可以使保护釉剥开形成凹凸纹理后迅速锁住保护釉浆,保持立体纹路效果,并在高温烧成过程中,减少基础保护釉的高温流动性,保持高温烧成时凹凸纹理的定型;同时,第二哑光透明干粒颗粒能在剥开了保护釉后的哑光微雕墨水上覆盖薄薄一层,进一步降低哑光微雕墨水所在凹缝的光泽度。

19、需要说明的是,本发明对于坯体的组分没有特别要求,采用普通有釉陶瓷砖的坯体即可。

20、本发明的第二方面提供了上述陶瓷砖的制备方法,包括以下步骤:

21、在坯体上依次施面釉、喷墨打印颜色墨水和哑光微雕墨水、施保护釉,依次形成面釉层、颜色墨水层、哑光微雕墨水层和保护釉层,经干燥后,入窑烧成,得所述陶瓷砖。

22、优选地,所述保护釉的制备过程为:先将第二哑光透明干粒与制备基础保护釉料的其他原料混合,经湿法球磨,得基础保护釉浆;然后将第一哑光透明干粒加入到所述基础保护釉浆中,混合,制得。

23、优选地,所述面釉的施釉方式为淋釉。

24、优选地,所述面釉的比重为1.85-1.94g/cm3,施釉量为400-800g/m2。

25、优选地,所述颜色墨水层的图案为砂岩、大理石等图案。

26、优选地,所述哑光微雕墨水层需要在photoshop软件上设计出对应通道的效果网打印出来,其像素大小为2-30px,通过陶瓷数码喷墨打印设备打印将所设计的效果网图案打印在面釉层上,打印灰度为60-100%,打印量为30-75g/m2。

27、优选地,所述保护釉的施釉方式为喷釉。

28、优选地,所述保护釉的比重为1.35-1.55g/cm3,施釉量为300-500g/m2。

29、优选地,所述烧成的温度为1160-1220℃,所述烧成的周期为40-80min。

30、本发明的上述技术方案相对于现有技术,至少具有如下技术效果或优点:

31、(1)本发明通过调整各组成层的原料组分,使之相互协同作用,并结合数码设计与打印,实现了产品的仿干粒颗粒面效果,不仅可以保留干粒颗粒的质感,还可保留仿大理石的凹线、浮凸和平面玉质体的效果,大大丰富了颗粒面陶瓷砖的肌理与干粒颗粒凹效果。

32、(2)本发明的面釉层采用高钙高钡低硅釉料系统,以cao和bao作为高温助熔剂,并通过降低sio2的含量,达到釉料的哑光效果。同时,利用哑光微雕墨水中酯类溶剂与保护釉疏水性能的差异,接触时两者相互排斥剥开产生烧成前的立体凹凸纹路,而哑光微雕墨水中的钒酸铋在高温烧成中则通过降低面釉层的粘度和表面张力导致釉面下陷,在高温烧成过程中加强烧成前产生的立体凹凸纹路,“剥开”与“下陷”双重作用,形成粒粒分明的颗粒状效果,实现仿干粒颗粒面效果。此外,高钙高钡低硅的面釉与哑光微雕墨水中的高温玻璃粉共同作用,在高温烧成后可在立体凹凸纹理中的凹缝处表现为哑光光泽。

33、(3)本发明的保护釉采用分步制备工艺,即将一部分哑光透明干粒加入至基础保护釉料中一起球磨,形成基础保护釉浆;另一部分哑光透明干粒则直接与基础保护釉浆混合,形成保护釉,在保障保护釉层哑光高透的同时,实现釉面的哑光与凹凸纹理。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8298.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。