一种煤基固废轻质高强骨料及其制备方法和应用

- 国知局

- 2024-06-20 13:26:48

本发明属于煤基固废处理,尤其是涉及一种利用煤矸石与气流床煤气化灰渣共处理,制备高强轻质陶粒的方法和应用。

背景技术:

1、建材行业领域目前使用量最多的建材原料是砂石骨料,包括天然石子、天然砂、机制砂、陶粒轻骨料等。其中,天然石子和天然砂主要从天然砂石矿山开采而来,给当地生态保护带来巨大压力。因此,开发可替代的建筑材料成为建材行业发展的共识。

2、煤矸石是在采煤和洗煤过程产生的固体废弃物,目前主要以堆存为主。煤矸石堆存引起土地占用、有害气体释放、农田和水体污染等一系列问题,同时矸石山堆积易引起自燃,或在雨季造成泥石流等灾害。截止目前我国煤矸石堆存累计达70亿吨以上,2022年我国煤炭资源开采高达45.6亿吨,而煤矸石产生量占煤炭资源总量的10~15%,煤矸石利用率仅达到73.2%。因此急需开发煤矸石的大规模消纳和资源化利用技术。

3、目前,国内外研究人员已开发了多种煤矸石建筑材料,如各类煤矸石砖、煤矸石混凝土、煤矸石陶粒等。

4、中国专利cn 105174834a公开了一种煤矸石轻骨料混凝土,由水、水泥、煤矸石骨料、煤矸石砂、减水剂和硅灰混合制作而成,所述的煤矸石骨料为煤矸石大粒径成分,所述的煤矸石砂为制作的煤矸石小粒径成分。该方法提供的煤矸石轻骨料混凝土具有轻质、高强、保温和耐火等特点,并且变形性能良好,弹性模量较低。该方法主要是将煤矸石作为建筑材料添加剂,一方面消纳的煤矸石有限,另一方面这种轻骨料混凝土产品仅适用于道路铺设等对材料性能和强度要求较低的市政、建筑施工领域。

5、中国专利cn 110104979 b发明了一种采用带式烧结制备煤矸石轻骨料的方法,包括以下步骤:破碎:将大块煤矸石破碎至8mm,得到破碎后的煤矸石;混合:将破碎后的煤矸石与复合添加剂、燃料和水进行充分混合,得到混匀矿;制粒:将混匀矿在圆筒造球机中制成小球;烧结:将生料小球在带式抽风烧结机中布料、点火、抽风烧结和抽风冷却,得到烧结料;破碎和分级:将烧结料进行破碎和筛分,得到轻骨料。该发明制备的煤矸石轻骨料能够强化混合料制粒性能、提高混合料的透气性,但缺点是需要外加5~15%的复合添加剂(组成为腐植酸钠30%~50%、磁铁矿10%~20%、石灰石10%~30%、余量为生石灰)以及3~4%的燃料。

6、中国专利cn 116177990a公开了一种煤矸石协同石膏渣生产陶粒轻骨料的方法及系统。该方法包括:将80~100份煤矸石、5~150份石膏渣、1~20份含碳原料和1~5份粘结剂配料并混合,得到混合物料;干磨得到混合生料;向混合生料中加入水进行造球,破碎筛分得到预设粒径的生球;陈化处理;将陈化处理后生球装入焙烧设备中,通入冷却陶粒后热空气与氧气混合形成的助燃气体,采用富氧燃烧方式焙烧,冷却陶粒得到陶粒轻骨料;收集焙烧过程中产生的含硫烟气,制备得到浓硫酸。该发明方法能够协同处理多种固废同时制备得到陶粒轻骨料,但其存在的缺点在于需要加入1~20份含碳原料和1~5份粘结剂配料,增加了原料及其预处理成本,并且采用富氧燃烧方式焙烧温度较高,制得的陶粒产品筒压强度较低,仅为1.2~5.5mpa。

技术实现思路

1、针对上述问题,发明人提出一种煤矸石掺混气流床煤气化灰渣制备的煤基固废轻质高强骨料。本发明采取的具体技术方案如下。

2、本发明提供的一种煤基固废轻质高强骨料,是由一定粒度的60~90wt%煤矸石和10~40wt%煤气化灰渣混合均匀后,经造粒、烧结制成的堆积密度为900kg/m3~1100kg/m3,吸水率为6~10%,随机单颗粒抗压强度8-20mpa的颗粒状产品。

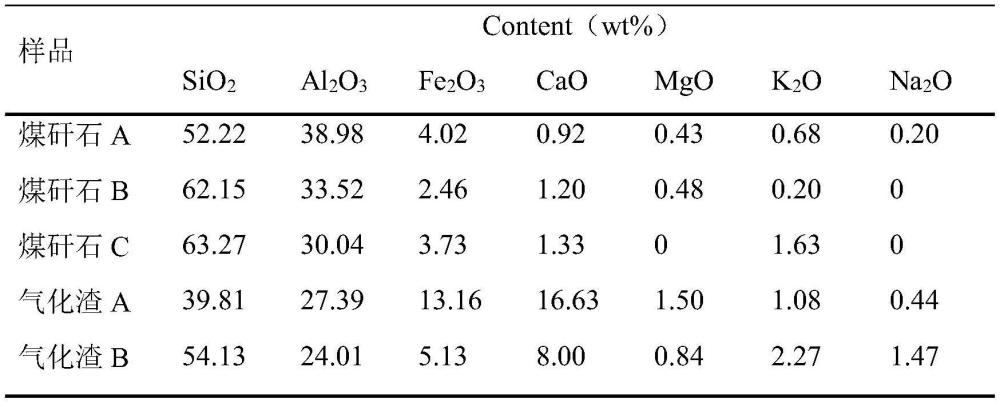

3、进一步地,所述的煤基固废轻质高强骨料中主要化学组成成分的质量百分比为:sio2为35~65%,al2o3为22~40%,fe2o3为2~8%,cao为0.92~8%,mgo为0.5~1.84%,k2o为0.9~2.27%,na2o为0~1.51%。。

4、本发明的煤基固废轻质高强骨料的制备方法,包括以下步骤:

5、1)将煤矸石、煤气化灰渣分别进行干燥、破碎、研磨、过筛处理;

6、2)将步骤1)得到的处理后的煤矸石、煤气化灰渣按照质量份数比为60~90:10~40混合均匀,得到混合物料;

7、3)将混合物料置于圆盘造粒机中造粒,造粒过程中,控制喷入水量和圆盘造粒机倾斜角及转速,使得出料的生料粒径控制在3~9mm;

8、4)将步骤3)所得生料置于高温炉内,经预热、高温烧结处理后冷却至室温,得到所述的轻质高强骨料。

9、进一步地,步骤1)中,煤矸石、煤气化灰渣的粒度为80目以下。

10、进一步地,步骤3)中,所述圆盘造粒机倾斜角30~60°,转速为30-50r/min,根据实际成球情况调整最佳的转速,可使得造粒成功率提高到90%以上。

11、进一步地,步骤4)中,所得生料球置于高温炉内预热、高温烧结的步骤为,30-40min内使得高温炉内温度升至200℃预热3-5min,再于100~180min内升到1000~1200℃并保持20-30min,然后以5℃/min的速率降温至室温,得到轻质高强骨料。

12、可选地,步骤3)所得生料在4)所述的置于高温炉内前,还包括对生料进行干燥处理和/或自然养护处理。

13、本发明的煤基固废轻质高强骨料的可以作为砂石替代材料应用于建筑材料领域。同时,由于本发明提供的煤基固废轻质高强骨料,强度较高,且具有丰富的孔隙和较大的比表面积及适宜的吸水率,因此还可以作为吸附材料应用于废水处理领域。

14、相对于现有的煤矸石轻质骨料,如煤矸石陶粒等产品的制备方法,本发明的方法具有如下的显著技术进步。

15、首先,本发明所提供煤基固废轻质高强骨料以煤矸石和煤气化灰渣为原料,二者均富含制备建筑骨料材料的所需的sio2和al2o3有效成本。同时,煤气化灰渣具有一定的粘结性,且煤气化灰渣中还含有一定量的助熔组分氧化钙和氧化铁,因此,本发明的煤基轻质骨料的制备过程无需添加粘结剂配料,并且在烧结过程中降低了混合物的灰熔点,在较低的温度条件下就可以完成烧结过程,降低了产品能耗;并且,煤矸石和煤气化灰渣按照质量比为60~90:10~40混合,可以加快烧结过程液相生成,减少开放孔隙,从而增加了轻质骨料的强度。

16、其次,本发明所提供煤基固废轻质高强骨料以煤矸石和煤气化灰渣为原料,利用煤矸石及煤气化灰渣中的残炭为产品制备过程提供热量而无需外加燃料,在节约燃料的同时降低了产品的生产成本。

17、再次,本发明的制备方法中,固废利用率为100%,通过将煤矸石和煤气化灰渣这两类固体废物按照一定的配比有效进行耦合,制得轻质高强骨料产品,产品制备工艺简单易操作,烧结温度低,易于在工业上大规模生产应用。此外,本发明的轻质高强骨料,固废利用率达到100%,对提高煤基固废资源化利用,发展循环经济,节约燃料、粘结剂等工业资源均具有重要意义。

技术特征:1.一种煤基固废轻质高强骨料,其特征在于,所述煤基固废轻质高强骨料为一定粒度的煤矸石和煤气化灰渣,按照质量比为煤矸石:煤气化灰渣=60~90:10~40混合均匀后,经造粒、烧结制成的颗粒状产品;所述颗粒状产品的堆积密度为900kg/m3~1100kg/m3,吸水率为8~10%,随机单颗粒抗压强度8-20mpa。

2.如权利要求1所述的一种煤基固废轻质高强骨料,其特征在于,混合物料中主要化学组成成分的质量百分比为:sio2为35~65%,al2o3为22~40%,fe2o3为2~8%,cao为0.92~8%,mgo为0.5~1.84%,k2o为0.9~2.27%,na2o为0~1.51%。

3.权利要求1或2所述的煤基固废轻质高强骨料的制备方法,包括以下步骤:

4.如权利要求3所述的制备方法,其特征在于,步骤1)中,煤矸石、煤气化灰渣的粒度为80目以下。

5.如权利要求3所述的制备方法,其特征在于,步骤3)中,所述圆盘造粒机倾斜角30~60°,转速为10-50r/min。

6.如权利要求3所述的制备方法,其特征在于,步骤4)中,所得生料球置于高温炉内预热、高温烧结的步骤为,30-40min内使得高温炉内温度升至200℃预热3-5min,再于100~180min内升到1000~1200℃并保持20-30min,然后以5℃/min的速率降温至室温,得到轻质高强骨料。

7.如权利要求3所述的制备方法,其特征在于,步骤3)所得生料在4)所述的置于高温炉内前,还包括对生料进行干燥处理和/或自然养护处理。

8.一种权利要求1或2所述的煤基固废轻质高强骨料作为砂石替代材料应用于建筑行业领域。

9.一种权利要求1或2所述的煤基固废轻质高强骨料作为吸附材料应用于废水处理领域。

技术总结本发明涉及一种煤基固废轻质高强骨料及其制备方法和应用。所述的煤基固废轻质高强骨料主要是采用煤矸石掺混气流床煤气化灰渣的原料,经干燥、破碎、过筛、掺混、成球、烧结等工序制成。本发明所提供的煤基固废轻质高强骨料,利用煤气化灰渣是无定型非晶体,在高温低粘度特性,以及煤矸石中炭和气化灰渣中的残炭可以经高温后散发热量的特点,通过烧结制备轻质高强度骨料,工艺过程简单,生产成本低,而且能耗低,经济效益高,制备的轻质高强度骨料可以应用在建筑工业、石油化工等多个领域。技术研发人员:郭晶,樊飞飞,贺冲,孙虎梅,秦育红,卫月星受保护的技术使用者:太原理工大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8493.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表