一种高炉炉顶煤气与天然气/焦炉煤气混合气体制备富氢还原气的方法

- 国知局

- 2024-06-20 13:28:55

本发明涉及炼铁/化工,特别涉及一种高炉炉顶煤气与天然气/焦炉煤气混合气体制备富氢还原气的方法。

背景技术:

1、在高炉风口以及在高炉炉身部位喷吹高炉炉顶煤气的炼铁工艺或在高炉风口喷吹天然气/焦炉煤气的炼铁工艺都有利于高炉炼铁的碳减排,是有助于实现“双碳”战略的炼铁工艺。

2、关于喷吹高炉炉顶煤气的炼铁工艺,尤其是在炉身部位喷吹高炉炉顶煤气的炼铁工艺,为了使高炉操作能够稳定顺行,同时也为了更好地发挥该工艺的碳减排作用,往往需要对高炉炉顶煤气加热之后再喷入高炉进行循环利用。

3、并且,无论是在高炉风口喷吹还是在炉身部位喷吹高炉炉顶煤气的炼铁工艺,均需要对高炉炉顶煤气进行脱除二氧化碳的预处理之后方可进行,否则高炉炉顶煤气中含有的co2进入高炉,会与焦炭发生碳的气化反应,即:

4、co2+c=2co

5、△ho298=166.5kj/mol(1)

6、会将已经通过还原反应生成的co2再次转变为co,实质上是一个“从初始状态co气体通过对外做功,把铁氧化物还原为铁,同时自身被氧化为co2气体的终了状态,然后将co2喷入高炉,被做功再度使之变成初始状态的co,形成了co→co2→co的循环过程”。

7、首先,依照热力学第一定律可知,co对外做功的能量一定小于外界对co2做功重新变回co过程投入的能量。其次,依照热力学第二定律,任何一个返回到原始状态的循环过程,都不可能不使周围状态不发生变化,即上述co→co2→co的循环过程中,若将co2重新变回co过程一定需投入大于初始co在还原铁氧化物同时生成co2时对外做功的能量。因此,把高炉炉顶煤气再度喷回高炉之前,需对其进行脱除co2预处理,否则不但不能起到碳减排的作用,反而还增加了高炉冶炼的能源消耗。

8、因此,对于在高炉风口喷吹或在炉身部位喷吹高炉炉顶煤气的炼铁工艺,虽然可以起到减少高炉炼铁过程碳排放的作用,但存在脱除高炉炉顶煤气co2预处理费用较高的问题,尤其是进行co2深脱除工艺的费用更高。

9、而对于在高炉风口喷吹天然气/焦炉煤气的炼铁工艺,虽然属于较成熟的炼铁工艺,但由于喷入高炉的天然气/焦炉煤气中的甲烷在风口前发生强吸热分解反应,此过程浪费了大量宝贵的高炉内高温能源,存在热能阶梯利用不合理的问题。

10、并且,对于天然气/焦炉煤气经过重整工艺转变为co和h2气体的过程,若采用甲烷二氧化碳干气重整法(cdr法),即,通过如下化学反应:

11、ch4+co2=2co+2h2△ho298=247 kj/mol(2)

12、则,一方面需要在天然气/焦炉煤气中加入co2气体,需要co2资源,另一方面,为了防止出现重整过程中高温下催化剂烧结、活性降低的问题,往往无法直接将重整得到的co+h2气体加热至高炉冶炼所需要的1100~1200℃温度,从而影响最终的炼铁工艺。

13、综上可见,虽然在高炉风口以及在高炉炉身部位喷吹高炉炉顶煤气的炼铁工艺或在高炉风口喷吹天然气/焦炉煤气的炼铁工艺都有利于碳减排,但是当前这些炼铁工艺均存在不合理之处。

14、因此,当前在高炉风口及在高炉炉身部位喷吹高炉炉顶煤气的炼铁工艺或在高炉风口喷吹天然气/焦炉煤气的炼铁工艺中,亟需开发一种新型的工艺,以解决高炉炉顶煤气脱除二氧化碳的预处理费用高、天然气/焦炉煤气重整需要二氧化碳资源及需要对重整得到的co+h2气体高温加热而造成催化剂烧结和活性降低等方面的问题。

技术实现思路

1、本发明所要解决的技术问题是提供一种节能高效、成本较低、工艺简单的高炉炉顶煤气与天然气/焦炉煤气混合气体制备富氢还原气的方法,以解决当前在高炉风口及在高炉炉身部位喷吹高炉炉顶煤气的炼铁工艺或在高炉风口喷吹天然气/焦炉煤气的炼铁工艺中,高炉炉顶煤气脱除二氧化碳的预处理费用高、天然气/焦炉煤气重整需要二氧化碳资源及需要对重整得到的co+h2气体高温加热而造成催化剂烧结和活性降低等方面的问题,实现天然气/焦炉煤气-高炉炉顶煤气脱除二氧化碳的协同优化。

2、为解决上述技术问题,本发明提供了一种高炉炉顶煤气与天然气/焦炉煤气混合气体制备富氢还原气的方法,包括如下步骤:

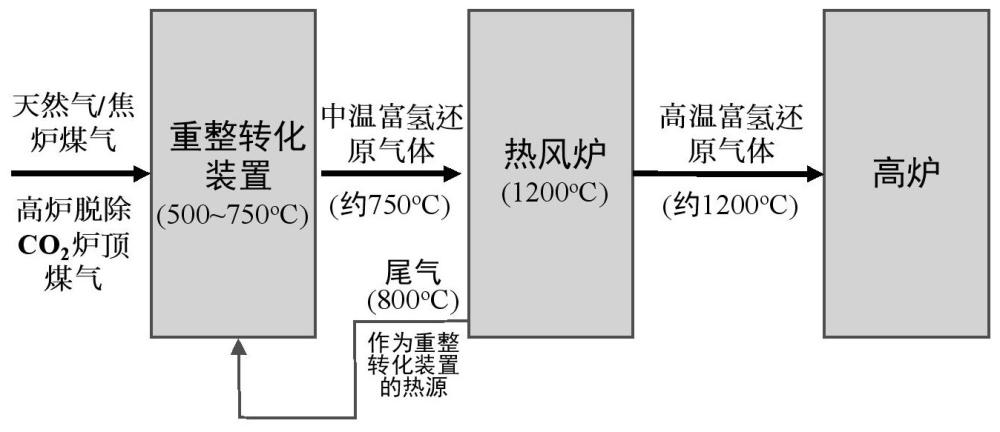

3、将部分脱除二氧化碳的高炉炉顶煤气与天然气/焦炉煤气混合通入重整转化炉内装有催化剂的反应管内,反应得到含co+h2的中温富氢还原气;

4、中温富氢还原气送入与重整转化炉串联的热风炉被加热得到高温富氢还原气;

5、热风炉内的中温尾气送入重整转化炉内反应管外的炉腔内,对重整转化炉反应管内的部分脱除二氧化碳的高炉炉顶煤气和天然气/焦炉煤气加热;

6、高温富氢还原气送入与热风炉串联的高炉供高炉冶炼使用。

7、进一步地,所述部分脱除二氧化碳的高炉炉顶煤气与天然气/焦炉煤气混合得到的混合气体中ch4和co2的体积比控制在0.5:1~3.0:1。

8、进一步地,所述重整转化炉内的温度控制在500~750℃。

9、进一步地,所述中温富氢还原气的温度为700~800℃。

10、进一步地,所述热风炉内的中温尾气的温度为750~850℃。

11、进一步地,所述高温富氢还原气的温度为1100~1250℃。

12、本发明提供的一种高炉炉顶煤气与天然气/焦炉煤气混合气体制备富氢还原气的方法,将天然气/焦炉煤气重整转化炉与高炉现有的热风炉串联,将部分脱除二氧化碳的高炉炉顶煤气与天然气/焦炉煤气按一定比例混合得到的混合气体先通过中温转化炉内装有催化剂的反应管内,使不具有还原性的天然气/焦炉煤气中的甲烷与部分脱除二氧化碳的高炉炉顶煤气中的剩余二氧化碳反应,转化为具有强还原能力的co+h2的中温富氢还原气体,中温富氢还原气体再通过热风炉加热,形成具有高温的富氢还原气体,送入高炉供高炉炼铁工艺使用。本技术将部分脱除二氧化碳的高炉炉顶煤气中的二氧化碳与天然气/焦炉煤气中的甲烷作为甲烷干气重整工艺的原料,不仅可以满足甲烷干气重整对二氧化碳的需求,避免额外加入二氧化碳气体而造成二氧化碳资源的浪费,实现天然气/焦炉煤气-高炉炉顶煤气脱除二氧化碳的协同优化,而且还可以降低高炉炉顶煤气过度脱除二氧化碳的预处理难度和成本。同时,高炉炉顶煤气中的二氧化碳直接被利用,能够显著起到碳减排的作用。

13、并且,本发明提供的一种高炉炉顶煤气与天然气/焦炉煤气混合气体制备富氢还原气的方法,先将部分脱除二氧化碳的高炉炉顶煤气与天然气/焦炉煤气在中温重整转化炉内装有催化剂的反应管内于500~750℃的中温条件下反应,使天然气/焦炉煤气中的甲烷与部分脱除二氧化碳的高炉炉顶煤气中的剩余二氧化碳反应,转化为具有强还原能力的co+h2的中温富氢还原气体,中温富氢还原气体再通过热风炉加热,形成温度能够满足高炉炼铁要求的高温富氢还原气体,最后送入高炉供高炉炼铁工艺使用。不仅能够避免天然气/焦炉煤气经过重整转化炉直接在高温条件下转变为co和h2气体的过程中造成的高温下催化剂烧结和活性降低的问题,而且还避免了无法直接将重整得到的co+h2气体加热至高炉冶炼所需要的1100~1200℃温度的问题。

14、同时,本发明提供的一种高炉炉顶煤气与天然气/焦炉煤气混合气体制备富氢还原气的方法,在将得到的中温富氢还原气在热风炉内加热为温度能够满足高炉炼铁需求的高温富氢还原气体的过程中,将热风炉内温度为750~850℃的中温尾气作为热源通入重整转化炉内反应管外的炉腔内,加热重整转化炉反应管内的高炉炉顶煤气和天然气/焦炉煤气,从而减少了传统的使用昂贵的天然气/焦炉煤气作为重整转化炉的加热燃料而造成的资源浪费和成本较高的问题,消除了高阶能源被低阶使用的不合理问题。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。