一种与打印平面垂直的连续纤维增强陶瓷基复合材料增材制造成型方法

- 国知局

- 2024-06-20 13:29:34

本发明属于复合材料成型,更具体的说是涉及一种与打印平面垂直的连续纤维增强陶瓷基复合材料增材制造成型方法。

背景技术:

1、陶瓷材料是一种特殊类型的材料,具有许多优点,如高强度、高硬度、耐腐蚀、抗氧化、高温稳定性、化学稳定性和高导热性。因此,陶瓷材料在航空航天、电子、生物工程、半导体等领域得到广泛应用。然而,陶瓷材料也存在一些缺点,如脆性高、韧性差等。这些缺点限制了陶瓷材料的应用范围。

2、为了解决这些问题,可以在陶瓷材料中加入连续纤维来制备复合材料,从而提高陶瓷材料的韧性,降低其脆性。连续纤维除了具有耐腐蚀和低热膨胀系数的优点外,还具有更高的强度和韧性。连续纤维增强碳化硅复合材料克服了陶瓷材料固有韧性差和抗外部冲击载荷能力差的缺点。

3、增材制造具有快速、高效和可定制材料组成的优点。因此,在制备连续纤维增强陶瓷材料基复合材料时是一个很好的选择。然而现有的技术中制备的连续纤维增强陶瓷基复合材料中连续纤维方向均与陶瓷基的印刷平面平行。没有在第三维度(z方向)引入连续纤维。

技术实现思路

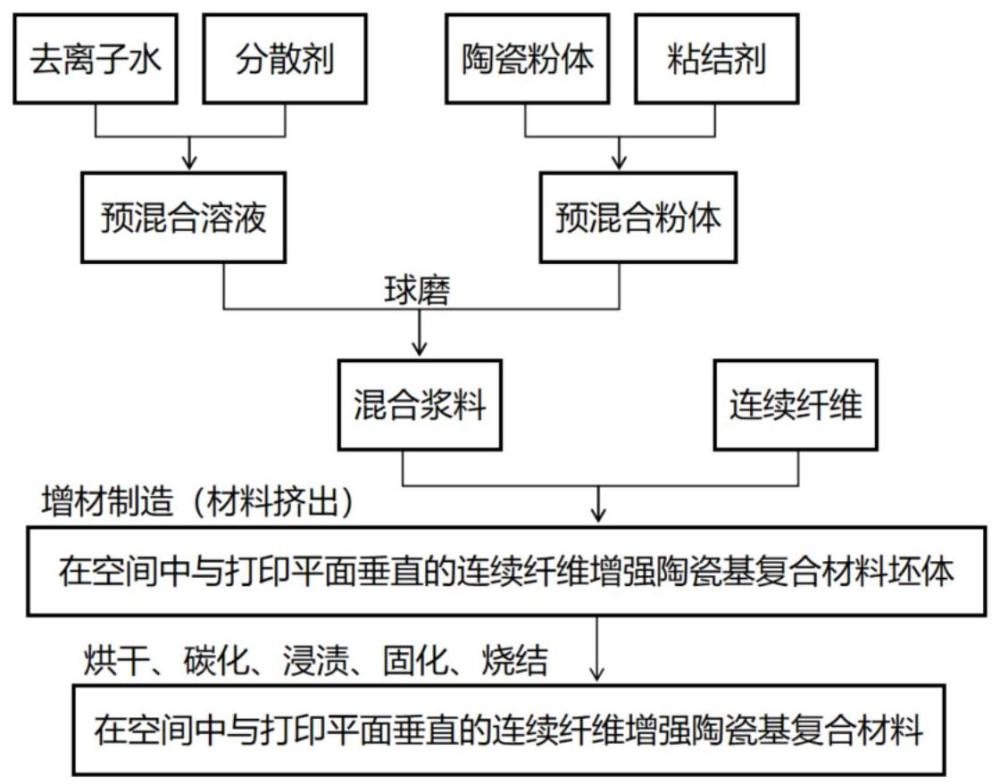

1、本发明的目的是提供一种与打印平面垂直的连续纤维增强陶瓷基复合材料增材制造成型方法,该方法能制备在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料。利用连续纤维作为增强体,采用材料挤出技术进行预制体成型,并以先驱体浸渍裂解工艺实现材料的致密化,以满足多组分、非均质、梯度纤维增强复合材料的制备需求,实现了复合材料中二维平面(xy打印平面)基体引入第三维度(z方向)连续纤维的制备,适合各种在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料的增材制造制备。

2、为实现上述目的,本发明提供了如下方案:

3、本发明技术方案之一:提供一种与打印平面垂直的连续纤维增强陶瓷基复合材料增材制造成型方法,步骤包括:

4、将连续纤维的一端以垂直于打印平面的方向固定,将混合浆料采用增材制造技术中材料挤出的方法打印在垂直的连续纤维周围,逐层打印后形成在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料坯体;

5、待所述坯体成型后进行干燥处理,接着进行碳化处理,之后进行真空浸渍、固化处理和烧结处理,并重复真空浸渍、固化处理和烧结处理5~8次即得所述与打印平面垂直的连续纤维增强陶瓷基复合材料。

6、进一步的,所述固定的步骤包括:将连续纤维穿过垂直于打印平面中空的垂直固定杆,将连续纤维的一端固定在纤维固定块。

7、优选的,所述连续纤维包括连续碳纤维、连续玻璃纤维或复合连续纤维。

8、其中,复合连续纤维由不低于一根的一种或多种单一连续纤维混合而成,单一连续纤维至少包括连续碳纤维和连续玻璃纤维。

9、进一步的,所述混合浆料的制备步骤包括:

10、将水和分散剂混合制备为预混合溶液;

11、将粘结剂加入陶瓷粉体中制备为预混粉体;

12、将所述预混合粉体添加到所述预混合溶液中,以350rpm的转速球磨1~3小时即得所述混合浆料。

13、优选的,所述混合浆料中水的体积含量为40~60%,陶瓷粉体的体积含量为40~60%,水和陶瓷粉体的总体积为100%。

14、优选的,所述分散剂的添加量为陶瓷粉体质量的1~10%。

15、优选的,所述粘结剂的添加量为水质量的1~10%。

16、优选的,所述陶瓷粉体包括氧化铝、氧化锌、氧化钛、氧化锆、碳化硅、碳化硼、碳化钨、氮化硅、氮化铝、氮化硼、硼化钛、硼化锆、铅锆钛酸盐和钛酸钡中的至少一种。

17、优选的,所述分散剂包括聚乙二醇、十二烷基硫酸钠、十六烷基三甲基溴化铵、衣康酸、聚丙烯酸和柠檬酸中的至少一种。

18、优选的,所述粘结剂包括甲基纤维素、聚乙烯醇醋酸酯、丙烯酸和聚乙烯丁基丙烯酸酯中的至少一种。

19、进一步的,所述增材制造技术具体为增材制造中的材料挤出技术,喷头直径为0.5~2mm,每层层高为0.5~2mm,打印速度为0.5~2mm/s。

20、进一步的,所述干燥处理为将所述成型的坯体在80℃条件下干燥12h,以去除坯体中的水分。

21、进一步的,所述碳化处理为在惰性气氛保护下将所述干燥后的坯体进行碳化处理。

22、进一步的,所述碳化处理的温度为1100~1200℃,升温速率为3~15℃/min,保温时间为30~90min。

23、进一步的,所述真空浸渍的步骤包括:将所述碳化处理的坯体使用聚碳硅烷和二乙烯基苯的混合溶液进行真空浸渍,浸渍时间为1~5h。

24、优选的,所述混合溶液中聚碳硅烷和二乙烯基苯的质量比为1~2:1。

25、进一步的,所述固化处理的温度为80~150℃,时间为3~5h。

26、进一步的,所述烧结处理的温度为1100~1200℃,升温速率为3~15℃/min,保温时间为30~90min。

27、本发明首先将陶瓷粉体、去离子水、分散剂、粘结剂混合球磨,得到分散均匀的混合浆料;然后利用材料挤出成型设备将混合浆料打印在连续纤维周围;再通过先驱体浸渍裂解工艺,对其进行致密化处理,最终获得复合材料,本发明的成型方法实现了复合材料中二维平面(xy打印平面)基体引入第三维度(z方向)连续纤维的制备。

28、本发明技术方案之二:提供一种由上述方法制得的与打印平面垂直的连续纤维增强陶瓷基复合材料。

29、本发明技术方案之三:提供一种上述与打印平面垂直的连续纤维增强陶瓷基复合材料在航空航天、电子、生物工程和半导体领域中的应用。

30、本发明公开了以下技术效果:

31、本发明实现了在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料的增材制造,为陶瓷基复合材料的制备提供了一定的参考。在制备过程中,可以通过调节连续纤维束的数量和粗细调节复合材料的总体纤维含量,同时也可以通过调节纤维束之间的间距从而复合材料局部纤维含量的调整,进而实现梯度复合材料的制备。

32、本发明经过多次先驱体浸渍裂解,最终得到了开孔率约为12%、密度约为2.5g/cm3、弯曲强度达到64mpa、断裂功达到1291j/m3的在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料,并适用于航空航天、电子、生物工程、半导体等领域,具有宽泛的应用前景。

33、本发明中在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料制备工艺对以往工艺进行了补充,其优势在于实现了复合材料中二维平面(xy打印平面)基体引入第三维度(z方向)连续纤维的制备,而且连续纤维的束数、连续纤维间距、连续纤维束粗细等均可调节,复合材料整体可设计性强,可实现梯度结构,为在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料制备提供一种新思路。

技术特征:1.一种与打印平面垂直的连续纤维增强陶瓷基复合材料增材制造成型方法,其特征在于,步骤包括:

2.根据权利要求1所述的方法,其特征在于,所述连续纤维包括连续碳纤维、连续玻璃纤维或复合连续纤维。所述固定的步骤包括:将连续纤维穿过垂直于打印平面中空的垂直固定杆,将连续纤维的一端固定在纤维固定块。

3.根据权利要求1所述的方法,其特征在于,所述混合浆料的制备步骤包括:

4.根据权利要求1所述的方法,其特征在于,所述增材制造技术具体为增材制造中的材料挤出技术,喷头直径为0.5~2mm,每层层高为0.5~2mm,打印速度为0.5~2mm/s。

5.根据权利要求1所述的方法,其特征在于,所述碳化处理为在惰性气氛保护下将所述干燥后的坯体进行碳化处理;所述碳化处理的温度为1100~1200℃,升温速率为3~15℃/min,保温时间为30~90min。

6.根据权利要求1所述的方法,其特征在于,所述真空浸渍的步骤包括:将经碳化处理的坯体使用聚碳硅烷和二乙烯基苯的混合溶液进行真空浸渍,浸渍时间为1~5h。

7.根据权利要求1所述的方法,其特征在于,所述固化处理的温度为80~150℃,时间为3~5h。

8.根据权利要求1所述的方法,其特征在于,所述烧结处理的温度为1100~1200℃,升温速率为3~15℃/min,保温时间为30~90min。

9.一种如权利要求1~8任一项所述方法制得的与打印平面垂直的连续纤维增强陶瓷基复合材料。

10.一种如权利要求9所述的与打印平面垂直的连续纤维增强陶瓷基复合材料在航空航天、电子、生物工程和半导体领域中的应用。

技术总结本发明属于复合材料成型技术领域,涉及一种与打印平面垂直的连续纤维增强陶瓷基复合材料增材制造成型方法。本发明首先将连续纤维以垂直于打印平面的方向固定;然后将陶瓷粉体、水、分散剂、粘结剂混合球磨,得到分散均匀的混合浆料;接着利用增材制造设备打印复合材料坯体;再经过烘干、碳化。之后进行浸渍、固化、烧结,并重复进行浸渍、固化、烧结对其进行致密化处理,最终获得复合材料。本发明的成型方法实现了复合材料中二维平面基体引入第三维度连续纤维的制备,适合各种在空间中与打印平面垂直的连续纤维增强陶瓷基复合材料的增材制造制备。技术研发人员:何汝杰,李增产,王文清,高雄,苏茹月,陈晓彤,陈婧祎受保护的技术使用者:北京理工大学技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8616.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表