一种水解垢解聚方法与流程

- 国知局

- 2024-06-20 13:29:31

本发明属于水解垢回收,具体涉及一种水解垢解聚方法。

背景技术:

1、钛白粉生产工艺主要有硫酸法和氯化法,国内钛白粉主要采用硫酸法工艺生产。硫酸法工艺通常是用硫酸通过剧烈的化学反应将钛精矿中的钛变成可溶性的硫酸氧钛,然后经过沉降、结晶、过滤分离酸解不溶物和硫酸亚铁等一系列的除杂过程,得到纯度较高的硫酸氧钛溶液,然后水解生成偏钛酸。偏钛酸除杂后通过煅烧、中间粉碎和后处理,即得到钛白粉产品。硫酸法的优点是能以低价易得的钛铁矿和硫酸为原料,技术成熟,设备简单。其缺点是流程长,“三废”及副产物较多,处理难度较大。因此,如何减少废副物排放量一直是我国钛白行业的重要课题。

2、由于钛液在水解过程中生成的偏钛酸部分会吸附到水解锅的边缘和底部,钛液中在除杂过程中残留的细微硫酸钙、水解锅壁脱落料也会随着偏钛酸吸附在底部。虽然生产车间会在每一批水解结束后进行冲洗,但是日积月累在水解锅底部均会残留一部分水解垢。该类水解垢杂质含量较高,因为其结构坚硬、铁含量高、钙杂质多,难解聚,较难回收利用。

3、水解垢目前常规的处理方法包括:与钛石膏一起堆放垃圾场,直接丢弃;或者贱卖给下游钛质量要求很低的行业,减少了环保压力,实现了少量的经济效益,但很难实现与钛白粉对等的经济效益。现有技术的回收方式中,有通过将水解垢干燥后,粉碎,与钛精矿混合进行酸解,用于制备钛液,回收其中的部分钛。但是该方法一方面酸解率低,另一方面对设备带的要求较高,存在工艺流程长、钛回收率低等现实问题,同时也可能会带来一定的安全隐患。

技术实现思路

1、本发明公开了一种水解垢解聚方法,拟解决现有水解垢回收难度大,常规处理方法钛资源浪费大,取得的经济收益低的技术问题,其目的在于实现钛资源的高质量回收利用,增加经济效益,降低生产成本。

2、为解决上述存在的技术问题,本发明采用的技术方案如下:

3、一种水解垢解聚方法,包括以下步骤:

4、s1、将水解垢经腭式破碎机破碎成更小的水解垢物料;

5、s2、将破碎后的水解垢物料与球磨介质混合,加入分散剂和脱盐水后进行球磨,物料在球磨机内磨细后溢流至磨后料浆贮槽暂存;

6、s3、将磨细后的物料打浆分散后送入研磨机内进一步解聚,得到解聚物料;

7、s4、以二氧化钛的量计,向解聚物料内加入10-20wt%的可溶性钡盐,固液分离,得到化学解聚物料;

8、s5、将化学解聚物料进行漂洗,得到漂洗后偏钛酸,用于后续回收利用。

9、优选的,所述球磨介质为硅酸锆珠和氧化锆珠中的至少一种,所述球磨介质的直径为6-20mm。

10、优选的,所述水解垢与球磨介质的混合质量比为1:3-2:1;进一步优选的,所述水解垢与球磨介质的混合质量比为1:1。

11、优选的,所述分散剂、脱盐水和水解垢的质量比为1:1:6-1:1:2;进一步优选的,所述分散剂、脱盐水和水解垢的质量比为1:1:6-1:1:4。

12、优选的,所述球磨的时间为30-150min;进一步优选的,所述球磨的时间为60-120min。

13、优选的,步骤s3中,将磨细后的物料打浆分散的料浆浓度按照700-800g/l控制。

14、优选的,所述砂磨机内研磨体为0.6-0.8mm的锆珠。

15、优选的,所述砂磨机研磨的时间为30-60min;进一步优选的,所述球磨的时间为40-50min。

16、优选的,所述可溶性钡盐为氯化钡、硝酸钡和碳酸钡中的至少一种。

17、优选的,步骤s5中漂洗的步骤包括:以二氧化钛的质量计,将解聚物料打浆至浓度为300-350g/l,先添加硫酸,控制漂洗料浆硫酸浓度为65-150g/l,再添加三价钛,控制漂洗料浆三价钛浓度为1.5-3g/l,最后以二氧化钛的量计,添加3-5wt%的煅烧晶种,再水洗,控制洗水量为二氧化钛质量的15-20倍,得到偏钛酸。漂洗可有效去除铁及有色杂质,铁去除率达到99%以上,得到杂质较低的偏钛酸。

18、本发明中未加以限定的工艺参数均选用本领域的常规方式进行。

19、综上所述,由于采用了上述技术方案,本发明的有益效果是:

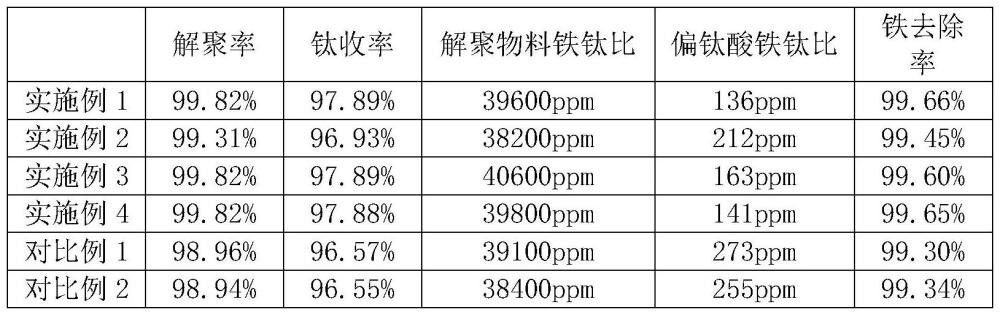

20、1、本发明通过对水解垢进行球磨解聚、研磨解聚及化学解聚的方式,结合机械解聚和化学解聚将水解垢进行充分解聚,提高了解聚效果,有效的实现了钛资源的高效回收利用。

21、2、本发明通过漂洗,可以将水解垢中的铁及其他杂质降低至极低,得到的偏钛酸经过后续回收处理,可得到质量合格的金红石钛白粉,实现了水解垢偏钛酸与正常偏钛酸的同等经济价值,将其价值最大化,增加经济效益,降低生产成本。

技术特征:1.一种水解垢解聚方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种水解垢解聚方法,其特征在于,所述球磨介质为硅酸锆珠和氧化锆珠中的至少一种,所述球磨介质的直径为6-20mm。

3.根据权利要求1所述的一种水解垢解聚方法,其特征在于,所述水解垢与球磨介质的混合质量比为1:3-2:1。

4.根据权利要求1所述的一种水解垢解聚方法,其特征在于,所述分散剂、脱盐水和水解垢的质量比为1:1:6-1:1:2。

5.根据权利要求1所述的一种水解垢解聚方法,其特征在于,所述球磨的时间为30-150min。

6.根据权利要求1所述的一种水解垢解聚方法,其特征在于,步骤s3中,将磨细后的物料打浆分散的料浆浓度按照700-800g/l控制。

7.根据权利要求1所述的一种水解垢解聚方法,其特征在于,所述砂磨机内研磨体为0.6-0.8mm的锆珠。

8.根据权利要求1所述的一种水解垢解聚方法,其特征在于,所述砂磨机研磨的时间为30-60min。

9.根据权利要求1所述的一种水解垢解聚方法,其特征在于,所述可溶性钡盐为氯化钡、硝酸钡和碳酸钡中的至少一种。

10.根据权利要求1所述的一种水解垢解聚方法,其特征在于,步骤s5中漂洗的步骤包括:以二氧化钛的质量计,将解聚物料打浆至浓度为300-350g/l,先添加硫酸,控制漂洗料浆硫酸浓度为65-150g/l,再添加三价钛,控制漂洗料浆三价钛浓度为1.5-3g/l,最后以二氧化钛的量计,添加3-5wt%的煅烧晶种,再水洗,控制洗水量为二氧化钛质量的15-20倍,得到偏钛酸。

技术总结本发明公开了一种水解垢解聚方法,涉及水解垢回收技术领域,解决了现有水解垢处理方法钛资源浪费大,取得的经济收益低的问题。本发明包括以下步骤:S1、经腭式破碎机破碎水解垢;S2、将破碎后的水解垢物料与球磨介质混合,加入分散剂和脱盐水后进行球磨;S3、将磨细后的物料打浆分散后送入研磨机内进一步解聚,得到解聚物料;S4、以二氧化钛的量计,向解聚物料内加入10‑20wt%的可溶性钡盐,固液分离,得到化学解聚物料;S5、将化学解聚物料进行漂洗,得到漂洗后偏钛酸,用于后续回收利用。本发明提高了解聚效果,增加了经济效益,实现了钛资源的高效回收利用。技术研发人员:靳三良,卢慧军,唐臣成,黄旭受保护的技术使用者:龙佰襄阳钛业有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8614.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表