一种回收磷酸铁锂提锂渣的方法与流程

- 国知局

- 2024-06-20 13:30:52

本发明涉及锂电池,具体而言,涉及一种回收磷酸铁锂提锂渣的方法。

背景技术:

1、磷酸铁锂电池具有优良的电循环性能、高安全性能,还具有低成本的特点,在新能源汽车等领域的应用迅猛增长。磷酸铁作为制备磷酸铁锂的主要原材料,对磷酸铁锂的物理和化学性能有着重要影响。用来制备正极材料的电池级磷酸铁对杂质要求极高,对基础原料要求苛刻,通常使用高纯度的磷酸或者磷酸盐和铁盐反应,然而高纯度原材料的成本非常高。因此,亟需考虑使用一些低成本的铁源和磷源来合成高纯度磷酸铁。

2、磷酸铁锂提锂后的废渣中含有大量有价值的磷铁元素,可以再加工产生磷酸铁,是很好的低成本原料,但是这些废渣中也会含有铝等杂质,影响了回收产品的品质。因此,磷铁渣的深度除铝,是磷酸铁锂正极材料回收利用的重要工序之一。如何对提锂后的磷铁渣进行有效除铝,并合成高纯度磷酸铁是目前废旧磷酸铁锂电池回收面临的一个重要难题。

3、现有的磷铁渣除铝工艺普遍存在着以下问题:(1)铝去除率低,影响了后续磷酸铁产品的纯度;(2)工艺成本高,难以工业化应用。

4、鉴于此,特提出本发明。

技术实现思路

1、本发明的目的在于提供一种回收磷酸铁锂提锂渣的方法,旨在提供简便易行的工艺更好地去除提锂渣中的杂质铝。

2、本发明是这样实现的:

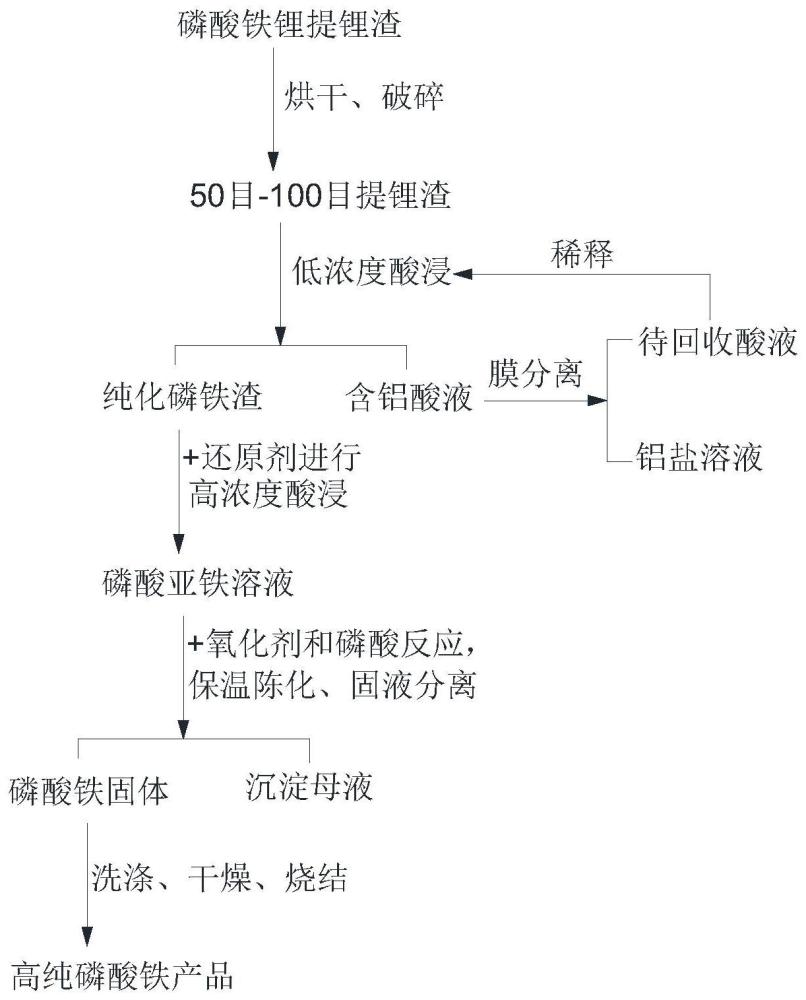

3、第一方面,本发明提供一种回收磷酸铁锂提锂渣的方法,包括:

4、将磷酸铁锂提锂后得到的提锂渣与第一酸性溶液混合浸出,之后固液分离得到纯化磷铁渣和含铝酸液;其中,第一酸性溶液中氢离子的浓度为0.1mol/l-0.6mol/l,第一酸性溶液和提锂渣的质量比为(5-15):1;

5、将纯化磷铁渣与第二酸性溶液和还原剂混合浸出得到磷酸亚铁溶液;第二酸性溶液中氢离子的浓度为1mol/l-10mol/l。

6、在可选的实施方式中,提锂渣与第一酸性溶液混合浸出时,控制浸出温度为60℃-90℃,浸出时间为2h-10h;

7、优选地,第一酸性溶液中含有无机酸,无机酸选自硝酸和磷酸中的至少一种;

8、优选地,先将提锂渣进行烘干、破碎之后再与第一酸性溶液混合浸出,控制破碎后渣料的粒径为50目-100目。

9、在可选的实施方式中,将含铝酸液进行膜分离得到待回收酸液和铝盐溶液;

10、优选地,将待回收酸液稀释后作为第一酸性溶液回收利用。

11、在可选的实施方式中,第二酸性溶液与纯化磷铁渣的质量比为(12-18):1,浸出温度为35℃-50℃,浸出时间为4h-8h;

12、优选地,第二酸性溶液中含有无机酸,无机酸选自硫酸和磷酸中的至少一种。

13、在可选的实施方式中,还原剂为铁粉;

14、优选地,铁粉的用量与纯化磷铁渣中的fe3+的摩尔比为(0.6-1.5):1。

15、在可选的实施方式中,在纯化磷铁渣与第二酸性溶液和还原剂混合浸出的过程中,加入缓冲溶液调控体系ph值为0.8-2.5;

16、优选地,缓冲溶液选自氢氧化钠、碳酸氢铵和氨水中的至少一种,缓冲溶液的质量分数为2%-10%。

17、在可选的实施方式中,还包括:利用磷酸亚铁溶液与氧化剂反应制备磷酸铁;

18、优选地,将磷酸亚铁溶液与磷酸和氧化剂混合反应,控制混合温度为50℃-70℃,混合反应20-40min,之后升温至90℃-110℃保温陈化,经固液分离后得到磷酸铁固体和沉淀母液;

19、优选地,保温陈化时间为6h-12h;

20、优选地,将磷酸亚铁溶液升温至50℃-70℃,再与磷酸和氧化剂混合反应。

21、在可选的实施方式中,通过调节磷酸的加入量,使反应体系中fe2+和po43-的摩尔比为(0.70-0.98):1。

22、在可选的实施方式中,氧化剂选自过氧化氢、次氯酸钠和过氧化钠中的至少一种。

23、在可选的实施方式中,还包括:将磷酸铁固体进行洗涤、干燥和烧结;

24、优选地,磷酸铁固体经过洗涤之后满足:洗涤废水的电导率<500us/cm;

25、优选地,烧结的过程中,控制烧结温度为600℃-800℃,烧结时间为2h-6h。

26、本发明具有以下有益效果:先利用低浓度的第一酸性溶液浸出提锂渣得到纯化磷铁渣,利用fepo4与铝的酸溶差异性,控制第一酸性溶液的浓度、液固比等条件,在充分去除铝的同时还能够更好地保留提锂渣中的铁;将纯化磷铁渣与还原剂和高浓度的第二酸性溶液混合浸出,在浸出过程中还原溶液中的fe3+并消耗溶液中的h+,提高溶液ph,实现了进一步的除杂。本发明利用低浓度的第一酸性溶液和高浓度的第二酸性溶液形成双重除杂机制,实现了提锂渣中杂质铝与铁磷的分离,降低了后续磷酸铁成品中的杂质含量。

技术特征:1.一种回收磷酸铁锂提锂渣的方法,其特征在于,包括:

2.根据权利要求1所述的方法,其特征在于,所述提锂渣与所述第一酸性溶液混合浸出时,控制浸出温度为60℃-90℃,浸出时间为2h-10h;

3.根据权利要求2所述的方法,其特征在于,将所述含铝酸液进行膜分离得到待回收酸液和铝盐溶液;

4.根据权利要求1所述的方法,其特征在于,所述第二酸性溶液与所述纯化磷铁渣的质量比为(12-18):1,浸出温度为35℃-50℃,浸出时间为4h-8h;

5.根据权利要求4所述的方法,其特征在于,所述还原剂为铁粉;

6.根据权利要求4或5所述的方法,其特征在于,在所述纯化磷铁渣与所述第二酸性溶液和所述还原剂混合浸出的过程中,加入缓冲溶液调控体系ph值为0.8-2.5;

7.根据权利要求1所述的方法,其特征在于,还包括:利用所述磷酸亚铁溶液与氧化剂反应制备磷酸铁;

8.根据权利要求7所述的方法,其特征在于,通过调节磷酸的加入量,使反应体系中fe2+和po43-的摩尔比为(0.70-0.98):1。

9.根据权利要求7所述的方法,其特征在于,所述氧化剂选自过氧化氢、次氯酸钠和过氧化钠中的至少一种。

10.根据权利要求7所述的方法,其特征在于,还包括:将所述磷酸铁固体进行洗涤、干燥和烧结;

技术总结本发明公开了一种回收磷酸铁锂提锂渣的方法,涉及锂电池技术领域。先利用低浓度的第一酸性溶液浸出提锂渣得到纯化磷铁渣,利用FePO<subgt;4</subgt;与铝的酸溶差异性,控制第一酸性溶液的浓度、液固比等条件,在充分去除铝的同时还能够更好地保留提锂渣中的铁;将纯化磷铁渣与还原剂和高浓度的第二酸性溶液混合浸出,在浸出过程中还原溶液中的Fe<supgt;3+</supgt;并消耗溶液中的H<supgt;+</supgt;,提高溶液pH,实现了进一步的除杂。本发明利用低浓度的第一酸性溶液和高浓度的第二酸性溶液形成双重除杂机制,实现了提锂渣中杂质铝与铁磷的分离,降低了后续磷酸铁成品中的杂质含量,能够实现合成高纯度片层状磷酸铁产品。技术研发人员:胡晓倩,李玲,时振栓,陈若葵,阮丁山,李长东受保护的技术使用者:湖南邦普循环科技有限公司技术研发日:技术公布日:2024/6/11本文地址:https://www.jishuxx.com/zhuanli/20240619/8673.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表