一种高强度耐腐蚀钢及其制备方法与流程

- 国知局

- 2024-06-20 13:30:53

本发明涉及钢铁生产领域,尤其涉及一种高强度耐腐蚀钢及其制备方法。

背景技术:

1、腐蚀行为是钢铁材料失效的主要因素,大型远洋运输船舶多为海水腐蚀、海洋生物侵蚀、海洋大气腐蚀等而不得不周期性进船坞维护、保养、维修,船东则希望运营服役时间更长以创造更多财富,巨型海洋钻进平台等海洋工程装备因复合型腐蚀因素造成设备设施时效,运行一定时间后须更换装备、结构件,损失巨大。

2、目前常用的高强度钢材如ah32、dh32、ah36、dh36、eh32、eh36等在海洋环境多种复合型腐蚀因素下均无良好的耐腐蚀性能。加强筋、龙骨等结构件用l型钢同样采用的是上述类型的钢材,主要不足在于这些钢种在成分设计及制备过程中没有将抗海洋环境腐蚀性能作为主要因素,而是依赖防腐蚀涂装,表面防腐蚀涂料在生产过程中受到锚链、靠岸以及与其它船舶接触过程中产生剥落,使得钢材基体暴露在腐蚀环境;另一方面,货物装卸过程也会对钢材结构件形成摩擦撞击导致表面防腐层剥落,致使钢材产生局部腐蚀,这些腐蚀行为直接危害到整体装备运行安全、服役寿命的缩短。重新防腐涂装等维护维修导致停产、减产,损失巨大;服役运行一定时间后均需更换装备、结构件或重新涂装防腐涂料等维护维修,严重的甚至导致整体装备时效而报废。

3、因此巨型海洋钻井平台等海洋工程装备、超大型远洋船舶对建造用钢材的抗复合型海洋环境腐蚀性能要求越来越高,不仅要求钢材具有高强度而且对钢材的海洋环境复合型抗腐蚀性能提出了更高要求,目的在于确保大型远洋船舶的运行安全。

4、现有技术已有关于耐腐蚀钢的报道,如发明专利(申请号202211225169.8)公开了“一种耐腐蚀钢及其制备方法和应用、一种原油储罐”,所述钢的化学成分按重量百分比计为:c:0.03~0.07%,si:0.06~0.25%%,mn:0.5~1.35%,p≤0.012%,s≤0.005%,cu:0.1~0.4%,ni:0.1~0.5%%,mo:0.10~0.30%,v:0.01~0.05%,ti:0.005~0.035%,sn:0.01~0.06%,ce:0.001~0.03%,la:0.001~0.03%,ca:0.0002~0.005%,mg:0.0002~0.001%,zr:0.001~0.02%,co:0.005~0.3%,o≤0.0030%,n:0.0045~0.0065%,余量为fe和不可避免的杂质。通过对钢材中成分以及配比进行优化,使得到的钢材具有优异的耐腐蚀性能;且在进行大热输入焊接后,所得到的焊接热影响区具有优异的韧性,进而能够提升由钢制备得到的原油储罐的生产效率和使用寿命。该专利技术化学成分复杂,种类较多,生产过程难于控制。

5、如发明专利(申请号202210535812.0的)公开了“一种适用于高湿热海洋环境的耐腐蚀钢及其制备方法”,本发明涉及一种适用于高湿热海洋环境的耐腐蚀钢及其制备方法,属于耐腐蚀钢技术领域,解决了现有技术中的用于高湿热海洋环境的耐腐蚀钢成本高或耐蚀性有限、长期耐蚀性能差的问题。所述耐腐蚀钢的化学成分重量百分比为:c≤0.06%,si0.20-0.40%,mn 0.4-0.8%,ni 1.0-2.0%,cr 0.4-0.6%,cu 1.0-2.0%,sb0.2-0.6%,其余为fe。本发明的耐腐蚀钢成本低,在高湿热海洋环境中的耐腐蚀性好。该专利技术cu含量较高,生产过程中易产生cu富集,形成液态cu,发生热裂现象,导致成材率降低,废品量增加。

6、因此,需要针对性开发新型的高强度耐腐蚀钢及其制备方法,减少化学成分便于生产,降低cu含量提高品质,提供高强度耐腐蚀的钢材产品。

技术实现思路

1、发明目的:针对现有技术的不足与缺陷,本发明提供一种高强度耐腐蚀钢及其制备方法,减少化学成分便于生产,降低cu含量提高品质,具有优良的综合力学性能和耐腐蚀性能,满足大型深海钻井平台等海洋工程装备以及大型远洋船舶龙骨、加强筋等结构件的需要。

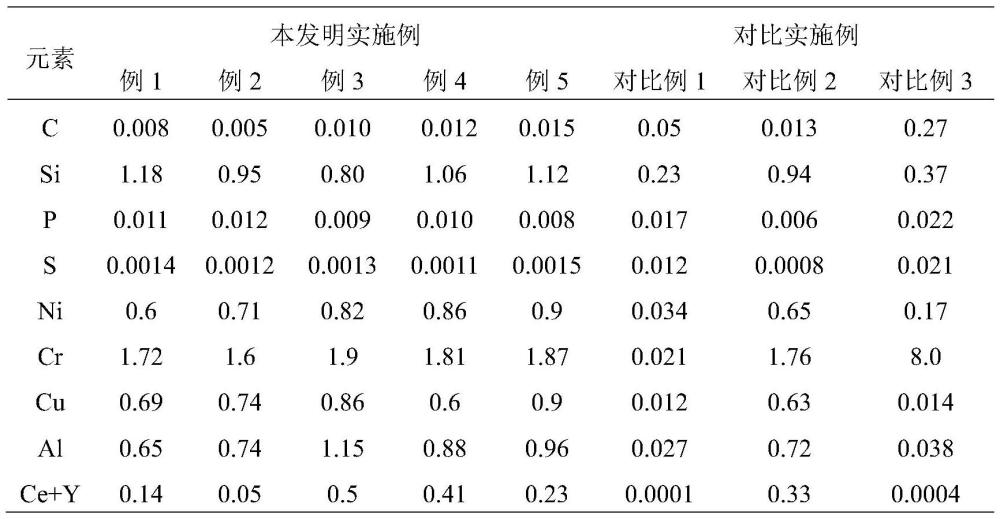

2、技术方案:本发明的一种高强度耐腐蚀钢,其特征在于:包含下述重量百分比的各组分:c:0.005%~0.015%、si:0.8%~1.18%、p≤0.012%、s≤0.0015%、ni:0.6%~0.9%、cr:1.6%~1.9%、cu:0.6%~0.9%、al:0.65%~1.15%、ce+y:0.05%~0.5%、余量为fe和不可避免的杂质。

3、优选的,所述的c的重量百分比为0.005%~0.012%。

4、优选的,所述的si的重量百分比为0.85%~1.0%。

5、优选的,所述的ni的重量百分比为0.65%~0.75%。

6、优选的,所述的cr的重量百分比为1.65%~1.75%。

7、优选的,所述的cu的重量百分比为0.65%~0.75%。

8、优选的,所述的al的重量百分比为0.70%~0.90%。

9、优选的,所述的ce+y的重量百分比为0.085%~0.35%。

10、原理分析:

11、c(碳):本专利申请采用超低碳成分设计,因c易和fe、cr形成fe3c、cr3c等碳化物,这些碳化物与fe基体形成电位差产生为电池发生电化学腐蚀,降低材料的抗腐蚀性能,添加并控制c含量0.005%~0.015%范围,优选0.005%~0.012%,目的在于在生产过程中c以固溶状态存在于基体中,提高l型钢的强度。

12、si(硅):合金元素si是非碳化物形成元素,经过本专利申请的热处理工艺,与添加的合金元素cr、al等在钢材表层形成sio2、cr2o3、al2o3并与固溶态的cr、cu、ni等抗腐蚀因子一起形成厚度为1.5mm~3.5mm的钝化层,固溶于基体的si原子可增强钢的屈服强度,但过高含量的si导致韧性降低,故将合金元素si成分范围设定在0.8%~1.18%范围,优选0.85%~1.0%。

13、p(磷):结构钢中的p与cu、ni等形成富集致密层,可有效阻止空气中的氧气和水进入基体,抑制腐蚀速率,提高钢材的抗腐蚀性能,但如果p含量过高,则剧烈降低低温韧性,故将钢中p含量控制在p≤0.012%范围。

14、s(硫):结构钢中s属有害元素,既降低钢的力学性能尤其是低温韧性,而且还降低钢的耐腐蚀性能,故将s控制在较低含量范围:s≤0.0015%。

15、ni(镍):合金元素ni不是碳化物形成元素,与cu、p、cr形成富集致密层,具有优良的抗氧化抗腐蚀性能;另一方面,经本专利申请的热处理方法钝化处理后,表面形成含有nio、ni2o3的复合氧化物钝化层(sio2、cr2o3、al2o3、fexoy),这种复合氧化物钝化层与基体结合紧密,不易剥落,因而可有效阻止腐蚀行为进一步发展,提高抗腐蚀性能。另外,结构钢中添加适量的ni,可提高钢的低温韧性,但ni属昂贵合金元素,为控制生产成本,故将合金元素ni成分范围设定在0.6%~0.9%范围,优选0.65%~0.75%。

16、cr(铬):添加适量的合金元素cr一方面可与cu、p、ni、al等形成富集致密层,保护基体免受腐蚀,而且,经本专利申请的热处理工艺处理后形成复合氧化物(nio、ni2o3、sio2、cr2o3、al2o3、fexoy),防止基体钢材受到外界环境的腐蚀。另一方面,加入适量的cr,可降低钢材的相变温度,提高淬透性,经感应淬火处理后获得马氏体组织,使得添加的合金元素均匀分布在基体中,经钝化热处理后在表面得到均匀的复合氧化物致密层,起到抵抗恶劣环境腐蚀的作用。此外,经热处理工艺处理后,可获得过饱和的固溶态回火马氏体组织,获得屈服强度大于580mpa的型钢。虽然cr的添加量越多,钢材的抗腐蚀性能越好,但过多的cr含量易形成系列碳化物crxcy,在晶界处形成、长大、粗化,恶化低温韧性。故将合金元素cr成分范围设定在1.6%~1.9%范围,优选1.65%~1.75%。

17、al(铝):合金元素al属易氧化元素,但与[o]反应生产的al2o3,具有良好的抗腐蚀性能,添加适量的合金元素al,一方面al为高效脱氧元素,可有效的除去钢中有害元素氧,提高钢的综合力学性能,另一方面经钝化热处理后,在表面与ni、cr、si、fe等形成致密的nio、ni2o3、sio2、cr2o3、al2o3、fexoy钝化层,保护钢材及钢结构件免受腐蚀。al虽是较为廉价的合金元素,但过高的al含量造成连铸过程困难,故将合金元素al成分范围设定在0.65%~1.15%范围,优选0.70%~0.90%。

18、cu(铜):钢中添加一定含量的合金元素cu,一方面可与cr、p、ni、al等形成富集致密层可显著增强钢材的抗腐蚀性能,另一方面经本专利申请的热处理工艺,在表面形成的铜氧化物cuo、cu2o等具有良好的抗海洋微生物的侵蚀,另外经热处理后,在基体形成强化相,可提高钢的屈服强度,但过量的cu含量易在生产过程中产生热裂,故将cu成分范围设定在0.6%~0.9%范围,优选0.65%~0.75%。

19、ce+y(铈+钇):添加符合稀土元素ce+y,作用在于(1)进一步除去钢中残余氧[o];(2)除去钢中碳化物;(3)改善钢的流动性,使得连铸过程更加顺畅,稀土元素属易氧化元素,添加过量的稀土元素易堵塞连铸水口,故将符合稀土(ce+y)成分范围设定在0.05%~0.5%范围,优选0.085%~0.35%。

20、本发明的高强度耐腐蚀钢的制备方法,其特征在于:包括下述步骤:

21、1)转炉、电炉冶炼、连铸:在转炉或电炉中装入合金料、辅料熔化,加feo脱p,吹氧脱碳,取样分析合金元素含量并进行目标值调整,采用lf钢包炉脱s处理,加al块脱氧后,喂al丝合金化al,采用真空脱气循环,真空度≤2毫巴,喂ce+y复合稀土丝,吹氩气搅拌,除去钢中有害夹杂物后连铸成260mm×360mm矩形坯;

22、2)轧制:铸坯加热温度为1120℃~1220℃,保温时间为3.5h~4.5h,铸坯出炉后进行轧制,开轧温度为1000℃~1040℃,终轧温度为815℃~850℃;

23、3)轧后冷却:轧后采用鼓风机吹风冷却,返红温度为460℃~660℃;

24、4)热处理:

25、感应淬火:采用辊底式连续中频感应淬火设施对轧制的l型钢在896℃~910℃温度范围进行淬火处理,辊道速率设定为300mm/min~1000mm/min;

26、原理分析:对于长材l型钢采用感应热处理方法一方面可以防止在淬火过程中扭曲变形,得到良好的表面质量。另一方面经过淬火处理,得到固溶态马氏体,合金元素均匀的分布在基体中,从而获得良好的综合力学性能,且屈服强度高于580mpa。

27、表面复合氧化物钝化处理:经感应淬火的l型钢在416℃~618℃温度范围钝化热处理,热处理过程环境气氛为空气,不通入n3或ar惰性气体,保温90min~150min,出炉空冷至室温,获得1.5mm~3.5mm的复合氧化物钝化层,完成制备。

28、原理分析:在空气环境热处理,利用空气中的[o]在钢材表面与合金元素ni、si、cr、al等反应形成致密的抗腐蚀复合氧化物以保护基体免受环境的进一步腐蚀。在该温度范围热处理l型钢还可以消除感应淬火产生的残余内应力,避免产生应力腐蚀。如果钝化温度过高,则显著降低钢材的强度,如果处理温度过低,则难于获得1.5mm~3.5mm厚度的复合氧化物钝化层。

29、其中,所述的步骤1)中合金料、辅料包括cao、高炉铁水、废钢、低碳crfe、sife、nife、cu;所述的步骤4)中复合氧化物包括nio、ni2o3、sio2、cr2o3、al2o3、fexoy。

30、有益效果:与现有技术相比,本发明具有以下显著优点:本发明获得的l型钢室温屈服强度大于580mpa;-75℃v型缺口冲击功≥90j,耐腐蚀性能:人工腐蚀环境:10%hcl+20nacl+10%hs+60%h2o(水)溶液腐蚀速率≤0.03mm/年。减少化学成分便于生产,降低cu含量提高品质,具有优良的综合力学性能和耐腐蚀性能,满足大型深海钻井平台等海洋工程装备以及大型远洋船舶龙骨、加强筋等结构件的需要。经计算,每吨本发明的钢材比普通钢材效益高1200元左右。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8674.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表