一种特种石墨材料及其制备方法与流程

- 国知局

- 2024-06-20 13:31:23

本发明是关于一种特殊用途的人造石墨基础材料。可应用在航空航天、航海船舶、深海探测、核电等领域。

背景技术:

1、据市场调查,目前国内航空、航天、核电等特殊领域所使用的石墨质制品都是来源于从国外进口。诸如日本东洋碳素公司,德国西格里特种石墨公司、美国联合碳化物公司等老牌西方碳素企业。其原因是这些企业成立时间早、在碳素行业深耕日久,积累了丰富的碳素材料研发、生产经验。国内碳素企业成立时间晚,两大主要电碳制品企业---东新电碳厂和哈尔滨电碳厂由于体制问题,加上技术上受到国外封锁、同时产品也受到国外企业的倾销打压,致使国内碳素行业技术水平发展缓慢。方大碳素生产的石墨制品主要应用于冶金行业,中钢吉碳产品大部分应用在光伏行业。对应用于航天、航空、核电领域的石墨产品基本处于零开发。由于航空、航天、核电领域使用的石墨材料具有其特殊性、对产品质量要求极高。国家对这些行业执行资质准入制度,致使国内航天用的火箭火焰喷嘴、航空发动机尾焰喷嘴、核能发电用的核石墨材料等特殊用途石墨材料在国内还处于空白状态。鉴于目前国家允许具有资质的民营企业参与研制的机会,我们研制开发一种能够用于火箭发动机、航空发动机,核电等领域的特殊用途石墨,填补国内空白,摆脱对西方企业的依赖。

2、现有的特殊用途石墨材料大多采用中粗颗粒结构、冶金焦炭为原料,制备的石墨材料中不仅灰分大,抗氧化能力较差;而且冶金焦原材料在石墨化过程中,石墨化度难以提高,进一步造成材料的抗氧化能力低下,石墨材料品质低;另外,原材料组份单一,颗粒较大,只控制一个颗粒等级,石墨材料产品的体积密度低,气孔率大;现有的特殊用途石墨材料大部分选用普通中温沥青做粘结剂,普通中温沥青一个比较明显的缺点是不定性碳含量大,灰分含量大,挥发份比较高,影响后续品质;现有特殊用途石墨材料制备一般采用“三浸四焙一石墨化”工艺方法;石墨化前焙烧品密度一般要求在1.75g/cm3左右即可进入石墨化工序;石墨化工艺耗电量一般要求在6-8kwh/kg。

3、目前已知方法制备的特殊用途石墨材料体积密度比较小(通常都小于1.8g/cm3),石墨化度一般不超过85%;基体气孔率大,机械强度较低,只能制作一般的常压机械密封产品,在常温环境下使用。而且通常在加工成产品前,还需要做特殊工艺处理,不能直接用于制造高压密封件产品;而且制备成密封材料也必须再加工处理制成衍生材料,才能满足密封材料要求。

4、本发明的石墨材料是针对材料体积密度和石墨化度这两个方面提高。提高材料体积密度其本质就是提高材料的机械强度;提高石墨化度,其本质就是提高材料自润滑性,抗氧化性;使材料显微结构更接近理论石墨结构。

技术实现思路

1、本发明的目的是针对现有特殊用途石墨材料制备过程中存在的石墨化程度低、石墨材料的密度低、灰分含量大、基体气孔率高等技术问题,提供一种特殊用途石墨及其制备方法,本发明方法制备的石墨材料基体的密度显著提高,石墨化度高,材料的机械强度和石墨化度明显提高,石墨材料的自润滑性,抗氧化性显著提高;使材料显微结构更接近理论石墨结构,适用范围广,制成的产品的使用寿命显著延长。

2、为实现本发明的目的,本发明一方面提供一种特殊用途石墨材料的制备方法,包括:将原材料依次进行混捏处理、热轧处理和磨粉处理;接着对成型粉料进行压制处理;并对压制的成型坯料进行第一焙烧处理;然后对第一焙烧处理后的坯料进行循环的浸渍-焙烧处理;最后对循环浸渍-焙烧处理后的坯料进行石墨化处理,即得。

3、其中,所述原料包括如下重量份的干粉料、改质沥青,其中干粉料190-210,改质沥青95-105。

4、特别是,所述干粉料由低灰分沥青焦粉和人造石墨粉组成,低灰分沥青焦粉与人造石墨粉的重量份之比为(3-7):1,优选为5:1。

5、特别是,所述低灰分沥青焦粉的灰分含量低于0.5%;所述人造石墨粉的粒度为d90(0.02mm)(即人造石墨粉颗粒直径小于0.02mm比例≥90%);所述改质沥青的软化点为110-130℃。

6、特别是,循环的浸渍-焙烧处理后的坯料的气孔率≤8%。

7、本发明另一方面提供一种特种石墨材料的制备方法,包括如下步骤:

8、1)按照如下重量份配比备料:

9、干粉料 190-210

10、改质沥青 95-105

11、2)将干粉料置于混捏锅内边加热边混捏,当混捏温度升高到120-150℃(优选为130℃)时,向混捏锅内加入改质沥青,继续升温直至温度达到150-180℃(优选为170℃±10℃),并在保持温度为150-180℃(优选为170℃±10℃)的条件下,进行混捏处理,制得热料(即干粉-沥青混合料);

12、3)将热料于100-130℃(优选为120±5℃)下热轧处理2次,然后将冷却后的轧片进行磨粉处理,制得成型粉料(即沥青焦-石墨-沥青粉料);

13、4)将成型粉料置于模具内,并于压机上进行预压成型处理,制成预压块料;

14、5)将预压块料置于等静压机内,进行等静压压制处理,制得成型坯料;

15、6)对成型坯料进行第一焙烧处理,制得第一焙烧坯料;

16、7)循环浸渍-焙烧处理

17、首先,将第一焙烧坯料在温度保持为250±20℃的条件下,进行预热保温处理至少10h(优选为15-20h,进一步优选为15h);接着对第一焙烧坯料进行抽真空处理;然后加入熔融的改质沥青并浸没坯料,进行加压浸渍处理;再接着对加压浸渍处理后的坯料进行焙烧处理,获得浸渍-焙烧坯料;再然后测定浸渍-焙烧坯料的气孔率,如果浸渍-焙烧坯料的气孔率大于8%,则将浸渍-焙烧坯料继续重复进行浸渍-焙烧处理,直至浸渍-焙烧坯料的气孔率≤8%;

18、8)对气孔率≤8%的浸渍-焙烧坯料进行石墨化处理,即得。

19、特别是,步骤1)中所述干粉料由低灰分沥青焦粉和人造石墨粉组成,低灰分沥青焦粉与人造石墨粉的重量份之比为(3-7):1,优选为5:1。

20、特别是,所述低灰分沥青焦粉包括第一沥青焦粉、第二沥青焦粉,其中第一沥青焦粉与第二沥青焦粉的重量份之比为(1.2-3):1,优选为1.5:1。

21、特别是,所述第一沥青焦粉的粒度为d90(0.1mm)(即第一沥青焦粉粉料颗粒直径小于0.1mm比例≥90%);第二沥青焦粉的粒度为d90(0.05mm)(即第二沥青焦粉粉料颗粒直径小于0.05mm比例≥90%)。

22、特别是,步骤2)中在混捏锅内的温度保持为150-180℃(优选为170℃±10℃),混捏处理时间为70-110min(优选为100min)。

23、特别是,步骤3)中所述成型粉料的粒度为d80(0.08mm)(即采用红外光谱分析:成型粉料的粉末颗粒直径小于0.08mm的比例达到80%以上。

24、特别是,所述成型粉料的粒度还可以是d70(0.08mm)、d90(0.08mm)、d80(0.09mm)、d90(0.10mm)。

25、特别是,步骤4)中所述预压块料的体积密度为1.2-1.6g/cm3(优选为1.40±0.02g/cm3)。

26、特别是,步骤5)中所述成型坯料的体积密度为1.45-1.6g/cm3,优选为>1.5g/cm3,进一步优选为1.50-1.57g/cm3,更进一步优选为1.54±0.02g/cm3。

27、特别是,步骤6)中所述第一焙烧处理按照如下步骤进行:

28、第一升温阶段:对石墨制品焙烧炉加热,使得焙烧炉内温度在36-62h(优选为48h)内由室温升高至200℃;

29、第二升温阶段:在温度达到200℃后继续加热,在升温速率为0.5-1.5℃/h(优选为1℃/h)的条件下,使得焙烧炉内温度从200℃升高至400℃;

30、第三升温阶段:在温度达到400℃后继续加热,在升温速率为1-2℃/h(优选为1.5℃/h)的条件下,使得焙烧炉内温度从400℃升温至600℃;

31、第一保温阶段:在保持焙烧炉内温度为600℃±10℃的条件下,保温处理20-48h(优选为24h);

32、第四升温阶段:在第一保温处理后,继续加热,在升温速率为1-2℃/h(优选为1.5℃/h)的条件下,使得焙烧炉内的温度从600℃升温至1000℃;

33、第二保温阶段:在保持焙烧炉内温度为1000℃±50℃的条件下,保温处理60-84h(优选为72h);

34、第一降温阶段:在第二保温处理后,在降温速率为5-20℃/h(优选为10℃/h)的条件下,使得焙烧炉内的温度从1000℃降温至300℃;

35、第二降温阶段:在温度降低至300℃时,关闭焙烧炉的加热设施,自然冷却降温至100℃;

36、第三降温阶段:在温度降低至100时,开启焙烧炉炉门,自然降温至≤40℃时,取出第一焙烧坯料。

37、特别是,步骤6)中,每进行一次浸渍-焙烧处理,对浸渍-焙烧坯料测定气孔率。

38、特别是,步骤7)中所述预热保温处理时间优选为15-20h,进一步优选为15h;抽真空处理过程中控制相对压力<-0.1kpa,优选为-0.06~-0.1kpa;抽真空温度为250±10℃;抽真空处理时间为3-5h;所述加压浸渍处理过程中绝对压力为3.0-4.0mpa,加压浸渍温度为250±10℃;加压浸渍处理时间7h以上,优选为10-20h。

39、特别是,步骤7)中所述对加压浸渍处理后的坯料进行焙烧处理,包括如下步骤:

40、第一升温阶段:对石墨制品焙烧炉加热,使得焙烧炉内温度在36-62h(优选为48h)内由室温升高至200℃;

41、第二升温阶段:在温度达到200℃后继续加热,在升温速率为0.5-1.5℃/h(优选为1℃/h)的条件下,使得焙烧炉内温度从200℃升高至400℃;

42、第三升温阶段:在温度达到400℃后继续加热,在升温速率为1-2℃/h(优选为1.5℃/h)的条件下,使得焙烧炉内温度从400℃升温至600℃;

43、第一保温阶段:在保持焙烧炉内温度为600℃±10℃的条件下,保温处理20-48h(优选为24h);

44、第四升温阶段:在第一保温处理后,继续加热,在升温速率为1-2℃/h(优选为1.5℃/h)的条件下,使得焙烧炉内的温度从600℃升温至900℃;

45、第二保温阶段:在保持焙烧炉内温度为900℃±50℃的条件下,保温处理60-84h(优选为72h);

46、第一降温阶段:在第二保温处理后,在降温速率为5-20℃/h(优选为10℃/h)的条件下,使得焙烧炉内的温度从900℃降温至300℃;

47、第二降温阶段:在温度降低至300℃时,关闭焙烧炉的加热设施,自然冷却降温至100℃;

48、第三降温阶段:在温度降低至100时,开启焙烧炉炉门,自然降温至≤40℃时,取出第一焙烧坯料。

49、特别是,步骤8)中所述石墨化处理过程中以通电电量和通电时间做控制手段。

50、特别是,每1kg浸渍-焙烧坯料,通电量为9-12kwh,优选为11kwh;通电时间15-20h,优选为17.5h。

51、本发明又一方面提供一种按照上述方法制备而成的特殊用途石墨材料。

52、本发明以沥青焦为主体原材料,沥青焦本身含有大量苯环结构,是石墨转化的基础结构,降低石墨化处理难度,提高石墨化度;添加一定比例的人造石墨,对原料进行研磨,按颗粒大小分组,按比例配伍使用,可以获得比较大的粉料松比;选用改质沥青为粘接剂和浸渍剂,在焙烧后、残碳率比较高,灰份低;

53、从原料上将灰分控制在低水平,保证目标产品的灰分低于10ppm;同时提高材料石墨化度达到90%;而且本发明的制备过程中,在石墨化工序前,将焙烧后制品体积密度提高到1.85g/cm3以上,制品内部气孔率控制在8%以下;保证石墨化后石墨材料体积密度达到1.90g/cm3以上。将原材料研磨成特细粉末,提高粘接沥青比例,以期提高制品材料机械强度。

54、本发明特种石墨材料的要求石墨化度高。在石墨化过程中,需要提供足够多的热量。(一般要求最高温达到2800℃以上(理论温度))。由于产品性能得到质的提升,产品价值提高了很多。目前一般石墨化产品,售价在5万元/吨左右;体积密度高,石墨化稍高一点的,一般可以卖到10万元/吨。本发明的特种石墨材料的石墨化度达到90%以上;售价至少为30万元/吨,因此有显著经济价值。

55、本发明制备的特种石墨材料的高温热氧化失重率低(≦5%(650℃;50h)),用于火箭喷嘴、航空发动机喷嘴,失重率越小,材料寿命显著延长;石墨材料的气孔率低,材料的致密性高,防止核辐射外溢能力就越强。本发明的特种石墨材料作为一种基础材料,既可以直接加工成高温抗氧化部件产品,核电核反应堆部件产品,还可以通过后续再致密化处理达到深海潜航器动力驱动系统密封组件制造等。

56、本发明的人造特种石墨材料,因使用条件严苛,材料所获得的技术指标高于jb/t2934标准所收集的普通石墨材料(标准附表里无后缀字母的材料型号)技术指标。实际上本发明的特种石墨材料密度指标甚至高于标准中后缀字母f、h、k等型号技术指标。(见jb/t2934-2006《机械用碳及制品》)及jb/t9580-2008《炭石墨产品分类及型号编制方法》标准描述后缀字母为对基础坯料做浸工艺处理后重新命名的商品名称。

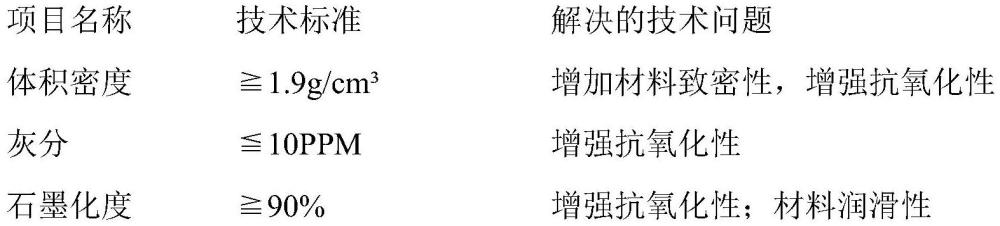

57、本发明的特殊用途石墨材料关键技术性能达到如下要求:

58、

59、

60、与现有技术相比,本发明的特殊用途的石墨材料具有如下优点和好处。

61、1、本发明的石墨材料基体致密性高,基体材料的体积密度高,达到1.9g/cm3以上;制作的产品的机械强度高、自润滑性能好,应用范围扩大。可用于高压密封组件、核反应堆保护材料、火箭发动机尾焰喷嘴内衬等产品的制作;而现有的石墨材料的密度大多低于1.85g/cm3;

62、2、本发明的特种石墨材料的气孔率低,甚至低于5%;显著低于jb-t2934-2006《机械用碳材料及制品》标准里基础石墨材料的气孔率;

63、3、本发明的特种石墨材料的灰分含量低,低于10ppm。由本发明特种石墨材料制成的成品的自润滑性能好、抗氧化能力强。尤其是适用于光伏、核电领域。而现有的国内特殊用途石墨材料灰分要求为50ppm以下即可;

64、4、本发明特殊用途石墨材料的机械强度(包含抗折强度、抗压强度、肖氏硬度等)显著提高,显著高于jb-t2934-2006《机械用碳材料及制品》标准里的记载的基础材料机械强度性能,甚至达到了浸金属材料性能要求;

65、5、本发明的特殊用途石墨材料的抗氧化能力强,石墨材料基体高温抗氧化失重率小于5%(650℃;50h);灰分低至10ppm以下;本发明的石墨材料制成的产品在高温环境下使用,使用寿命显著延长;

66、6、本发明特殊用途石墨材料的石墨化度达到90%以上,高于jb-t2934-2006《机械用碳材料及制品》标准要求的85%要求;

67、本发明特种石墨材料优点:体积密度大;石墨化度高:好处:可用于特殊工况,获得更高的经济效益。

68、本发明的制备特殊用途石墨材料的方法与普通石墨材料制作方法是一样的,不同点在于原材料粒度控制、不同粒级组份配比、干粉与粘接剂配比、石墨化前,焙烧材料的性能控制要求及石墨化耗电量等方面。制造成本比普通石墨材料制造成本高,生产周期长。客观讲,人造石墨材料制造方法目前基本都是一个统一的制造流程。不同厂家选择的制造设备可能有所不同而已。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8693.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

上一篇

制造晶锭的装置的制作方法

下一篇

返回列表