三氯硅烷的制造方法和多晶硅棒的制造方法与流程

- 国知局

- 2024-06-20 13:31:18

本发明涉及制造三氯硅烷的方法。进一步详细而言,涉及一种在三氯硅烷的制造方法中将排出的废气有效利用的三氯硅烷的制造方法。

背景技术:

1、三氯硅烷(sihcl3)是作为多晶硅制造原料而有用的化合物,通过使其与氢一起在1000℃以上的高温下反应,主要发生下式(1)、(2)的反应,析出高纯度的多晶硅。

2、4sihcl3→si+3sicl4+2h2(1)

3、sihcl3+h2→si+3hcl(2)

4、这样的三氯硅烷通常通过使金属硅与氯化氢反应来制造。例如,在专利文献1中,公开了使用流动层式反应装置,使金属硅和氯化氢在含铁和铝的催化剂的存在下反应来制造三氯硅烷的方法。

5、在上述的制造方法中,通过下式(3)的反应,由金属硅和氯化氢生成三氯硅烷。

6、si+3hcl→sihcl3+h2(3)

7、另一方面,在制造多晶硅时副产的四氯硅烷(sicl4)被转化为三氯硅烷,再利用于多晶硅的制造中。例如,在专利文献2中,公开了在硅化铜(copper silicide)催化剂的存在下,使金属硅与四氯硅烷以及氢在流动层发生反应的三氯硅烷的制造方法。在该制造方法中,通过下述反应式(4)由金属硅与四氯硅烷以及氢生成三氯硅烷。

8、3sicl4+2h2+si→4sihcl3(4)

9、该制造方法与前述的三氯硅烷的制造方法相比具有以下缺点:需要高的反应温度,而且反应速度慢,生产成本高。因此,三氯硅烷的制造主要通过先前的金属硅与氯化氢的反应来实施,该式(4)的制造方法是为了再利用多晶硅制造时副产的四氯硅烷而辅助性地实施的。

10、再者,在通过使氯化氢与金属硅反应而通过式(3)的反应来制造三氯硅烷的所述方法中,发生下式(5)的副反应,除了副产出四氯硅烷以外,还微量副产出二氯硅烷。

11、si+4hcl→sicl4+2h2(5)

12、因此,由金属硅与氯化氢的反应而生成的气体被冷却至规定的温度以下来将包含三氯硅烷的氯硅烷的混合物冷凝分离,通过蒸馏从所得到的冷凝液中分离回收三氯硅烷,回收到的三氯硅烷用作多晶硅制造用原料。此外,通过蒸馏而分离的四氯硅烷主要被再利用在辅助性地实施的基于式(4)的反应的三氯硅烷的制造工艺中。

13、此外,从反应生成气体中将氯硅烷冷凝分离而得到的冷凝分离后的废气以氢为主成分,但除了含有未反应的氯化氢、未被冷凝分离而残留的少量的氯硅烷以外,还含有在金属硅中作为不可避免的杂质而包含的微量的硼等。这样的杂质会降低多晶硅的品质,因此在用作多晶硅制造用原料的三氯硅烷中需要极力抑制杂质的混入。因此,就包含杂质的上述的废气而言,其一部分在产生该废气的反应体系中作为载气而循环,而其大部分经过适当的处理而被废弃。然而,随着三氯硅烷的生产量增大,在分离氯硅烷后,被废弃的废气的量也增加,期望建立这样的废气的有效的再利用方法。

14、另一方面,在专利文献3中,提出了一种三氯硅烷的制造方法,即,向填充有金属硅粒的流动层反应器内供给金属硅粒、氯化氢、四氯硅烷以及氢,在该反应容器内同时进行基于金属硅和氯化氢的三氯硅烷的生成反应以及基于金属硅、四氯硅烷以及氢的反应的三氯硅烷的生成反应。

15、现有技术文献

16、专利文献

17、专利文献1:日本专利第3324922号

18、专利文献2:日本专利第3708648号

19、专利文献3:日本特开昭56-73617号公报

20、专利文献4:日本特开2011-168443号公报

技术实现思路

1、发明所要解决的问题

2、在上述专利文献3中提出的三氯硅烷的制造方法中,使两个三氯硅烷生成反应在同一反应容器内同时进行,因此具有如下优点:在一方的生成反应(基于金属硅和氯化氢的生成反应)中副产的四氯硅烷和氢在另一方的反应中的三氯硅烷的生成反应中被消耗,能极力抑制废气所含的四氯硅烷的生成本身。此外,还能将生成的废气循环供给至该反应器,能有效解决大量产生的废气的问题。

3、然而,在上述的方法中存在如下致命性的问题:由于必须使反应条件不同的两个反应同时进行,因此存在无法避免转化为三氯硅烷的转化率的降低等不良情况。

4、例如,在通过金属硅与氯化氢的反应而生成三氯硅烷的所述式(3)的反应中,存在反应温度越高则转化为三氯硅烷的转化率降低的倾向,其反应温度设定在250~400℃的范围。另一方面,在通过四氯硅烷、金属硅以及氢的反应而生成三氯硅烷的反应中,为了确保适度的反应速度和选择率,反应温度设定在400~700℃,优选设定在450~600℃的范围。由此可以理解的是,在同一反应容器内同时进行两个反应的情况下,若使反应温度符合一方的反应,则会导致另一方的反应中的转化率的降低等,若使反应温度符合另一方的反应,则会导致一方的反应中的转化率的降低等。结果是,反应温度设定在两个反应的边界区域附近(400℃左右),但无论对于哪个反应而言均不是最适范围,因此无法以最适条件实施两个反应。

5、作为解决上述专利文献3中的技术问题的方法,在专利文献4中提出了一种三氯硅烷的制造方法,其特征在于,以相互独立的工艺包括使氯化氢与金属硅反应而生成三氯硅烷的第一制造工艺以及使四氯硅烷和氢与金属硅反应而生成三氯硅烷的第二制造工艺,从包含通过所述第一制造工艺得到的三氯硅烷的反应生成气体中将该三氯硅烷冷凝分离,将三氯硅烷被冷凝分离后的废气作为氢源供给至第二制造工艺。

6、专利文献4中提出的三氯硅烷的制造方法具有如下优点:能将第一制造工艺中产生的以氢为主成分的废气不进行特别的纯化处理,而是保持原样地作为氢源供给至第二制造工艺,而且,第二制造工艺也无需新加装特别的纯化装置等,能如以往那样实施。

7、然而,通过本发明人等的研究判定,在将通过专利文献4记载的方法回收到的以氢为主成分的废气用作第二制造工艺也就是使四氯硅烷和氢与金属硅反应而生成三氯硅烷时的氢源时,有时在用于所述反应的制造装置内部发生腐蚀、腐蚀破裂。特别是,判定了在经过长期连续地实施上述第二制造工艺时腐蚀、腐蚀破裂显著地发生,判定了从将上述废气经过长期连续地用作氢源的观点考虑,还存在改善的余地。

8、因此,本发明的目的在于提供一种在三氯硅烷的制造时能够有效地在工业上利用排出的包含氢的废气的方法。

9、用于解决问题的方案

10、本发明人等对上述技术问题进行了深入的研究。最初,对上述制造装置内部发生腐蚀、腐蚀破裂的主要原因进行了调查。其结果是,判定了虽然从包含三氯硅烷的反应生成气体中将该三氯硅烷冷凝分离,三氯硅烷被冷凝分离后的废气以氢为主成分,但含有微量的氯化氢。而且判定了在包含氯化氢的气体被加热至上述反应温度时,在制造装置内部发生腐蚀、腐蚀破裂。另一方面,还得到如下见解:在除了含有氢、氯化氢以外还含有氢化硅烷的情况下不易发生腐蚀、腐蚀破裂。

11、基于这些见解,对将三氯硅烷被冷凝分离后的废气用作使四氯硅烷和氢与金属硅反应而生成三氯硅烷时的氢源时的条件进行了研究,结果发现,通过将用作所述氢源时的气体中含有的氯化氢和氢化硅烷的浓度设为特定的范围,而且在将该气体供至反应前在规定的温度下加热,能抑制制造装置内部的腐蚀、腐蚀破裂的发生,并且能经过长期连续地使用所述气体,从而完成了本发明。

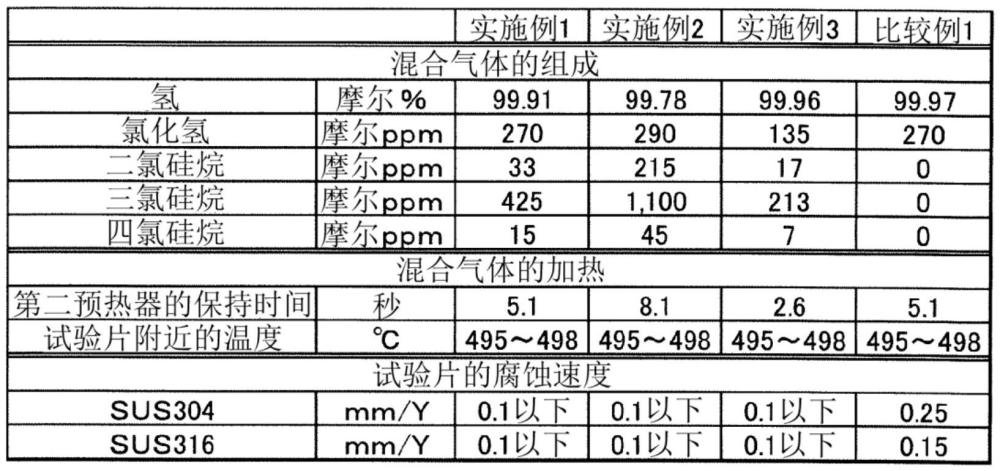

12、即本发明是一种三氯硅烷的制造方法,其特征在于,使金属硅、四氯硅烷以及包含氢的混合气体反应而生成三氯硅烷,所述包含氢的混合气体包含1~500摩尔ppm的氯化氢和100~10000摩尔ppm的氢化硅烷,在100~450℃下加热所述混合气体后,使其反应。

13、上述第一本发明优选能够采用以下的方案。

14、(1)将所述包含氢的混合气体在100~450℃下保持至少3秒后,使其反应。

15、(2)将所述包含氢的混合气体与四氯硅烷混合,接着将混合有该四氯硅烷的混合气体在100~450℃下加热。

16、(3)所述包含氢的混合气体包含从使氯化氢与金属硅反应而生成三氯硅烷而成的、包含三氯硅烷的反应生成气体中将该三氯硅烷冷凝分离,三氯硅烷被冷凝分离后的废气。

17、(4)所述包含氢的混合气体包含从使金属硅、四氯硅烷以及氢反应而生成三氯硅烷而成的、包含三氯硅烷的反应生成气体中将该三氯硅烷冷凝分离,三氯硅烷被冷凝分离后的废气。

18、(5)所述包含氢的混合气体包含从使三氯硅烷和氢反应而生成多晶硅后的废气中将该三氯硅烷冷凝分离,三氯硅烷被冷凝分离后的废气。

19、(6)通过本发明的任意的制造方法得到包含三氯硅烷的反应生成气体,接着从该反应生成气体中将该三氯硅烷冷凝分离。

20、第二本发明为一种多晶硅棒的制造方法,其中,使用如下结构的反应炉:利用钟罩(beljar)和底板将内部密闭;在所述底板设有用于保持多个硅芯线并且对该硅芯线通电的电极对;进一步设有多个用于将硅析出用原料气体供给至所述钟罩的内部空间的气体供给喷嘴,在所述多晶硅棒的制造方法中,一边对所述硅芯线通电,一边从所述气体供给喷嘴喷出硅析出用原料气体,由此使多晶硅在所述硅芯线析出,在所述硅析出用原料气体中包含通过如所述(6)的方法得到的三氯硅烷。

21、发明效果

22、根据本发明的三氯硅烷的制造方法,能将从三氯硅烷的制造中的包含三氯硅烷的反应生成气体中将三氯硅烷分离而得到的、以氢为主成分的废气用作使四氯硅烷和氢与金属硅反应而生成三氯硅烷时的氢源。特别是能抑制所述反应中的制造装置内部的腐蚀、腐蚀破裂的发生,因此能够经过长期稳定地使用该废气。

23、如此,能有效利用三氯硅烷制造时的废气,因此能大幅降低除废气所含的氢以外的氢(新供给的氢)的使用量,大幅降低三氯硅烷的制造成本。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8690.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。