一种基于熔融沉积成型的层状陶瓷及其制备方法与流程

- 国知局

- 2024-06-20 13:30:59

本发明涉及层状陶瓷制备领域,具体而言,涉及一种基于熔融沉积成型的层状陶瓷及其制备方法。

背景技术:

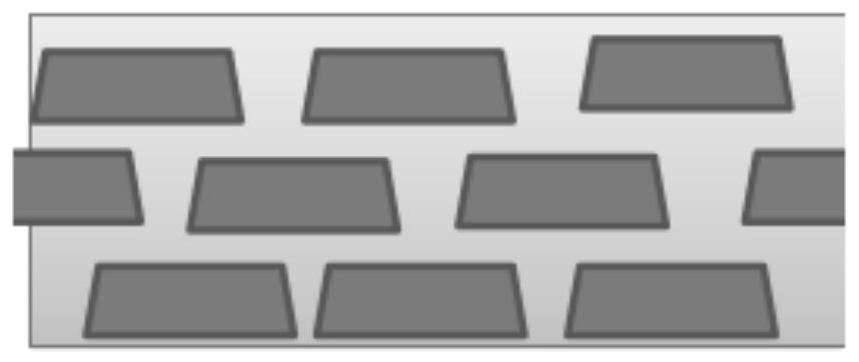

1、层状陶瓷是一类新型的复合材料,通过在高强度、高硬度的陶瓷基体层中引入强度较低、界面结合力较差的弱界面层,使裂纹扩展到该层时发生偏转、分叉,大大延长裂纹扩展路径,使陶瓷的断裂韧性和断裂功大幅提高。研究发现,相比于简单的层状结构,采用“砖-泥”式层状结构裂纹扩展路径更长,能获得更好的性能:片状硬质材料为“砖”,交错堆叠;而软质材料为“泥”,填充于硬质“砖”的间隙中。但由于叠层工艺限制,层状陶瓷难以成型复杂结构。

2、陶瓷熔融沉积成型(fdm)打印技术使用陶瓷与高分子复合的丝材,通过加热熔融后通过喷头挤出沉积到工件上,这种打印方式实现容易、设备简单、打印成本较低,并且可实现多材料复合结构的打印。但fdm打印为逐丝打印,丝与丝之间一般只是部分重叠,会存在一定的间隙,由于fdm打印的材料在加热熔融后流动性好,可以进行挤出,而挤出后冷却凝固,流动性迅速下降,难以充分填充丝间间隙。由于陶瓷是脆性材料,对缺陷很敏感,fdm打印的材料中存在的丝间间隙会使得到的材料力学性能较差。

技术实现思路

1、本发明要解决的技术问题是提供一种熔融沉积成型的层状陶瓷的制备方法,以解决常规熔融沉积成型方法制备层状陶瓷难以充分填充丝间间隙、力学性能较差的问题。

2、为了解决上述问题,本发明提供了一种基于熔融沉积成型的层状陶瓷的制备方法,包括以下步骤:

3、s1:打印丝材制备:选取热塑性树脂、陶瓷粉体和偶联剂作为原料,通过螺杆挤出制备得到陶瓷/聚合物复合线材;

4、s2:建模、打印:生成目标样品模型以及目标路径,通过熔融沉积成型打印所述打印丝材,控制打印丝间距为0.1-0.2mm,并将打印丝的上表面压为平面,完成第一层打印;

5、s3:填充:打印完成后,将打印的样品台下沉入浆料中,将浆料带入打印层,使浆料填充打印层孔隙后上升,随后刮去多余浆料;所述浆料的组分包括浆料陶瓷粉、单体树脂、引发剂以及分散剂;

6、s4:固化:等待所述步骤s3处理后的浆料固化,完成第一层层状陶瓷制备;

7、s5:持续打印:在所述第一层层状陶瓷的基础上进行熔融沉积成型打印,并使打印丝与上一层存在偏移,随后重复所述步骤s3、步骤s4的步骤,完成下一层层状陶瓷制备,直至打印完成;

8、s6:后处理:烘干所述步骤s5打印完成后的产品,进一步进行脱脂、烧结后,得到基于熔融沉积成型的层状陶瓷。

9、本发明一种基于熔融沉积成型的层状陶瓷的制备方法充分利用了熔融沉积成型打印的特点,使用高强度陶瓷作为打印丝,通过留出打印丝间缝隙,并原位填充弱界面层材料,形成类“砖-泥”结构的层状陶瓷,较传统fdm打印陶瓷,其材料更加的致密,并有更好的力学性能。

10、在步骤s3的填充中,浆料充分填充打印层孔隙后上升,而后刮刀按比当前层高度略高(一般为0.005-0.030mm)的高度刮过样品,使浆料充分填充打印丝丝间间隙并刮去多余浆料,从而起到更好的填充作用。

11、作为优选的方案,所述步骤s1中,所述热塑性树脂为聚乳酸、abs塑料、聚碳酸酯、尼龙、聚乙烯、聚丙烯、乙烯乙酸乙烯酯聚合物、石蜡和硬脂酸中的一种或几种;所述陶瓷粉体为碳化硅、氧化铝、氧化锆、氮化硅、碳化硼、氮化铝、氧化硅、氧化钇、石墨粉中的一种或几种;所述偶联剂为kh550、kh560、kh570、kh792中的一种或几种;所述热塑性树脂、陶瓷粉体和偶联剂的质量比为:(1-10):(70-90):(1-3)。

12、作为优选的方案,所述步骤s1中,所述螺杆挤出处理包括以下步骤:选取热塑性树脂、陶瓷粉体和偶联剂作为原料,取烧结助剂与所述热塑性树脂和所述陶瓷粉体一起进行干燥,随后将所述陶瓷粉体与所述偶联剂在溶液中球磨处理得到混合粉体,干燥处理后将所述混合粉体与所述热塑性树脂干混,通过双螺杆挤出造粒得到混合颗粒料,将所述混合颗粒料通过单螺杆熔融挤出,获得陶瓷/聚合物复合线材。

13、作为优选的方案,所述进行干燥的条件为:温度50-80℃,时间4-8h;所述球磨处理的条件为:在水或酒精中球磨混合;所述双螺杆挤出造粒的条件为:出口温度120-200℃;所述单螺杆熔融挤出的条件包括:加热挤出参数:预热区125~135℃,熔融区135~200℃,成型模具135~200℃;所述陶瓷/聚合物复合线材的直径为1.75-2.85mm。

14、作为优选的方案,所述步骤s2中,所述第一层打印的层厚为0.1-0.6mm,所述熔融沉积成型打印的打印头的直径为所述层厚的150%-300%。

15、在控制第一层打印的层厚为0.1-0.6mm,所述熔融沉积成型打印的打印头的直径为所述层厚的150%-300%的这一参数范围内,打印丝挤出打印头后沉积的丝被挤压成近似梯形截面,可保证间隙在后续步骤中被浆料填充,而若打印头直径小于层厚150%,截面为圆形,将存在填充死角,影响材料性能,若打印头直径大于层厚300%,则丝材边缘会有较严重的鼓起,影响打印面的质量。同时单层厚度在所述范围时层状结构的效果较好,单层过厚层状结构不能起到强韧化作用,单层过薄则容易产生打印缺陷,因此结合本发明上述打印步骤,将打印的上述参数控制在范围内,能够协同其他步骤,进一步地加强产品的力学性能。

16、作为优选的方案,所述步骤s3中,所述浆料陶瓷粉与所述陶瓷粉体的成分一致,且所述浆料陶瓷粉的粒径为所述打印丝间距的10%以下;所述单体树脂为hema、hdda、thfa、acmo、dpha、oppea、a-bpef、pua、tmpta、pptta、tpgda、iboa中的一种或多种;所述引发剂为907引发剂、784引发剂、819引发剂、tpo引发剂、itx引发剂、bdk引发剂中的一种或多种;所述分散剂为kos、tego、byk、solsperse、vok系列分散剂中的一种或多种;所述浆料陶瓷粉、单体树脂、引发剂以及分散剂的质量比为(60-90):(10-40):(0-7):(1-9);所述填充过程中需保持环境真空状态。

17、设计陶瓷瓷粉的粒径为所述打印丝间距的10%以下,能够使陶瓷颗粒可顺利填入缝隙,从而起到更好的填充的作用;在填充过程中持环境真空状态,以避免因缝隙中的空气未及时排出而导致的浆料填充不完全。

18、作为优选的方案,所述步骤s4中,所述浆料固化的方式为通过紫外光或电子束照射进行固化。

19、由于本发明独特的采用先熔融沉积成型打印,再通过浆料填充上述熔融沉积成型打印后的打印丝间距,因此特殊采用了紫外光或电子束照射对上述填充后的浆料以及打印丝材进行加快的固化,同时也进一步地提高了固化效果,在基于打印、填充的前提下,进一步地加强了整体的结构强度。

20、作为优选的方案,所述步骤s5中,所述偏移的距离为所述打印丝宽度的20%-80%。

21、通过打印丝偏移的设计,使得本发明的打印+固化成为了类似“砖-泥”结构的层状陶瓷,进一步地加强了结构的力学性能,将偏移的距离设计为所述打印丝宽度的20%-80%,能够更好的实现结构的稳固性。

22、作为优选的方案,所述步骤s6中,所述烘干的条件为:在烘箱中进行热处理1-24h,温度为80-200℃;所述脱脂的条件为:以0.05-0.5℃/min速度升温至700-1000℃,保温1-5h。

23、所述烘干的处理能够使未完全固化的树脂完全固化,并改善各层间的结合,同时,加热温度应小于打印丝材的挤出温度,以免材料塌陷。

24、本发明要解决的另一个技术问题是:提供一种基于熔融沉积成型的层状陶瓷,解决传统层状陶瓷制备方法难以成型复杂结构的问题。

25、为了解决上述问题,本发明提供了一种基于熔融沉积成型的层状陶瓷,所述层状陶瓷由上述制备方法制备而得,可以实现三维模型的直接成型。

本文地址:https://www.jishuxx.com/zhuanli/20240619/8677.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表