一种氮化物陶瓷的制备方法及其制备系统与流程

- 国知局

- 2024-06-20 13:49:11

本发明涉及氮化物陶瓷制备,尤其涉及一种氮化物陶瓷的制备方法及其制备系统。

背景技术:

1、氮化物陶瓷是一类重要的结构与功能材料,具有良好的力学、化学、电学、热学及高温物理性能,在冶金、航空、化工、陶瓷、电子、机械及半导体等行业具有广泛的应用。氮化硅、氮化铝是研究与应用的热点。其中,氮化铝陶瓷具有高热导率(理论热导率320w·m-1·k-1),优良的电绝缘性能、与硅和砷化镓等芯片材料的热膨胀系数相近、较低的介电常数和介电损耗,无毒等优异性能,使之成为高能/高频集成电路中陶瓷散热器件的理想候选材料,受到学术界和产业界的广泛关注。随着科技技术的发展革新,对于高导热的异形陶瓷部件的需求日益增长,例如:微电子技术领域中的三维异形陶瓷封装和散热器件(微通道基板)、捷联惯性导航系统用动力调谐陀螺仪的永磁力矩器骨架、大功率led异型绝缘散热器件等均需要使用高导热的陶瓷异形部件。氮化硅陶瓷的理论热导率高达200-320w·m-1·k-1,且力学性能优良,弯曲强度可达600-900mpa,断裂韧性可达4-7mpa·m1/2,是大功率半导体器件理想的散热基板材料,在航天航空、电动汽车、轨道交通、光伏逆变、风力发电、智能电网、大型工业自动化变频伺服等领域具有广阔的应用前景。

2、氮化物陶瓷成型过程中需要将所述浸渗坯体依次进行干燥、煅烧和烧结处理,得到氮化物陶瓷,在干燥过程中通常用传送带将坯体输送至干燥箱内,但胚体与传送装置接触的一面容易干燥不彻底,为将胚体表面完全干燥,现提供一种氮化物陶瓷的制备方法及其制备系统。

技术实现思路

1、为了解决上述背景技术中提到的问题,本发明提供一种氮化物陶瓷的制备方法及其制备系统。

2、为了实现上述目的,本发明采用了如下技术方案:

3、一种氮化物陶瓷的制备方法,包括以下步骤:

4、s1、将氮化物陶瓷混合物依次进行成型和预烧处理,得到预烧坯体;

5、s2、将所述预烧坯体浸入非水基浸渗剂溶液中进行浸渗处理,然后去除所述预烧坯体表面的残余非水基浸渗剂溶液后,再将其浸入沉淀剂溶液中进行原位沉淀,得到浸渗坯体;

6、s3、将所述浸渗坯体依次进行干燥、煅烧和烧结处理,得到氮化物陶瓷。

7、优选地,步骤s1中,所述预烧坯体的孔隙率为20-50%;

8、优选地,步骤s1中,所述预烧处理是将成型后的氮化物陶瓷坯体置于气氛炉内,在流动氮气气氛下,以5~10℃/min的加热速率升温至1400~1600℃,并保温1~2h,然后随炉冷却至室温,得到预烧坯体。

9、优选地,步骤s3中,所述干燥温度为50~80℃,干燥时间为2~12h。

10、优选地,步骤s3中,所述煅烧处理工艺为:以2~10℃/min的加热速率升温至300~450℃,并保温2~6h,然后随炉冷却。

11、优选地,步骤s3中,所述烧结工艺为:以5~10℃/min的加热速率升温至1700~2000℃,保温2~8h,然后随炉冷却,得到氮化铝陶瓷。

12、优选地,所述氮化物陶瓷混合物中的氮化物选自氮化铝、氮化硅、氮化硼、氮化镓、氮化钛或过渡金属氮化物中的一种或几种混合。

13、优选地,所述非水基浸渗剂溶液选自硝酸钇的乙醇溶液、硝酸钇的异丙醇溶液、硝酸镧的乙醇溶液、硝酸钐的乙醇溶液、硝酸钐的丙酮溶液、硝酸镝的乙醇溶液、硝酸镝的乙醚溶液、硝酸镁的乙醇溶液中的一种或几种混合。

14、优选地,所述沉淀剂溶液选自乙二胺的乙醇溶液、乙二胺的丙酮溶液、二乙胺的异丙醇溶液、二乙胺的乙醇溶液、二乙胺的乙醚溶液中的一种或几种混合。

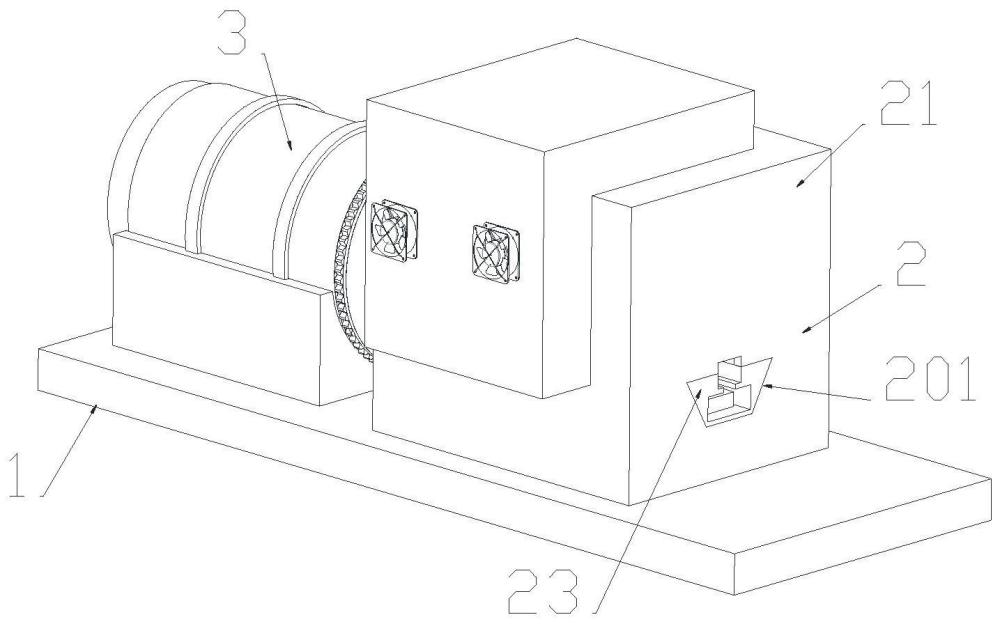

15、一种氮化物陶瓷的制备系统,包括底座,所述底座顶端设有干燥组件以及翻转组件,干燥组件包括干燥箱,干燥箱顶端设有工作台,工作台顶端开设有滑槽,滑槽内滑动连接有滑动架,滑动架内部开设有安装槽,安装槽内安装有推动组件,安装槽顶端开设有第一滑动槽,第一滑动槽内滑动连接有滑动壳,滑动壳顶端开设有放置槽,放置槽内设有放置模具,干燥箱上还设有热风组件。

16、进一步地,所述干燥组件包括固定连接在底座顶端的干燥箱,干燥箱内壁顶端设有工作台,工作台侧壁设有第一电机,第一电机输出端设有第一齿轮,滑动架底端设有齿轨,齿轨与第一齿轮啮合连接。。

17、进一步地,所述翻转组件包括固定在底座顶端的固定架,固定架顶端固定连接有固定筒,固定筒内转动连接有转动筒,转动筒内壁设有固定柱,固定柱侧壁转动连接有转动柱,转动柱顶端螺纹连接有升降柱,升降柱顶端设有翻转放置架,转动筒内侧壁等距设有伸缩杆,伸缩杆顶端与翻转放置架底端固定连接,翻转放置架内设有翻转放置槽,转动筒外壁设有转动槽,转动槽内转动连接有转动环,转动环内侧壁设有不完全齿轮,固定架顶端设有第二电机,第二电机输出端设有驱动齿轮,驱动齿轮与转动环啮合连接。

18、进一步地,所述所述转动柱侧壁上设有第二锥齿轮,转动筒内壁设有连接架,连接架上设有转轴,转轴其中一端设有第一锥齿轮,转轴另一端设有第二齿轮,第二齿轮与不完全齿轮啮合连接,转动槽设有弧形槽,不完全齿轮与弧形槽滑动连接。

19、与现有技术相比,本发明的有益效果是:

20、1、本申请能解决传统的水基浸渗沉淀技术中由于氮化物陶瓷粉体的水解和氧杂质的额外引入而使其热导率降低的技术难题,且浸渗后的原位沉淀使得烧结助剂分散均匀性良好,克服了传统球磨混料工艺中烧结助剂不均匀分散导致其热导率和致密度降低的技术缺陷。

21、2、通过将放置有陶瓷胚体的放置模具置于放置槽,转动螺纹杆推动滑动杆移动,通过从动齿轮与第二齿轨啮合连接带动转轴转动,通过限位槽与限位栓抵接带动按压块向下移动,对放置模具进行固定,便于上料进行烘干。

22、3、陶瓷胚体位于放置模具上烘干一面后,通过推动组件将滑动壳推动至翻转组件内部且位于滑动壳顶端,启动第二电机,通过驱动齿轮与转动环啮合连接带动转动筒转动,陶瓷胚体落入另一个放置模具上,未烘干的表面露出,通过推动组件将滑动壳推动至干燥箱再次干燥,即可完全干燥陶瓷胚胎表面。

技术特征:1.一种氮化物陶瓷的制备方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的一种氮化物陶瓷的制备方法,其特征在于:所述氮化物陶瓷混合物中的氮化物选自氮化铝、氮化硅、氮化硼、氮化镓、氮化钛或过渡金属氮化物中的一种或几种混合。

3.根据权利要求1所述的一种氮化物陶瓷的制备方法,其特征在于:所述非水基浸渗剂溶液选自硝酸钇的乙醇溶液、硝酸钇的异丙醇溶液、硝酸镧的乙醇溶液、硝酸钐的乙醇溶液、硝酸钐的丙酮溶液、硝酸镝的乙醇溶液、硝酸镝的乙醚溶液、硝酸镁的乙醇溶液中的一种或几种混合。

4.根据权利要求1所述的一种氮化物陶瓷的制备方法,其特征在于:所述沉淀剂溶液选自乙二胺的乙醇溶液、乙二胺的丙酮溶液、二乙胺的异丙醇溶液、二乙胺的乙醇溶液、二乙胺的乙醚溶液中的一种或几种混合。

5.一种氮化物陶瓷的制备系统,其特征在于:包括底座(1),所述底座(1)顶端设有干燥组件(2)以及翻转组件(3),干燥组件(2)包括干燥箱(21),干燥箱(21)顶端设有工作台(22),工作台(22)顶端开设有滑槽,滑槽内滑动连接有滑动架(23),滑动架(23)内部开设有安装槽(231),安装槽(231)内安装有推动组件(24),安装槽(231)顶端开设有第一滑动槽(232),第一滑动槽(232)内滑动连接有滑动壳(35),滑动壳(35)顶端开设有放置槽(351),放置槽(351)内设有放置模具(352),干燥箱(21)上还设有热风组件。

6.根据权利要求5所述的的一种氮化物陶瓷的制备系统,其特征在于:所述干燥组件(2)包括固定连接在底座(1)顶端的干燥箱(21),干燥箱(21)内壁顶端设有工作台(22),工作台(22)侧壁设有第一电机(2201),第一电机(2201)输出端设有第一齿轮(2202),滑动架(23)底端设有齿轨(233)。

7.根据权利要求5所述的一种氮化物陶瓷的制备系统,其特征在于:翻转组件(3)包括固定在底座(1)顶端的固定架(31),固定架(31)顶端固定连接有固定筒(32),固定筒(32)内转动连接有转动筒(33),转动筒(33)内壁设有固定柱(332),固定柱(332)侧壁转动连接有转动柱(333),转动柱(333)顶端螺纹连接有升降柱(334),升降柱(334)顶端设有翻转放置架(34)。

8.根据权利要求7所述的一种氮化物陶瓷的制备系统,其特征在于:所述转动筒(33)内侧壁等距设有伸缩杆(3301),转动筒(33)外壁设有转动槽(331),转动槽(331)内转动连接有转动环(3311),转动环(3311)内侧壁设有不完全齿轮(3313),固定架(31)顶端设有第二电机(3302),第二电机(3302)输出端设有驱动齿轮(3303)。

9.根据权利要求7所述的一种氮化物陶瓷的制备系统,其特征在于:所述转动柱(333)侧壁上设有第二锥齿轮(339),转动筒(33)内壁设有连接架(335),连接架(335)上设有转轴(336),转轴(336)其中一端设有第一锥齿轮(337),转轴(336)另一端设有第二齿轮(338),转动槽(331)设有弧形槽。

技术总结本发明公开了一种氮化物陶瓷的制备方法及其制备系统,包括以下步骤:S1、将氮化物陶瓷混合物依次进行成型和预烧处理,得到预烧坯体;S2、将所述预烧坯体浸入非水基浸渗剂溶液中进行浸渗处理,然后去除所述预烧坯体表面的残余非水基浸渗剂溶液后,再将其浸入沉淀剂溶液中进行原位沉淀,得到浸渗坯体;S3、将所述浸渗坯体依次进行干燥、煅烧和烧结处理,得到氮化物陶瓷。本发明克服了现有技术的不足,设计合理,具有较高的社会使用价值和应用前景。技术研发人员:陈博,蒋学鑫受保护的技术使用者:安徽壹石通材料科技股份有限公司技术研发日:技术公布日:2024/6/18本文地址:https://www.jishuxx.com/zhuanli/20240619/9236.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表