一种气阀用奥氏体耐热钢及其制备方法与流程

- 国知局

- 2024-06-20 14:06:36

本发明属于金属材料领域,尤其是一种气阀用奥氏体耐热钢及其制备方法。

背景技术:

1、气阀钢是一种用于制作内燃机的进气和排气阀门的专用钢材(合金),按组织结构将其分为马氏体气阀钢、奥氏体气阀钢和高温合金三个类别。

2、气阀钢的工作温度为300~900℃,一般在汽油、柴油燃烧废气的高温腐蚀、气流冲刷和气阀与缸体摩擦下工作,长期承受高温往复冲击应力作用。因此,要求该钢种必须具备良好的高温强度、耐磨性、热疲劳强度、耐蚀性、高韧性和高温抗氧化性等性能。

3、奥氏体气阀钢的使用温度达到500℃以上,常在高档汽车进气排气阀、重型卡车排气阀、机车、船舰高速柴油机进气排气阀等部件使用,应用范围涵盖汽车、摩托车、船舰、内燃机车、坦克、石油钻机、工程机械、矿山机械、通讯等国民经济的多个领域,常见牌号有21-4n(5cr21mn9ni4n)、21-4nwnb(5cr21mn9ni4nb2wn)、21-12n(20cr21ni12n)等。钢中一般含有15~21%的cr、8~10%的mn、3~5%的ni、0.2~0.5%的n以及一些碳氮化物形成元素nb、mo、w等,属于高合金钢种。

4、由于奥氏体气阀钢中锰、n含量较高,添加w、nb使得晶界碳化物的析出行为更加复杂,所以热成型性比较差,容易出现锻造边裂、掉块等问题,为避免出现这些问题,必须在成分设计和工艺上进行优化。

5、公开号cn105839028a,公开了奥氏体耐热气阀钢制造方法,该发明耐热钢化学成分为:c 0.45~0.55%、si 0.08~0.45%、mn 8.00~10.00%、cr 20.00~22.00%、ni 3.50~5.00%、cu≤0.30%、w 0.80~1.50%、n 0.45~0.55%、nb 1.80~2.50%、al≤0.02%、mg≤0.010%、ca 0.001~0.01%、b 0.001~0.006%、re 0.005~0.020%,其余为fe和不可避免的杂质,其中,c+n≥0.90,nb/c 2~5,(mn+si)/al≥200。该发明通过合理的成分设计和工艺优化,解决了奥氏体耐热气阀钢锻造开裂问题,是一个非常优秀的技术方案。但是,该发明耐热钢成分相对复杂,n、ca等成分精确控制难度较大,需要很高的冶金技术水平,很难规模化推广。

6、公开号cn103397276a,公开了一种高强度节镍型气阀钢及其制备方法,该气阀钢化学成分为:c 0.01~0.25%、si 0.5~1.8%、mn 0.20~1.80%、p≤0.030%、s≤0.030%、cr16.0~24.0%、ni 18.0~28.0%、al 0.5~2.5%、ti 1.5~3.5%、nb 0.5~2.5%、v 0.1~0.5%、zr0.001~0.050%、ce 0.001~0.030%、cu≤0.30%、余量为 fe 和不可避免的杂质。采用感应炉熔炼、真空自耗(电渣重熔)、锻造、轧制、固溶等工序制备该气阀钢,产品性能优异。但该发明ni含量较高,生产成本较高,限制了其应用范围。

技术实现思路

1、本发明的目的是提供一种低成本、性能好的气阀用奥氏体耐热钢及其制备方法。

2、为实现上述技术目的,本发明所采取的技术方案是:

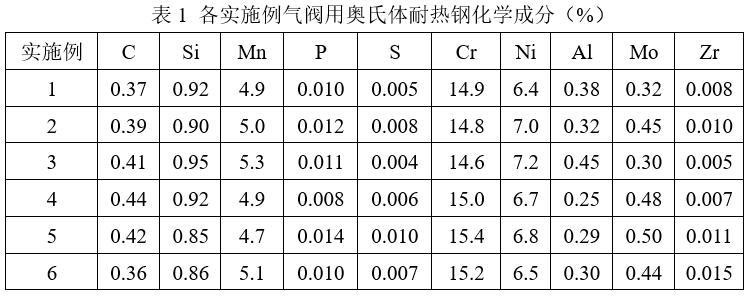

3、一种气阀用奥氏体耐热钢,其化学成分按质量百分比计为:c 0.36~0.44%、si0.85~0.95%、mn 4.7~5.3%、p≤0.015%、s≤0.010%、cr 14.6~15.4%、ni 6.4~7.2%、al0.25~0.45%、mo 0.3~0.5%、zr 0.005~0.015%,余量为fe和不可避免杂质。

4、本发明的成分选择及含量范围确定原理为:

5、设计加入c,能增加强度,稳定奥氏体组织;与mo、cr也能形成细小弥散的碳化物,起沉淀强化作用。c的范围为0.36~0.44%,过低作用不明显,过高则钢的塑性和韧性下降明显。

6、设计加入0.85~0.95%的si除了起强化作用外,还可改变钢中夹杂物形态,改善基体的高温抗氧化性能。

7、设计加入4.7~5.3%的mn,与6.4~7.2%的ni共同稳定奥氏体组织,也会形成一定的固溶强化效果。中等含量的锰对材料的塑性不利有限,在合理的工艺设计下完全可以避免材料的难变形性。

8、cr 是气阀钢中抗高温氧化和抗高温腐蚀的最主要元素。研究表明,钢中加入12.5%的cr就能起到抗氧化耐蚀作用,cr能在钢的表面形成一层致密的cr2o3膜,能阻止o、s、n等腐蚀性气体向钢中扩散。本发明添加了al,会形成外膜cr2o3+内膜αal2o3的双膜结构,显著提高钢的抗氧化及耐蚀性能。由于添加了al,cr的设计含量较常见的奥氏体气阀钢少一些,为14.6~15.4%。

9、加入了0.25~0.45%的铝,时效过程中与镍形成了弥散分布的ni3al金属间化合物,作为主要强化相之一,有效弥补了气阀钢在使用过程中因碳化物(如cr23c6、mo2c)的分解造成的强度损失;铝也可提高钢的高温抗氧化能力。我们的试验表明,铝的加入量为0.25~0.45%时最为合适,高于0.45%后,会消耗过多的镍,影响奥氏体的稳定性,低于0.25%则强度提升不明显。

10、设计加入0.3~0.5%的mo,主要是提高高温强度和改善热处理性能,也能起到细化晶粒和碳化物析出强化的作用。

11、设计加入0.005~0.015%的元素zr,显著提高高温晶界强度;也会与c易形成细小弥散的zrc,起沉淀强化作用。

12、p、s作为气阀钢中有害元素,则越低越好,考虑到成本和各工序特征,规定p≤0.015%、s≤0.010%。

13、本发明所述气阀用奥氏体耐热钢的性能如下:晶粒度不低于6级;硬度为31.8~35.6hrc,偏差≤1.2hrc,室温非比例延伸强度560~580mpa、抗拉强度840~870mpa、断后伸长率≥10%、断面收缩率≥12%;500℃、750℃短时屈服强度分别不低于360mpa、250mpa;500℃、750℃短时抗拉强度分别不低于675mpa、410mpa。

14、本发明气阀用奥氏体耐热钢的制备方法,包括真空感应熔炼、电渣重熔、锻造和热处理工序。

15、本发明所述真空感应熔炼工序:使用真空感应炉冶炼,浇铸成自耗电极;其具体操作如下:

16、装炉:按设计成分配料,将纯铁、电解镍、钼铁、金属铬装入氧化镁预制坩埚内,碳粉、单晶硅、电解锰、金属锆、铝粒装入二次加料仓;

17、熔化、精炼:抽真空至≤10pa,送电熔化,全部熔清后,升温至1620~1660℃,调节真空≤0.5pa精炼,至钢液[o]≤15ppm、[n]≤15ppm、[h]≤1ppm;

18、合金化:停真空,充入5000~30000pa氩气,调整温度至1530~1560℃,加入单晶硅、碳粉、电解锰、铝粒、金属锆,熔清后,微调成分至合格;

19、出钢:调整温度至1500~1520℃,浇铸成电极。

20、本发明所述电渣重熔工序:将真空感应熔炼工序浇铸的自耗电极退火、打磨后电渣重熔,得到电渣锭;其具体操作如下:

21、准备:将渣料在600~800℃加热炉中烘烤8~12h,成分为38~42%caf2、25~30%cao、19~21%al2o3、5~10%sio2、3~7%zro2;将真空锭打磨、焊接至假电极上;底水箱中心铺引锭板,引锭板上放置引弧剂,安装结晶器、气氛保护罩、自耗电极;连接水路、气路、烟道;

22、起弧化渣:下降电极,送电起弧,加入渣料,化渣期电压25~50v、电流2500~6000a,持续25~60min;

23、重熔:进入重熔期后,调整电压45~65v、电流4500~9000a、熔速3.5~6kg/min,至电极剩余50~150kg时补缩;

24、补缩:进入补缩期后,30~50min内将电压、电流由45~50v、4500~6000a逐渐降为25~35v和3000~3500a,再保持15~30min后结束熔炼。

25、本发明所述锻造工序:将电渣重熔工序得到的电渣锭装炉后,采用三段式升温将其加热至1200~1250℃、保温4~6h后,在温度为950~1150℃之间,锭锻造成φ60~100mm圆钢,锻压比≥8,锻后空冷至室温。

26、进一步地,本发明所述锻造工序,第一阶段升温速率≤80℃/h,升温至500~550℃时,保温1~2h;第二阶段升温速率≤100℃/h,升温至700~750℃时,保温2~3h;第三阶段升温速率≤150℃/h,升温至1200~1250℃时,保温4~6h。

27、本发明所述热处理工序:将锻造工序得到的锻材以≤100℃/h的升温速率升温至1040~1100℃,保温固溶5~7h后,空冷至室温;再以≤100℃/h的升温速率升温至780~800℃、保温1~2h后,在700~720℃→740~760℃→700~720℃三段时效,每段保温5~6h,最后空冷。

28、本发明具有以下有益技术效果:

29、(1)本发明成分设计时做了全面优化,采用碳化物和ni3al作为主要强化相,有效弥补碳化物的高温不稳定性,避免高温强度损失。

30、(2)本发明设计的工艺为真空感应熔炼、电渣重熔、锻造和热处理,整个工艺流程相对简单。真空感应熔炼,能有效控制o、n、h等气体含量,确保c、si、mn、cr、mo、al、zr等元素的成分命中率;经电渣重熔后,mn、cr、ni等元素的成分均匀性得到保障,p、s、夹杂物等有害成分进一步降低,凝固组织也更加均匀致密;大变形率、多向锻造工艺,可有效打碎凝固粗大枝晶和大颗粒共晶碳化物,细化晶粒和奥氏体组织;合理的固溶时效处理,可保证碳化物、ni3al细小弥散析出,达到最佳的沉淀强化作用。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9552.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表