一种电渣钢的生产方法与流程

- 国知局

- 2024-06-20 14:07:30

本发明属于合金结构钢生产,具体涉及一种电渣钢的生产方法。

背景技术:

1、电渣是一种二次精炼技术,集钢水二次精炼与定向凝固相结合的综合冶金铸造过程。其原理是电流通过液态渣池渣阻热,将金属电极熔化,熔化的金属汇集成熔滴,滴落时穿过渣层进入金属熔池,然后于水冷结晶器中结晶凝固成钢锭。由于电渣过程si、mn元素烧损不合格,导致轧材性能不合格,而且由于电渣锭直径的增加而带来的凝固作用减弱,影响着钢锭内部中心缩孔、疏松等级,从而影响铸件质量、影响稳定性。

技术实现思路

1、本发明要解决的问题是提高电渣钢的成品合格率,提出一种电渣钢的生产方法。

2、为实现上述目的,本发明通过以下技术方案实现:

3、一种电渣钢的生产方法,所述的一种电渣钢的生产方法的工艺流程为转炉冶炼+lf+vd→圆坯连铸→缓冷→抛丸→电渣重熔→罩冷→大棒轧制→缓冷→退火→矫直→修磨→探伤→检验检查→上交;

4、所述的一种电渣钢的材料成分为:碳含量0.30~0.32wt%、硅含量1.08~1.15wt%、锰含量0.95~1.25wt%、铬含量0.95~1.05wt%、铝含量0.035~0.050wt%、钛含量0.015~0.025wt%、磷含量≤0.015wt%、硫含量≤0.010wt%、余量为铁。

5、进一步的,所述转炉冶炼步骤中出钢时渣料配比及用量:白灰600kg、脱氧脱硫精炼渣300kg,出钢加入al锭100kg,出钢时控制c为0.08~0.10wt%,出钢p≤0.012wt%,出钢温度1610~1640℃。

6、进一步的,所述lf精炼步骤中一次送电时加入石灰200~300kg,混合脱氧剂70kg,白渣保持时间15~20min;vd真空步骤中真空度≤67pa,真空保持时间15~30分钟,破空后定氢≤1.2ppm,软吹时间15~20min,破空后加入包保温剂及碳化稻壳,以渣面微动、不裸露钢液为准。

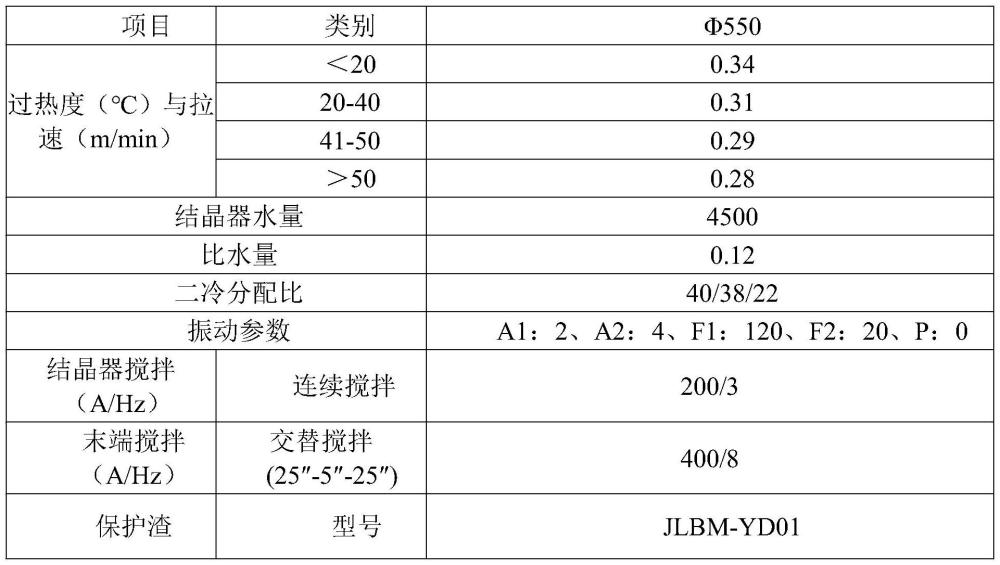

7、进一步的,所述圆坯连铸步骤中液相线温度1491℃,连铸过热度按20~30℃控制,拉速控制在0.31m/min,结晶器保护渣采用jlbm-yd01保护渣,结晶器水流量4500l/min,电磁搅拌连续搅拌电流200a、频率3hz,末端电磁搅拌正向搅拌25s然后停5s,再反向搅拌25s然后停5s,搅拌电流400a、频率8hz。

8、进一步的,所述圆坯连铸后的缓冷步骤入坑温度500~520℃,保温时间60~70h开盖,起坑温度≤200℃。

9、进一步的,所述抛丸次数为2次,抛丸后检查坯料表面,保证坯料表面良好,无油、无表面结疤、无氧化铁皮、无表面锈蚀。

10、进一步的,所述电渣重熔步骤采用四元渣冶炼,包括caf2、al2o3、cao、mgo,用量分别为60kg、90kg、40kg、10kg,加渣时间内均匀加渣,保证渣料加热温度≥800℃,保温时间6~7h,设置加渣时间35min,精炼时间35min,提电流时间≤30min,提工艺电流时间≤30min,模冷时间90min,罩冷时间96h,电渣重熔过程做好氩气保护。氩气流量0.6~1.0m3/h,控制电渣锭化学成分si较电极坯料熔炼成分低0.04~0.17wt%,mn低0.07~0.15wt%,ti低0.08~0.01wt%。

11、进一步的,所述大棒轧制采用冷装方式,预热段温度为800~860℃,加热1段温度为950~1150℃,加热2段温度为1220~1280℃,均热段温度为1230~1270℃,总加热时间8~10h,高温扩散时间3.5~4h,轧制尺寸按正偏差轧制,切断方式为锯切。

12、进一步的,所述大棒轧制后的缓冷下坑温度500~550℃,缓冷时间48小时。

13、根据权利要求9所述的一种大规格轴承钢的生产方法,其特征在于,所述退火步骤为缓冷后进行690~710℃保温0.7~0.9q,q为装炉量,炉冷3h。

14、本发明的有益效果:

15、本发明所述的一种电渣钢的生产方法,制备的电渣钢材性能合格,杜绝了质量原因导致的钢材损失。

技术特征:1.一种电渣钢的生产方法,其特征在于,所述的一种电渣钢的生产方法的工艺流程为转炉冶炼+lf+vd→圆坯连铸→缓冷→抛丸→电渣重熔→罩冷→大棒轧制→缓冷→退火→矫直→修磨→探伤→检验检查→上交;

2.根据权利要求1所述的一种电渣钢的生产方法,其特征在于,所述转炉冶炼步骤中出钢时渣料配比及用量:白灰600kg、脱氧脱硫精炼渣300kg,出钢加入al锭100kg,出钢时控制c为0.08~0.10wt%,出钢p≤0.012wt%,出钢温度1610~1640℃。

3.根据权利要求2所述的一种电渣钢的生产方法,其特征在于,所述lf精炼步骤中一次送电时加入石灰200~300kg,混合脱氧剂70kg,白渣保持时间15~20min;vd真空步骤中真空度≤67pa,真空保持时间15~30分钟,破空后定氢≤1.2ppm,软吹时间15~20min,破空后加入包保温剂及碳化稻壳,以渣面微动、不裸露钢液为准。

4.根据权利要求3所述的一种电渣钢的生产方法,其特征在于,所述圆坯连铸步骤中液相线温度1491℃,连铸过热度按20~30℃控制,拉速控制在0.31m/min,结晶器保护渣采用jlbm-yd01保护渣,结晶器水流量4500l/min,电磁搅拌连续搅拌电流200a、频率3hz,末端电磁搅拌正向搅拌25s然后停5s,再反向搅拌25s然后停5s,搅拌电流400a、频率8hz。

5.根据权利要求4所述的一种电渣钢的生产方法,其特征在于,所述圆坯连铸后的缓冷步骤入坑温度500~520℃,保温时间60~70h开盖,起坑温度≤200℃。

6.根据权利要求5所述的一种电渣钢的生产方法,其特征在于,所述抛丸次数为2次,抛丸后检查坯料表面,保证坯料表面良好,无油、无表面结疤、无氧化铁皮、无表面锈蚀。

7.根据权利要求6所述的一种电渣钢的生产方法,其特征在于,所述电渣重熔步骤采用四元渣冶炼,包括caf2、al2o3、cao、mgo,用量分别为60kg、90kg、40kg、10kg,加渣时间内均匀加渣,保证渣料加热温度≥800℃,保温时间6~7h,设置加渣时间35min,精炼时间35min,提电流时间≤30min,提工艺电流时间≤30min,模冷时间90min,罩冷时间96h,电渣重熔过程做好氩气保护。氩气流量0.6~1.0m3/h,控制电渣锭化学成分si较电极坯料熔炼成分低0.04~0.17wt%,mn低0.07~0.15wt%,ti低0.08~0.01wt%。

8.根据权利要求7所述的一种电渣钢的生产方法,其特征在于,所述大棒轧制采用冷装方式,预热段温度为800~860℃,加热1段温度为950~1150℃,加热2段温度为1220~1280℃,均热段温度为1230~1270℃,总加热时间8~10h,高温扩散时间3.5~4h,轧制尺寸按正偏差轧制,切断方式为锯切。

9.根据权利要求8所述的一种电渣钢的生产方法,其特征在于,所述大棒轧制后的缓冷下坑温度500~550℃,缓冷时间48小时。

10.根据权利要求9所述的一种电渣钢的生产方法,其特征在于,所述退火步骤为缓冷后进行690~710℃保温0.7~0.9q,q为装炉量,炉冷3h。

技术总结一种电渣钢的生产方法,属于合金结构钢生产技术领域。为提高电渣钢的成品合格率,本发明所述的一种电渣钢的生产方法的工艺流程为转炉冶炼+LF+VD→圆坯连铸→缓冷→抛丸→电渣重熔→罩冷→大棒轧制→缓冷→退火→矫直→修磨→探伤→检验检查→上交;所述的一种电渣钢的材料成分为:碳含量0.30~0.32wt%、硅含量1.08~1.15wt%、锰含量0.95~1.25wt%、铬含量0.95~1.05wt%、铝含量0.035~0.050wt%、钛含量0.015~0.025wt%、磷含量≤0.015wt%、硫含量≤0.010wt%、余量为铁。本发明制备的电渣钢材性能合格,杜绝了质量原因导致的钢材损失。技术研发人员:马天超,陈列,张立明,董贵文,陶立志,张贵成,马忠存,马天慧,李庆斌受保护的技术使用者:建龙北满特殊钢有限责任公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9586.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表