硅脱氧不锈钢以及避免夹杂物析晶镁铝尖晶石的冶炼方法

- 国知局

- 2024-06-20 14:11:44

本发明属于炼钢,具体涉及一种硅脱氧不锈钢以及避免夹杂物析晶镁铝尖晶石的冶炼方法。

背景技术:

1、大多数不锈钢品种的冶炼均采用硅脱氧,以避免采用al脱氧使钢中产生镁铝尖晶石夹杂物,从而避免对钢材热加工、冷加工和产品性能的危害。不锈钢脱氧主要采用基于硅脱氧的夹杂物塑性化处理工艺。氧化物夹杂的塑性变形能力主要与其熔化温度直接相关,氧化物夹杂的破碎能力主要与其弹性模量有关。一直以来,夹杂物控制思路主要是采用“低熔点化”控制思路,以提高夹杂物的塑性。此外,也有生产实践是通过夹杂物成分控制,获得低弹性模量夹杂物,实现帘线钢夹杂物在钢轧制过程中良好的破碎。

2、硅脱氧不锈钢中氧化物夹杂可分为两类,分别为cao-sio2-mgo-al2o3和mno-sio2-al2o3系。cao-sio2-mgo-al2o3系夹杂物尺寸大,对不锈钢加工和性能的危害更大。低熔点化是硅脱氧不锈钢夹杂物控制目标,然而,低熔点cao-sio2-mgo-al2o3系夹杂物在随着钢液冷却和凝固,以及在后续钢加热过程中,通常会由氧化物夹杂内部析出高熔点的镁铝尖晶石相夹杂物。这些由氧化物夹杂内部析出的镁铝尖晶石对不锈钢热加工、冷加工和产品性能有严重危害。通常在炼钢过程中已将氧化物夹杂成分控制在了具有良好塑性的低熔点区,但在凝固后的铸锭或连铸坯,单个夹杂物内部仍富集了大尺寸的高熔点镁铝尖晶石。因此,控制不锈钢中氧化物夹杂的结晶已成为制约夹杂物塑性化效果的瓶颈。

技术实现思路

1、为解决上述技术问题,本发明的目的是提供一种硅脱氧不锈钢以及新型、高效的避免夹杂物析晶镁铝尖晶石的冶炼方法,通过控制硅脱氧不锈钢冶炼过程钢液中低al和低mg含量,降低lf精炼过程中顶渣碱度,从而达到限制钢液中低熔点夹杂物在冷却和凝固过程中析晶镁铝尖晶石。

2、为达到上述目的,本发明所采用的技术方案是:

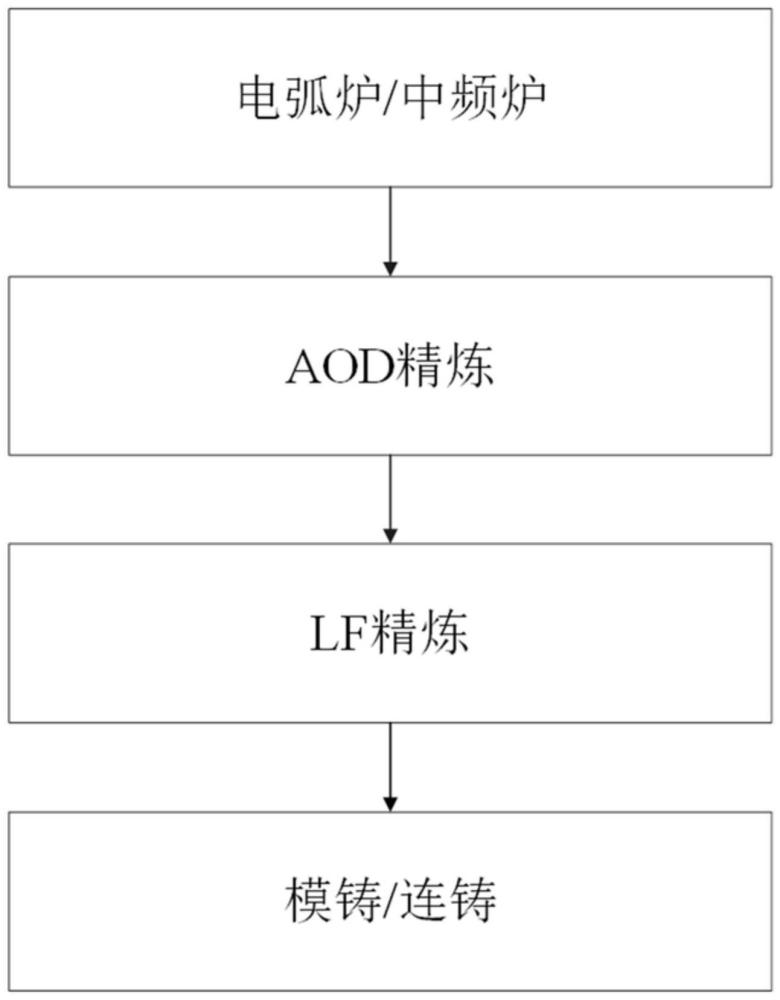

3、根据本发明技术方案的第一方面,提供一种硅脱氧不锈钢避免夹杂物析晶镁铝尖晶石的冶炼方法,包括以下步骤:

4、步骤1:电弧炉或中频炉熔炼,根据钢种所需成分配料,获得s≤0.0035%的钢水兑入aod冶炼;

5、步骤2:aod冶炼,底吹o2/n2混合气体进行脱碳升温以及氮合金化;在碳含量达到目标含量后,采用低铝硅铁合金还原渣中cr2o3并进行脱氧及合金化;造渣、搅拌后出钢,将钢包运至lf处理;

6、步骤3:lf精炼,调整钢水中ni、mo和b元素达到目标含量,添加碳化硅对炉渣进行扩散脱氧,并调整钢包顶渣碱度;向钢液喂入硅钙线后开始软吹,温度达标后加入覆盖剂再运至模铸或连铸;

7、步骤4:模铸或连铸,模铸采用下注法。连铸和模铸均全程氩气罩保护浇注。

8、进一步地,所述步骤2具体包括:

9、底吹o2/n2混合气体进行脱碳升温,以及氮的合金化;

10、在碳含量达到不锈钢钢种所要求的目标含量后,采用低铝硅铁合金还原渣中cr2o3并进行脱氧及合金化,以控制钢中低铝含量;

11、采用石灰+萤石造渣,以达到快速脱硫的效果;

12、造新渣后,底吹氩气搅拌5~10min,出钢,将钢包运至lf处理。

13、进一步地,所述低铝硅铁合金中al含量≤0.004%,钢液al含量≤0.010%。

14、进一步地,aod还原期结束扒渣后,加入石灰和萤石。由此,保证aod渣中caf2含量3~10%,渣中mgo含量4~7%,al2o3含量≤3%,cao/sio2=1.9~2.8,渣量2.3~3.2t。

15、进一步地,aod冶炼温度控制在1670℃~1750℃。

16、进一步地,所述步骤3具体包括:

17、通电升温,添加镍板、钼铁和硼铁调整钢水中ni、mo和b元素达到钢种的目标含量;

18、添加碳化硅对炉渣进行扩散脱氧,并添加石英砂或硅石调整钢包顶渣碱度;

19、向钢液喂入硅钙线后,开始软吹;

20、钢水温度达标后,向钢包渣面加入覆盖剂,然后运至模铸或连铸。

21、进一步地,所述碳化硅加入量为1.0~1.5kg/t,加石英砂或硅石调整钢包顶渣碱度cao/sio2=1.3~1.8,渣中mgo含量4~7%、al2o3含量≤3%,feo+mno含量<1.0%,渣钢比范围为0.03~0.06。

22、进一步地,lf精炼石墨电极通电升温,lf精炼全程钢液温度1520~1610℃,lf精炼加的合金料均为低铝合金,控制钢液al含量≤0.010%,mg含量≤0.0007%。

23、进一步地,lf精炼底吹软搅拌前,喂0.2~0.4kg/t硅钙线对钢液进行弱钙处理,控制钢液钙含量0.0004%~0.0012%;lf精炼底吹软搅拌时间20~30min,底吹流量30~80nl/min;lf精炼出钢前,向钢包渣面均匀加入覆盖剂,避免使用含镁覆盖剂。

24、进一步地,当采用模铸工艺,模铸采用全程保护浇注,浇注温度=钢的液相线温度+50~80℃;当采用连铸工艺,钢水过热度25~40℃。模铸/连铸全程保护浇注,钢水总氧含量≤35ppm。

25、根据本发明技术方案的第二方面,提供一种硅脱氧不锈钢,所述硅脱氧不锈钢采用根据以上任一方面所述的冶炼方法制备获得。

26、本发明的有益效果:

27、(1)aod冶炼温度控制在1670℃~1750℃,同时渣中caf2含量控制在3~10%,以避免钢液温度过高和渣中caf2含量过高导致aod炉衬耐材严重侵蚀,从而引起钢液中mg含量增加;同时,有利于快速化渣,调整熔渣碱度和精炼效果;此外,这也大大缩短了aod冶炼时间,这也将减轻aod炉衬耐材的侵蚀,从而避免钢液增mg。

28、(2)lf精炼渣系采用低碱度,可以降低氧化物夹杂中al2o3含量,减少氧化物夹杂中镁铝尖晶石生成区域。lf精炼工艺中采用弱钙处理,增大氧化物夹杂中cao含量占比,降低氧化物夹杂中al2o3和mgo含量占比,可以有效防止氧化物夹杂析晶镁铝尖晶石。

29、(3)lf精炼工序中,精炼渣中含有4~7%的mgo,可以减轻对钢包耐材的侵蚀,防止钢液镁含量增加。合金料均使用低铝合金,防止钢液al含量增加。综合,控制钢液al含量≤0.010%,mg含量≤0.0007%,可以有效降低氧化物夹杂中al2o3和mgo含量,进而防止夹杂物析晶镁铝尖晶石。

30、(4)lf精炼工序中,渣钢比范围保持在0.03~0.06,同时底吹30~80nl/min氮气持续20~30min,可使熔渣全面覆盖钢液表面,有效促进镁铝尖晶石等高熔点夹杂物上浮去除。

技术特征:1.一种硅脱氧不锈钢避免夹杂物析晶镁铝尖晶石的冶炼方法,其特征在于,包括以下步骤:

2.根据权利要求1所述的方法,其特征在于,所述步骤2具体包括:

3.根据权利要求1所述的方法,其特征在于,所述低铝硅铁合金中al含量≤0.004%,钢液al含量≤0.010%。

4.根据权利要求1所述的方法,其特征在于,aod还原期结束扒渣后,加入石灰和萤石;aod冶炼温度控制在1670℃~1750℃。

5.根据权利要求1所述的方法,其特征在于,所述步骤3具体包括:

6.根据权利要求1所述的方法,其特征在于,所述碳化硅加入量为1.0~1.5kg/t,加石英砂或硅石调整钢包顶渣碱度cao/sio2=1.3~1.8,渣中mgo含量4~7%、al2o3含量≤3%,feo+mno含量<1.0%,渣钢比范围为0.03~0.06。

7.根据权利要求1所述的方法,其特征在于,lf精炼石墨电极通电升温,lf精炼全程钢液温度1520~1610℃,lf精炼加的合金料均为低铝合金,控制钢液al含量≤0.010%,mg含量≤0.0007%。

8.根据权利要求1所述的方法,其特征在于,lf精炼底吹软搅拌前,喂0.2~0.4kg/t硅钙线对钢液进行弱钙处理,控制钢液钙含量0.0004%~0.0012%;lf精炼底吹软搅拌时间20~30min,底吹流量30~80nl/min;lf精炼出钢前,向钢包渣面均匀加入覆盖剂,避免使用含镁覆盖剂。

9.根据权利要求1所述的方法,其特征在于,当采用模铸工艺,模铸采用全程保护浇注,浇注温度=钢的液相线温度+50~80℃;当采用连铸工艺,钢水过热度25~40℃。模铸/连铸全程保护浇注,钢水总氧含量≤35ppm。

10.一种硅脱氧不锈钢,其特征在于,所述硅脱氧不锈钢采用根据权利要求1至9中任一项所述的冶炼方法制备获得。

技术总结本发明公开了一种硅脱氧不锈钢以及避免夹杂物析晶镁铝尖晶石的冶炼方法,属于炼钢技术领域,包括:熔炼,根据钢种所需成分配料,获得S≤0.0035%的钢水兑入AOD冶炼;底吹O<subgt;2</subgt;/N<subgt;2</subgt;混合气体进行脱碳升温以及氮合金化;在碳含量达到目标含量后,还原渣中Cr<subgt;2</subgt;O<subgt;3</subgt;并脱氧及合金化;造渣、搅拌后出钢,将钢包运至LF处理;调整钢水中Ni、Mo和B元素含量,添加碳化硅对炉渣进行扩散脱氧,并调整钢包顶渣碱度;向钢液喂入硅钙线后开始软吹,温度达标后加入覆盖剂再运至模铸或连铸;模铸或连铸,全程氩气罩保护浇注。本发明通过控制硅脱氧不锈钢冶炼过程钢液中低Al和低Mg含量,降低LF精炼过程中顶渣碱度,达到限制钢液中低熔点夹杂物在冷却和凝固过程中析晶镁铝尖晶石。技术研发人员:史成斌,赵宇受保护的技术使用者:北京科技大学技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9755.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表