一种砂芯制作方法及制作装置与流程

- 国知局

- 2024-06-20 14:12:56

本发明涉及铸造,尤其涉及一种砂芯制作方法及制作装置。

背景技术:

1、砂芯主要用于铸件内孔和内部空隙的形成,将砂芯固定在砂型内的预定位置,然后浇铸,铸造完成后,将包裹在铸件中的砂芯破碎,从而在铸件中形成空腔部分。

2、现有的砂芯制作大多采用树脂砂制芯法,其工艺步骤主要包括准备含有树脂粘结剂的干砂、向干砂中加入催化剂或硬化剂、将混合物填充进模具成型、然后通过化学或热固化过程使砂芯硬化,并最终取出和清理砂芯以供铸造使用。尽管树脂砂制芯法能够生产出结构复杂、精度高、表面光滑的砂芯,适用于各种金属铸件的生产,但它也存在一些缺陷。由于干砂添加了树脂等化学添加剂,制芯过程和浇铸过程都会使得砂芯内的添加剂产生高温反应。从而生成甲醛、酚类化合物等各种有害气体,对作业人员及大气污染都有较大的危害。且此工艺铸件完成浇铸后干砂的溃散性较差,清砂困难。同时使用后的干砂需要通过热法加机械法再生后才可再次利用,再生过程也会产生较大的污染。

技术实现思路

1、有鉴于此,本发明提出了一种砂芯制作方法及制作装置,来解决现有砂芯制作工艺存在污染环境,浇铸后干砂的溃散性较差,干砂重复利用受限的问题。

2、本发明的技术方案是这样实现的:

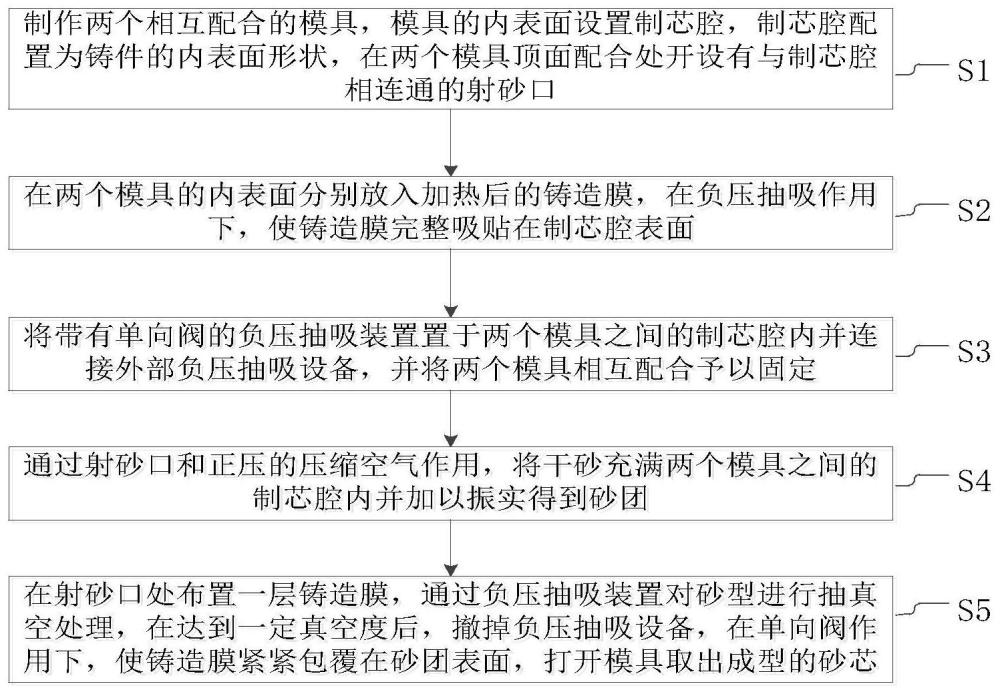

3、一方面,本发明提供了一种砂芯制作方法,包括如下步骤:

4、步骤一、制作两个相互配合的模具,模具的内表面设置制芯腔,制芯腔配置为铸件的内表面形状,在两个模具顶面配合处开设有与制芯腔相连通的射砂口;

5、步骤二、在两个模具的内表面分别放入加热后的铸造膜,在负压抽吸作用下,使铸造膜完整吸贴在制芯腔表面;

6、步骤三、将带有单向阀的负压抽吸装置置于两个模具之间的制芯腔内并连接外部负压抽吸设备,并将两个模具相互配合予以固定;

7、步骤四、通过射砂口和正压的压缩空气作用,将干砂充满两个模具之间的制芯腔内并加以振实得到砂团;

8、步骤五、在射砂口处布置一层铸造膜,通过负压抽吸装置对砂型进行抽真空处理,在达到一定真空度后,撤掉负压抽吸设备,在单向阀作用下,使铸造膜紧紧包覆在砂团表面,打开模具取出成型的砂芯。

9、在上述技术方案的基础上,优选的,所述铸造膜选自聚乙烯薄膜、乙烯-醋酸乙烯共聚物薄膜和聚乙烯醇薄膜中的一种或几种。

10、在上述技术方案的基础上,优选的,在步骤二和步骤五中,还包括对铸造膜表面涂抹耐高温涂层,所述耐高温涂层为陶瓷基涂层、氧化铝基涂层及氧化硅基涂层中任意一种。

11、在上述技术方案的基础上,优选的,在步骤五之前,还包括对制芯腔表面的铸造膜释放负压抽吸操作。

12、在上述技术方案的基础上,优选的,所述干砂的细度为60~110目。

13、在上述技术方案的基础上,优选的,所述抽真空处理的真空度为30~70kpa。

14、第二方面,本发明还公开了一种砂芯制作装置,用于实现第一方面所述的砂芯制作方法,所述砂芯制作装置包括两个模具及抽吸装置;

15、两个模具相配合的一面均设置有制芯腔,两个模具顶面配合处开设有与制芯腔相连通的射砂口,两个模具之间的制芯腔围合形成型腔室,所述型腔室和铸件的内表面形状相适配,模具内部具有空腔,型腔面上均匀开设有与内腔相连通的透气孔,所述模具外侧设置有与内腔相连通抽吸接头;

16、抽吸装置包括抽吸管及单向阀,抽吸管水平设置于型腔室内部,抽吸管的至少一端穿过型腔室并延伸出模具外侧,抽吸管延伸出型腔室外侧的一端设置有单向阀,抽吸管表面均匀设置有抽吸孔。

17、在上述技术方案的基础上,优选的,所述制芯腔包括头部腔和杆部腔,头部腔的一侧或两侧连接有所述杆部腔,头部腔沿模具高度方向的尺寸大于杆部腔沿模具高度方向的尺寸,头部腔沿模具长度方向的尺寸小于杆部腔沿模具长度方向的尺寸,所述抽吸装置包括用于和抽吸管相连接的抽吸组件,抽吸组件包括环形管道及多个支管,环形管道位于头部腔内,支管等间距设置在环形管道底部,支管底端朝环形管道中部倾斜,抽吸管位于杆部腔内,抽吸管远离单向阀的一端与环形管道之间螺纹连接,环形管道和支管表面也均匀设置有若干抽吸孔。

18、进一步,优选的,所述抽吸管、环形管道及支管外表面均包裹有过滤网。

19、更进一步,优选的,所述抽吸装置还包括设置在抽吸管上的泄压阀,所述泄压阀位于单向阀和模具之间。

20、本发明相对于现有技术具有以下有益效果:

21、(1)本发明公开的砂芯制作方法,使用干砂而非传统的树脂砂,减少了因树脂高温分解产生的有害气体。通过负压抽吸和铸造膜的使用,提高了零件浇铸后干砂的溃散性,便于清理。由于减少了化学粘结剂的使用,这种方法使干砂更容易被回收和再利用,减少了废物和污染。利用单向阀来维持砂芯的负压状态,不仅提高了砂芯生产的效率和便利性,还有助于保持砂芯的稳定性和质量,进而提高整个铸造过程的可靠性和经济性。

22、(2)通过在铸造膜上涂覆耐高温涂层对砂芯的保护作用和对铸件质量的提升起到重要的作用;能够满足铸造过程中对耐热性、化学稳定性和物理性能的高要求。

23、(3)通过环形管道、支管及抽吸管的设置,同时对制芯腔进行设置,使得负压更加均匀地分布于砂芯的各个部分,提升了砂芯的整体质量和铸件的细节还原度。

24、(4)通过抽吸管远离单向阀的一端与环形管道之间螺纹连接,在干砂溃散后,可以通过将抽吸管与环形管道螺纹拆卸,抽吸管从铸件的杆部内脱出,抽吸组件则从铸件的头部内腔中向上取出,由此设置,方便抽吸装置顺利的在铸件浇铸完成后,干砂溃散后从铸件中取出,方便下一次砂芯的制作使用。

技术特征:1.一种砂芯制作方法,其特征在于,包括如下步骤:

2.如权利要求1所述的砂芯制作方法,其特征在于:所述铸造膜选自聚乙烯薄膜、乙烯-醋酸乙烯共聚物薄膜和聚乙烯醇薄膜中的一种或几种。

3.如权利要求2所述的砂芯制作方法,其特征在于:在步骤二和步骤五中,还包括对铸造膜表面涂抹耐高温涂层,所述耐高温涂层为陶瓷基涂层、氧化铝基涂层、硅基涂层中任意一种。

4.如权利要求1所述的砂芯制作方法,其特征在于:在步骤五之前,还包括对制芯腔表面的铸造膜释放负压抽吸操作。

5.如权利要求1所述的砂芯制作方法,其特征在于:所述干砂的细度为70~140目。

6.如权利要求1所述的砂芯制作方法,其特征在于:所述抽真空处理的真空度为30~70kpa。

7.一种砂芯制作装置,用于实现如权利要求1至6任一项的所述的砂芯制作方法,其特征在于,所述砂芯制作装置包括两个模具(1)及抽吸装置(2);

8.如权利要求7所述的砂芯制作装置,其特征在于,所述制芯腔(11)包括头部腔(111)和杆部腔(112),头部腔(111)的一侧或两侧连接有所述杆部腔(112),头部腔(111)沿模具(1)高度方向的尺寸大于杆部腔(112)沿模具(1)高度方向的尺寸,头部腔(111)沿模具(1)长度方向的尺寸小于杆部腔(112)沿模具(1)长度方向的尺寸;

9.如权利要求8所述的砂芯制作装置,其特征在于,所述抽吸管(21)、环形管道(231)及支管(232)外表面均包裹有过滤网,过滤网的目数小于干砂的目数。

10.如权利要求7所述的砂芯制作装置,其特征在于,所述抽吸装置(2)还包括设置在抽吸管(21)上的泄压阀(23),所述泄压阀(23)位于单向阀(22)和模具(1)之间。

技术总结本发明提出了一种砂芯制作方法及制作装置,涉及铸造领域,包括如下步骤:步骤一、制作两个相互配合的模具,模具的内表面设置制芯腔;步骤二、在负压抽吸作用下,使铸造膜完整吸贴在制芯腔表面;步骤三、将带有单向阀的负压抽吸装置置于两个模具之间的制芯腔内;步骤四、将干砂充满两个模具之间的制芯腔内并加以振实得到砂团;步骤五、在射砂口处布置一层铸造膜,对砂型进行抽真空处理,达到一定真空度后,撤掉负压,在单向阀作用下,使铸造膜紧紧包覆在砂团表面,打开模具取出成型的砂芯。本发明通过负压抽吸和铸造膜的使用,提高了零件浇铸后干砂的溃散性,由于减少了化学粘结剂的使用,使干砂更容易被回收和再利用,减少了废物和污染。技术研发人员:杜敏虎,刘德汉受保护的技术使用者:浙江万泰机械有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9804.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表