一种溅射系统和装置的制作方法

- 国知局

- 2024-06-20 14:14:37

本发明涉及物理气相沉积领域,具体的说是一种溅射系统和装置。

背景技术:

1、集成电路领域所述的薄膜通常为依附于其他物体表面的二维体系,其厚度通常为纳米量级。薄膜制备是集成电路加工工艺的第一步,真空镀膜是指通过真空泵使封闭腔体达到真空状态,而后将膜材气化并沉积到固体衬底上形成薄膜的技术。此过程大致可分为:靶材气化、真空运动和薄膜生长三个过程。物理气相沉积设备是通过物理方法将所需的材料沉积在晶圆表面的技术,通常包括磁控溅射设备、分子束外延设备、电子束蒸发设备和脉冲激光沉积设备。

2、cn106399957a本发明公开了一种用于薄膜混合集成电路的生产型多靶磁控溅射系统,包括机架、真空腔体和真空获得系统,真空腔体包括预真空室和工艺腔室,预真空室位于工艺腔室的上方且与工艺腔室连通,工艺腔室内分别设有溅射靶组件、加热组件、扫描小车、射频清洗台以及可从工艺腔室上升至预真空室的基片架,基片架上设有可隔断预真空室和工艺腔室的底板,扫描小车用于承接基片架上的基片盘并带动基片盘在溅射靶组件、加热组件、射频清洗台之间移动,真空获得系统用于对预真空室和工艺腔室抽真空。本发明具有成本低、可实现基片自动装载和连续在线溅射成膜的优点。

3、cn203065570u一种直列多靶磁控溅射镀膜装置,涉及溅射镀膜技术领域。系采用长宽比大于3 的矩形溅射靶,在箱式真空室中,将3 个以上的矩形溅射靶平行共轴排成一列,所有靶的宽度方向都平行于真空室的长边,靶间距小于矩形靶宽度的2 倍。矩形溅射靶上方设置有直线运动结构,基片架和基片加热器固定于直线运动机构之上,并在步进电机的驱动下沿真空室的长边作直线往复运动,直线往复运动的起始点、终止点和运动速度由一个控制器进行编程设置,从而实现单层、多层、周期性重复结构薄膜的制备。该多靶磁控溅射台具有真空室尺寸和靶的尺寸都较小,而所制备的薄膜的均匀面积较大的特点,并且还兼有抽气速度快、镀膜效率高等其他优点。

4、cn202010533267.2公开了一种磁控溅射设备,该设备包括工艺腔室和设置再工艺腔室中的靶材,还包括与靶材相对设置的承载台。通过改善工艺气体的注入路径,降低了靶材的中毒速率,提高了生产率。

5、cn202110985070.7公开了一种pvd镀膜设备,包括:腔体、溅射单元、基座、承载装置、形变传感器和边缘顶针装置;溅射单元位于腔体上部;基座、承载装置位于腔体内部,承载装置包括承载件和升降机构,承载件位于基座的外围,升降机构与承载件相连接;形变传感器位于腔体内壁,一端电性连接有控制单元;边缘顶针装置有两个,分别与控制单元电性连接,根据控制单元接收到的晶圆形变的信号将镀膜后的晶圆顶起。本发明中的设备保证晶圆只在边缘处接触边缘凸环,减少了晶圆正面的划伤和晶圆碎片,提升良率且有效防止晶圆正面产品被镀;且兼顾镀膜后不同的晶圆翘曲形变,大幅降低晶圆滑落及碎片的几率。

6、从上述方案可知,目前主要有两种溅射方式,一是一个腔体中只有一个阴极,这避免了阴极之间的互相污染。

7、另一种方式是直线镀膜的方式,虽然将多个阴极集成在一个长方形腔体中,实现阴极的逐次溅射,同一时间也只能有一个阴极在工作。

8、两种方案均无法实现多层负责组分膜的溅射和合金薄膜的共溅射制备。

9、首先针对上述第一种方案,如果需要在晶圆表面上沉积多种材料则需要使用传送腔互联多个溅射室,但是传送腔可以连接的溅射室有限,因此该设计无法实现多种材料的沉积。除此之外,因为一个溅射室只能溅射一种材料,因此无法实现多种材料的合金镀膜。

10、第二种方案虽然可以实现多种材料的逐次沉积,但是无法实现同时多个材料的共同溅射。

技术实现思路

1、薄膜制备系统主要是在半导体晶圆表面沉积薄膜的系统,通常包括快速进样室、传送腔和溅射室等。当前,晶圆级薄膜制备系统的溅射室基本为单靶溅射,即一个溅射室只能实现一种材料的溅射沉积。如果需要在晶圆表面上沉积多种材料则需要使用传送腔互联多个溅射室,但是传送腔可以连接的溅射室有限,因此传统的设计无法实现多种材料的沉积。除此之外,因为一个溅射室只能溅射一种材料,因此无法实现多种材料的合金镀膜。但是当前磁存储、量子信息等领域均需要多种材料在晶圆上制备多层薄膜,因此传统的设计限制了设备的使用场景。

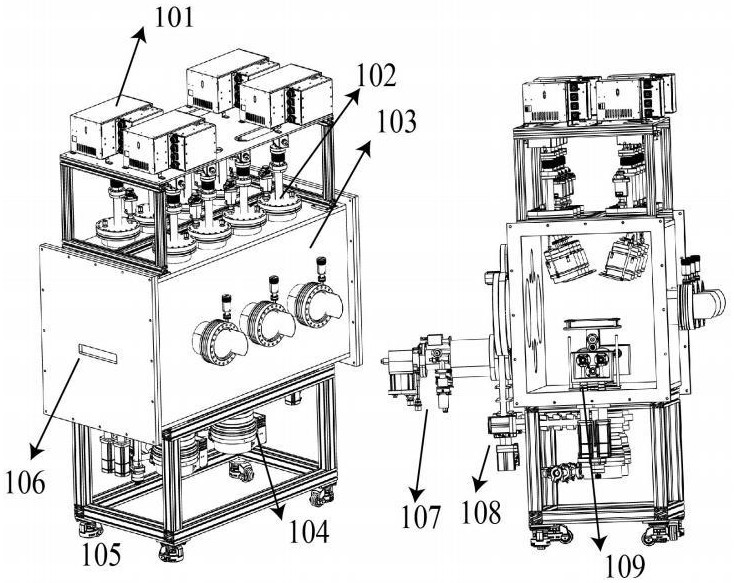

2、本发明提供一种溅射装置,包括电源系统、超高真空磁控溅射阴极、长方形超高真空腔体、分子泵组、支撑支架、样品传输入口、低温泵组、真空阀门和多维运动样品台;

3、所述超高真空腔体的左侧面用于传送腔实现晶圆的传入;

4、长方形超高真空腔体的下侧面设置有实现分子泵安装的安装接口,左侧面设置有用于安装低温泵的安装接口,低温泵腔体上侧面延长轴方向设置有多个阴极安装接口;

5、分子泵组为真空获得装置,采用三级泵组设计,包括机械泵、分子泵和低温泵;

6、支撑框架固定安装在所述超高真空腔体的下端;

7、超高真空闸板阀设置在所述超高真空腔体和分子泵组之间,用于实现真空腔体之间或者真空腔体与真空泵组之间的隔离;

8、多维度运动样品台设置在所述超高真空腔体的内部。

9、特别的,所述电源系统为直流电源。

10、特别的,所述电源系统为射频电源,且射频电源频率应为13.56mhz。

11、特别的,所述超高真空腔体的右侧面安置有多个真空观察视窗,实现对内部工作状态的观察。

12、特别的,超高真空磁控溅射阴极呈屋脊状分布于超高真空腔体内的腔体的两侧。

13、特别的,超高真空腔体中分布有三排超高真空磁控溅射阴极,两侧的超高真空磁控溅射阴极以一定的角度朝向溅射晶圆的位置,中间一排超高真空磁控溅射阴极垂直朝向晶圆位置。

14、特别的,在两组超高真空磁控溅射阴极的前端设置另外一个垂直朝向晶圆位置的超高真空磁控溅射阴极,并且该超高真空磁控溅射阴极的尺寸大于其他的超高真空磁控溅射阴极。

15、特别的,多维运动样品台装置安装于真空腔体内超高真空腔体的内部,该装置包含丝杆及装置固定机构;

16、位移丝杆,通过电机带动丝杆运动可以实现晶圆整体机构沿丝杆方向移动,可以用于实现不同阴极溅射的选择;

17、晶圆旋转倾斜丝杆,通过控制其连接的电机可以控制晶圆倾斜旋转,实现不同角度的溅射;

18、支撑丝杆,用于支撑在运送晶圆过程中保持平稳性;

19、位移丝杆运动齿轮,该齿轮一端连接位移丝杆,一端连接联轴器与真空外电机相连接,实现样品台的位移;

20、晶圆旋转倾斜齿轮,该齿轮一端晶圆旋转倾斜丝杆,一端连接联轴器与真空外电机相连接,实现样品台的倾斜旋转;

21、所述装置固定机构包括晶圆固定机构和支撑机构;

22、晶圆固定机构,实现晶圆的抓取与固定,并且该机构还可以在晶圆背后安装辐射加热盘,实现晶圆的加热;

23、支撑机构,与真空电机和升降装置相连接,实现整体装置的升降,改变沉积距离。

24、特别的,所述晶圆固定机构包括包括晶圆固定板,所述晶圆固定板固定安装在样品台上,所述晶圆固定板的左右两侧开设有晶圆夹持槽,晶圆固定板的前后两侧对称布置有晶圆夹持板,所述晶圆固定板的左右两侧的下端固定连接有滑动块,所述滑动块与所述晶圆夹持槽滑动连接,两个晶圆固定板同在左侧或同在右侧所固定连接的动块之间设置有同步机构,所述同步机构包括同步齿条、同步齿轮和同步弹簧杆,同步齿条有两个并分别与前后两侧的滑动块固定连接,两个同步齿条之间同时啮合有同步齿轮,所述同步齿轮转动架设在所述晶圆固定板的下端,其中一个同步齿条的末端与所述晶圆固定板的下端面之间固定连接有同步弹簧杆。

25、特别的,所述超高真空磁控溅射阴极包括溅射头、喷射管和遮挡罩,所述溅射头吊装在所述超高真空腔体内部的上端,所述溅射头的下端的中间位置固定安装有喷射管,遮挡罩罩在所述喷射管的外侧并固定安装在所述溅射头的下端,所述遮挡罩由柔性材料制成,所述溅射头中还安装有扩展遮挡罩的扩展机构,所述溅射头的下端开设有沿其径向的扩展滑动槽,所述扩展滑动槽周向均匀布置有多个,所述扩展机构包括同步扩展盘,所述同步扩展盘上对应扩展滑动槽开设有倾斜装的同步扩展槽,相对应的扩展滑动槽和同步扩展槽中共同滑动连接有扩充杆,所述扩充杆露出同步扩展盘的一侧抵住遮挡罩的内壁,所述同步扩展盘的内侧加工为齿轮装,所述同步扩展盘的内侧啮合有驱动齿轮,所述溅射头中安装有驱动电机,所述驱动电机的输出轴与所述驱动齿轮固定连接。

26、本发明还提供一种应用于上述技术方案的溅射装置的系统,该系统由多靶溅射室或单靶溅射腔室、传送腔和进样室组成;

27、传送腔由多边形腔体、真空系统、多角度机械手组成,其中多边形腔体优选六边形和八边形腔体,腔体由不锈钢管焊接而成,腔体顶部设置多个观察法兰,底部设置机械手和真空获得系统安装位置,机械手为多维度机械手;

28、进样室由超高真空腔体、真空系统、晶圆盒、晶圆盒升降机构组成;

29、所述多靶溅射室或单靶溅射腔室与传送腔连通,进样室与传送腔连通,还包括预处理腔室,所述预处理腔室设置在传送腔的两侧。

30、单靶溅射腔室相比如多靶溅射腔室减少了腔体安装的阴极,只在样品台的对侧安装一个阴极,用于沉积污染性材料。防止该材料对其他阴极产生污染。

31、有益效果:(1)本发明提出的溅射装置主要包括快速进样室、传送腔和多靶溅射室,多靶溅射室为长方形腔体,在其长边上分布着多套阴极,配合内置的多维度运动样品台可以实现多种薄膜的分层精确制备,也可以实现合金薄膜的制备。通过这一设计可以大大提高多层薄膜的制备效率,降低系统的设计复杂性和成本。

32、(2)本发明中的传送腔还可以互联晶圆预处理腔室实现晶圆的等离子体刻蚀清洗,晶圆的热退火处理工艺。更进一步,传送腔还可以互联单靶溅射腔体,实现一些污染性材料的分离制备,避免对多靶溅射腔体内的材料造成污染。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9848.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表