一种耐磨钢球热处理退火方法、退火系统及其使用方法与流程

- 国知局

- 2024-06-20 14:17:28

本发明涉及耐磨钢球热处理,具体一种耐磨钢球热处理退火系统。

背景技术:

1、耐磨钢球,是一种用于球磨机中的粉碎介质,用于粉碎磨机中的物料。耐磨钢球以铬合金铸铁、球墨铸铁、圆钢等材料经过铸造或热轧或锻造后再经过热处理得到。根据使用原材料的不同,耐磨钢球具有不同的表面硬度以及芯部硬度,从而用于各种不同的物料的研磨。在某些特殊材料(高硬度且高纯度)研磨时,对耐磨钢球表面硬度以及球体圆度要求较高,在硬度方面,其表面硬度的误差范围不能超过正负1hrc,甚至不能超过正负0.5hrc,其球体圆度误差范围一般不能超过其直径值的千分之一至千分之五。

2、目前采用铸造、热轧、锻造等耐磨钢球成型方式的生产过程中,由于其内部材料均匀度、组织缺陷以及残余应力等,在热处理的退火过程中将会出现由于温度变化以及材料软化等原因将会导致其出现较小的变形。同时,在经过自然加热后慢速降温的退火过程中,耐磨钢球由于其形状的特性(球形)内部的其内部产生的应力相较于外部产生的应力更难被退火消除,再结合其内部材料的均匀度、组织缺陷等问题,使得耐磨钢球球体内部依旧有较多的不均匀的应力分布。在退火后进行淬火工序时,分布不均的应力将会在淬火过程中对耐磨钢球材料的晶体结构和组织形态造成影响,同时也会影响耐磨钢球形内部形成稳定的均匀的残余应力分布。

技术实现思路

1、有鉴于现有技术的上述缺陷,本发明的目的就是提供一种耐磨钢球热处理退火系统,尽可能的消除退火形成的球形变形,均匀内部应力分布,减少后续淬火过程中变形量。

2、本发明的目的是通过这样的技术方案实现的:

3、一种耐磨钢球热处理退火方法,包括以下步骤:

4、将耐磨钢球加热至出现形变;

5、将耐磨钢球置入带加热的搓球控形设备中,对耐磨钢球表面进行挤压滚搓,挤压滚搓的过程中搓球控形设备产热保证耐磨钢球的温度不会降低,挤压滚搓过程中挤压高度小于耐磨钢球直径;

6、将挤压滚搓后的继续使用带加热的搓球控形设备对耐磨钢球进行定形滚搓,挤压滚搓的过程中搓球控形设备产热保证耐磨钢球的温度不会降低,挤压滚搓过程中挤压高度与耐磨钢球的直径相等或处于误差允许范围内;

7、带加热的搓球控形设备停止加热,继续定形滚搓,直至耐磨钢球温度将至预定温度后,将耐磨钢球排出带加热的搓球控形设备让后使其缓慢降温完成退火处理。

8、进一步地,所述步骤“将耐磨钢球加热至出现形变”后还有以下步骤:将耐磨钢球转移至保温环境中,直至耐磨钢球表面残余应力和相变应力被释放。

9、进一步地,挤压滚搓和定形滚搓时,以耐磨钢球半球面为轮廓面进行螺旋延展滚搓,滚搓线成半球形弹簧状。

10、进一步地,挤压滚搓和定形滚搓时,滚搓线从起点至完成成半球形弹簧状为一组滚搓,所有滚搓组的滚搓线的起点成中心为起点向周边均匀扩散的方式分布,每组滚搓组的滚搓线起点和任一相邻的滚搓组的滚搓线起点与耐磨钢球圆形连成的夹角度数均相同;

11、挤压滚搓时,每组滚搓中滚搓线之间的间隔为耐磨钢球表面1~3°的弧线长度,相邻的两组滚搓的滚搓线的起点与耐磨钢球圆形连成的夹角为不小于30度;滚搓组不低于20组;

12、定形滚搓时,每组滚搓中滚搓线之间的间隔不超过耐磨钢球表面1°的弧线长度,相邻的两组滚搓的滚搓线的起点与耐磨钢球圆形连成的夹角不超过5度。

13、进一步地,挤压滚搓和定形滚搓各自完成后,再各自执行一遍挤压滚搓和定形滚搓;第二遍挤压滚搓和定形滚搓沿第一遍的挤压滚搓和定形滚搓路径重复。

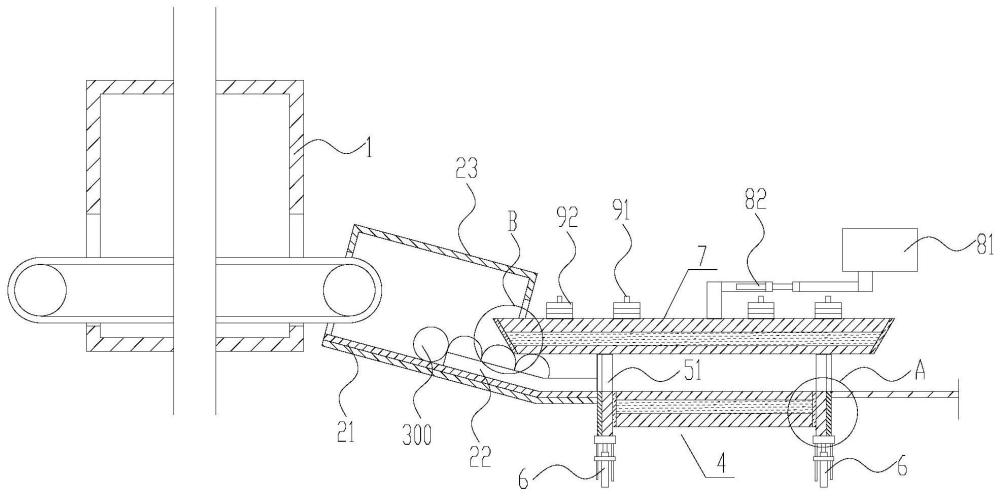

14、一种耐磨钢球热处理退火系统,包括依次连通的加热炉单元、保温单元、带加热的搓球控形设备;所述搓球控形设备包括:

15、带加热功能的底板,上表面水平;

16、密封环,设置在底板的外侧,与底板形成一个开口向上的盒状;所述密封环的内侧面与底板的外侧面无缝贴合;所述密封环上表面水平;所述密封环侧面设有进料缺口和出料缺口;所述进料缺口正对保温单元的出料口;所述密封环的外侧面面设有保温层;

17、若干垂直气缸,设置在密封环的下端面,通过其伸缩端的升高和降低控制密封环的上端面与底板上表面的高度差;

18、带加热功能的顶板,下表面水平,落在密封环的上表面;

19、滚搓控制组件,与顶板连接,控制顶板在密封环上表面任意移动;

20、加压组件,均匀的设置在底板的上表面;

21、辅助控制组件,设置在顶板的边缘,对顶板的移动辅助。

22、进一步地,所述底板包括:

23、氧化锆陶瓷层,上表面光滑;

24、加热层,设置在氧化锆陶瓷的下表面;所述加热包括若干均匀间隔设置有电磁加热感应线圈;

25、保温结构层,设置在加热层的下表面,与氧化锆陶瓷层固接;

26、侧封边陶瓷层,成环形,将氧化锆陶瓷层、加热层、保温结构层侧面密封,与氧化锆陶瓷层和保温结构层固接;

27、所述底板和顶板结构相同;所述顶板的保温结构层与滚搓控制组件固接,所述顶板的侧封边陶瓷层的外表面与辅助控制组件相抵。

28、进一步地,所述滚搓控制组件包括:

29、转动驱动机构,设置在顶板上部,其转动轴线与顶板的下表面垂直;

30、带导向的伸缩连接架,头端与转动驱动机构的转动部铰接,铰接的转动方向垂直于伸缩连接架的伸缩方向以及转动驱动机构的转动轴线,伸缩连接价的尾端与顶板的保温机构层铰接,铰接的转动方向垂直于伸缩连接架的伸缩方向以及转动驱动机构的转动轴线;

31、伸缩电缸,设置在伸缩连接架内,两端分别与伸缩连接架的两端连接,控制伸缩连接架的伸长和缩短。

32、进一步地,所述加压组件包括:

33、若干加压柱,垂直的设置在顶板的保温结构层的上表面;

34、若干加压盘,分别外套在加压柱上。

35、进一步地,所述顶板外轮廓为圆形;

36、所述辅助控制组件包括至少三组控制部,围绕顶板的圆心均匀圆周整列的分布在顶板的外侧;所述控制部包括:

37、辅助电缸,指向顶板;

38、铰接架,一端与辅助电缸的伸缩端铰接;

39、两个滚轮,滚动的设置在铰接架上,两个滚轮的滚动面正对顶板上侧封边陶瓷层的外表面;

40、所述保温单元包括:

41、集中料斗,成漏斗形,开口端正对加热炉单元的出料口,所述集中料斗尾部设有若干相互平行的隔板形成的出料道;所述出料道倾斜向下设置;所述出料道的末端水平与密封环上进料缺口正对;

42、带电加热的保温壳体,外包裹在集中料料斗的外侧;

43、所述顶板的侧封边陶瓷层的外侧面轮廓为倒置的梯形,所述滚轮的滚面轮廓与顶板的侧封边陶瓷层的外侧面匹配。

44、耐磨钢球热处理退火系统的使用方法,包括以下步骤:

45、将耐磨钢球置入加热炉单元中加热,控制顶板的侧封边陶瓷层遮蔽出料道;

46、将加热完成后的耐磨钢球置入保温单元中,耐磨钢球表面残余应力和相变应力被释放;

47、控制垂直气缸伸长,直至出料道中的第一个耐磨钢球滚入底板中,与此同时控制顶板向保温单元移动,使得顶板的侧封边陶瓷层顶住原出料道中的第二耐磨钢球;直至第一个耐磨钢球在底板中滚动到预定为止后,控制垂直气缸缩短,顶板将第一个耐磨钢球压住使得其停止滚动;重复该步骤直至保温单元中所有的耐磨钢球进入底板中,并且各个耐磨钢球之间相互间隔;

48、控制底板和顶板的加热层工作,对耐磨钢球加热;

49、控制垂直气缸缩短,使得密封环的端面与底板的高度差小于耐磨钢球的直径,然后,控制顶板沿扭簧线路径移动,对耐磨钢球进行挤压滚搓;

50、挤压滚搓完成后,控制垂直气缸伸长,使得密封环的端面与底板的高度与耐磨钢球的直径相等或处于误差允许范围内,控制顶板沿扭簧线路径移动,对耐磨钢球进行定形滚搓;

51、定形滚搓完成后,控制垂直气缸再缩短,然后控制顶板向密封环的出料缺口移动,带动耐磨钢球从底板中滚出。

52、由于采用了上述技术方案,本发明具有如下的优点:

53、1、在耐磨钢球加热的过程中,首先让其加热释放部分残留的应力,在部分残留的释放部分后,采用挤压滚搓的方式对耐磨钢球的表面各个区域施加向其圆心的挤压力,迫使耐磨钢球产生变形,将其内部剩余的残留应力快速且彻底的释放,同时将促进相变应力的释放。

54、2、在耐磨钢球内部以及表面应力释放完成后,通过定形滚搓的方式将耐磨钢球表面变形平整,提高其球体圆度,在这个过程中通过滚搓的方式除了改变耐磨钢球的外形外,还通过挤压方式对耐磨钢球表面形成锻造工艺的效果提升耐磨钢球的强度。

55、3、耐磨钢球滚搓的过程中通过搓球控形设备对耐磨钢球进行控温,实现升温和降温,在升温的过程中可以更为快速的完成内部应力的释放缩短退火工艺所用的加热时间;降温过程中可以减少定形后的耐磨钢球在高温的状态由于重力作用出现塌陷形变。

56、本发明的其他优点、目标和特征在某种程度上将在随后的说明书中进行阐述,并且在某种程度上,基于对下文的考察研究对本领域技术人员而言将是显而易见的,或者可以从本发明的实践中得到教导。

本文地址:https://www.jishuxx.com/zhuanli/20240619/9965.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表