一种吸波片状FeSiAl粉体的干法球磨制备方法与流程

- 国知局

- 2024-06-20 14:17:46

本发明涉及一种吸波片状fesial粉体的干法球磨制备方法,特别是涉及应用于粉体材料制备领域的一种吸波片状fesial粉体的干法球磨制备方法。

背景技术:

1、fesial合金粉末作为重要的金属材料,具有优良的导电、导热性能,并且具有较高的磁性,被广泛应用于电子、航空航天、汽车等领域。然而,目前市场上fesial粉体的制备方法存在一定的技术问题和不足,比方说湿法球磨时的溶剂存在有易燃易爆的危险,且烘干过程中易造成金属粉末的氧化和团聚,或者说干式球磨时,降温不足易导致冷焊,进而导致粉末分散性差,均匀性不高的问题。

2、中国发明专利cn201510612908.2说明书公开了一种干式球磨制备片状金属粉末的方法,包括,将金属原料粉末和球磨助剂混合均匀,与钢球按比例投入到密闭的新型滚筒球磨机中球磨,球磨过程通过冷却水循环系统控制球磨温度,利用球磨气氛控制系统调节筒内球磨气氛;出料采用密闭出料系统,通入一定压力的惰性气体,启动抽风机和球磨机,用吹吸方式将球磨机内磨好的金属粉末吹吸出来;再投入到分散设备中分散,再经气流分级设备分级得到成品。以及用于实现上述方法的装置。该发明方法全过程自动化程度高,无钢球周转,极大降低工人劳动强度和劳动量,另外密封性和冷却效果良好,无粉尘污染,避免了出粉过程中的粉末氧化自燃现象,并且产量大,生产效率极大提高。

3、现有的金属粉末球磨制备方法中,制备过程复杂、成本高、粉体粒度分布不均等,这限制了fesial合金粉末的广泛应用。

技术实现思路

1、针对上述现有技术,本发明要解决的技术问题是提供一种具有操作简便、生产效率高、成本低等优点的吸波片状fesial粉体的干法球磨制备方法,可有效提高产品质量和降低生产成本。

2、为解决上述问题,本发明提供了一种吸波片状fesial粉体的干法球磨制备方法,使用安装在机架上的球磨罐,包括以下工作步骤:

3、步骤一、将所需原料fe粉、si粉和al粉分别经过200目筛网,按设定的质量比例进行初步混合,在清洗液中清洗3次或以上,过滤得到初步混合粉末;

4、步骤二、将步骤一得到的混合粉末放入的球磨罐中,加入适量的磨球,盖紧球磨罐罐盖,在保护气氛下,启动球磨机进行干法球磨;

5、步骤三、在球磨过程中控制磨球直径为0.5-10mm、球粉比为10:1-20:1、转速为200-600转/分钟、球磨时间为2-8小时;

6、步骤四、在球磨过程中,利用降温单元和安装在球磨罐表面的温度传感器配合,对球磨罐进行降温处理,控制球磨罐的表面温度在15-30℃;

7、步骤五、球磨结束后,将得到的粉末在保护气氛下放入微波处理炉中进行微波处理,得到片状fesial粉体。

8、在上述吸波片状fesial粉体的干法球磨制备方法中,该方法制备吸波片状fesial粉体具有操作简便、生产效率高、成本低等优点,可有效提高产品质量和降低生产成本。

9、作为本申请的进一步改进,保护气氛的气体为氮气、氩气和氢气中的任一种,磨球为玛瑙球和氧化锆球中的任一种,清洗液为乙醇和丙酮中的任一种,fe粉、si粉和al粉的比例为8.5%-9.5%:4.3%-5.7%:84.8%-87.2%。

10、作为本申请的再进一步改进,球磨罐的表面设置进料框,降温单元安装在机架的内侧,且降温单元位于球磨罐的下方,降温单元包括安装在机架内侧的降温水池,降温水池的内部连接有弧形的降温条,降温条的一端连接有顶部为敞口设计的防水膜套,防水膜套的内侧安装有抗静电块,且抗静电块和降温条均为吸水海绵制成,抗静电块的内部浸润有抗静电液,降温条底部的最低点处连接有多个等距布置的浮动桨,且浮动桨的高度小于降温条底部最低点与降温水池内底壁之间的距离值。

11、作为本申请的更进一步改进,抗静电块和降温条的端部均固定连接在降温水池的边框顶部,降温条的另一端的表面与球磨罐表面进料框之间的间隙大于进料框自身的高度值,降温条剩余部分的弧形表面和抗静电块的弧形表面均与球磨罐的表面贴合。

12、作为本申请的更进一步改进,降温水池的一侧表面安装有低温冷却循环泵,且降温水池的内壁安装有与低温冷却循环泵电性连接的温度计,低温冷却循环泵通过管道与降温水池内部连接。

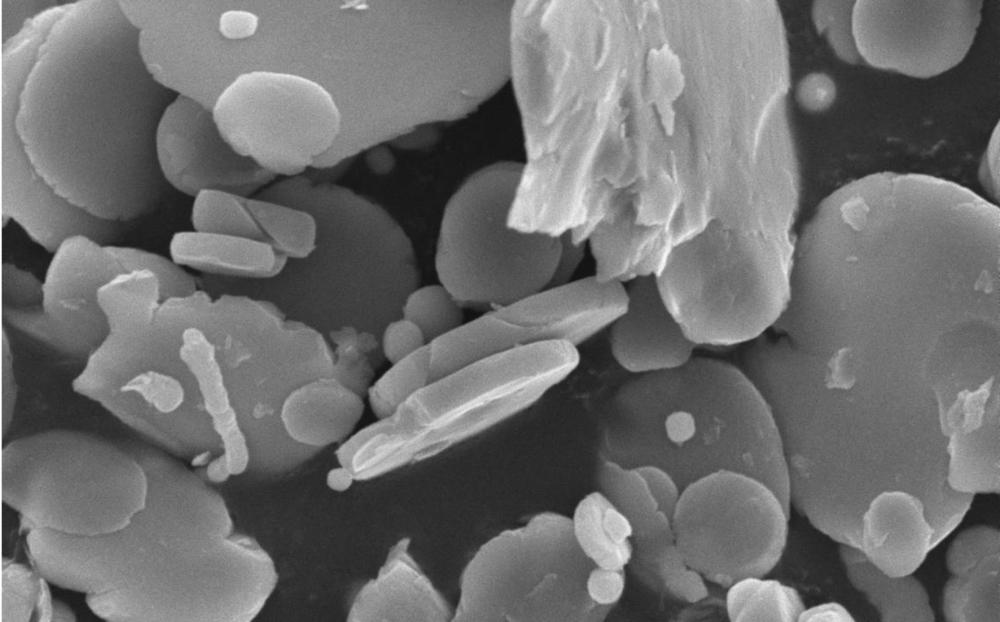

13、作为本申请的更进一步改进,步骤五得到的片状fesial粉体厚度0.3-0.8um,径向2-8um,且表面光滑,形态规则。

14、作为本申请的又一种改进,降温条为弹性海绵制成,降温条底部的最低点连接有支杆,降温水池内底壁的一侧安装有多个丝杠条,且丝杠条位于防水膜套的正下方,丝杠条的表面螺纹连接有螺套,螺套的表面连接有延伸条,且延伸条的顶部表面与支杆固定连接,降温水池的底部安装有驱动马达,且驱动马达的输出端与丝杠条的底端密封贯穿连接。

15、作为本申请的又一种改进的补充,延伸条背离螺套的一端位于支杆的正下方,且丝杠条表面的丝杠区域的最底端与降温水池内底壁齐平。

16、综上所述,本申请具有以下优点:

17、1、操作简便,生产效率高:干法球磨工艺流程简单,有望实现工业化规模生产;

18、2、生产经济性高:干法球磨避免了传统熔炼法的能耗高、设备复杂、环境影响等问题,提高了经济效益;

19、3、工艺可靠性好:采用无水乙醇或丙酮对金属粉末洗涤过滤后,可去除颗粒表面的杂质并形成液膜。在球磨过程中通入保护性气体的共同作用下,可有效防止金属粉末被氧化,且提高了易挥发性气体和粉尘的爆炸极限浓度;

20、4、产品质量优:微波处理可实现除去易挥发性物质和退火处理,并有助于得到蓬松的粉末。制备得到的片状fesial粉体形貌一致、表面光滑、形态规则,有利于提高产品的电磁性能。

21、5、降温高效:降低球磨罐负重降温的同时,还能够进行切换接触降温区域,实现降温区域的补水和降温操作,保证降温高效进行。

技术特征:1.一种吸波片状fesial粉体的干法球磨制备方法,使用安装在机架上的球磨罐(1),其特征在于,包括以下工作步骤:

2.根据权利要求1所述的一种吸波片状fesial粉体的干法球磨制备方法,其特征在于:所述保护气氛的气体为氮气、氩气和氢气中的任一种,所述磨球为玛瑙球和氧化锆球中的任一种,所述清洗液为乙醇和丙酮中的任一种,所述fe粉、si粉和al粉的比例为8.5%-9.5%:4.3%-5.7%:84.8%-87.2%。

3.根据权利要求1所述的一种吸波片状fesial粉体的干法球磨制备方法,其特征在于:所述球磨罐(1)的表面设置进料框,所述降温单元安装在机架的内侧,且降温单元位于球磨罐(1)的下方,所述降温单元包括安装在机架内侧的降温水池,所述降温水池的内部连接有弧形的降温条(2),所述降温条(2)的一端连接有顶部为敞口设计的防水膜套(3),所述防水膜套(3)的内侧安装有抗静电块(4),且抗静电块(4)和降温条(2)均为吸水海绵制成,所述抗静电块(4)的内部浸润有抗静电液,所述降温条(2)底部的最低点处连接有多个等距布置的浮动桨(5),且浮动桨(5)的高度小于降温条(2)底部最低点与降温水池内底壁之间的距离值。

4.根据权利要求3所述的一种吸波片状fesial粉体的干法球磨制备方法,其特征在于:所述抗静电块(4)和降温条(2)的端部均固定连接在降温水池的边框顶部,所述降温条(2)的另一端的表面与球磨罐(1)表面进料框之间的间隙大于进料框自身的高度值,所述降温条(2)剩余部分的弧形表面和抗静电块(4)的弧形表面均与球磨罐(1)的表面贴合。

5.根据权利要求3所述的一种吸波片状fesial粉体的干法球磨制备方法,其特征在于:所述降温水池的一侧表面安装有低温冷却循环泵,且降温水池的内壁安装有与低温冷却循环泵电性连接的温度计,所述低温冷却循环泵通过管道与降温水池内部连接。

6.根据权利要求1所述的一种吸波片状fesial粉体的干法球磨制备方法,其特征在于:所述步骤五得到的片状fesial粉体厚度0.3-0.8um,径向2-8um,且表面光滑,形态规则。

7.根据权利要求3所述的一种吸波片状fesial粉体的干法球磨制备方法,其特征在于:所述降温条(2)为弹性海绵制成,所述降温条(2)底部的最低点连接有支杆,所述降温水池内底壁的一侧安装有多个丝杠条(6),且丝杠条(6)位于防水膜套(3)的正下方,所述丝杠条(6)的表面螺纹连接有螺套,所述螺套的表面连接有延伸条(7),且延伸条(7)的顶部表面与支杆固定连接,所述降温水池的底部安装有驱动马达,且驱动马达的输出端与丝杠条(6)的底端密封贯穿连接。

8.根据权利要求7所述的一种吸波片状fesial粉体的干法球磨制备方法,其特征在于:所述延伸条(7)背离螺套的一端位于支杆的正下方,且丝杠条(6)表面的丝杠区域的最底端与降温水池内底壁齐平。

技术总结本发明涉及应用于粉体材料制备领域的一种吸波片状FeSiAl粉体的干法球磨制备方法,使用安装在机架上的球磨罐,包括以下工作步骤:步骤一、将所需原料Fe粉、Si粉和Al粉分别经过200目筛网,初步混合,过滤得到初步混合粉末;步骤二、将步骤一得到的混合粉末放入的球磨罐中,加入适量的磨球,在保护气氛下,启动球磨机进行干法球磨;步骤三、球磨过程中控制磨球直径、球粉比、转速以及球磨时间等工艺参数;步骤四、在球磨过程中,对球磨罐进行降温处理;步骤五、球磨结束后,将得到的粉末在保护气氛下进行微波处理,得到片状FeSiAl粉体,该方法具有操作简便、生产效率高、成本低等优点,可有效提高产品质量和降低生产成本。技术研发人员:康伟,刘欣锐受保护的技术使用者:成都三洪高科科技有限公司技术研发日:技术公布日:2024/6/5本文地址:https://www.jishuxx.com/zhuanli/20240619/9978.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表