一种防水剂生产设备的制作方法

- 国知局

- 2024-07-17 13:06:05

本技术涉及反应釜,特别是一种防水剂生产设备。

背景技术:

1、防水剂在生产过程中用到反应釜进行混料,但是现有的反应釜仅在釜体内设置搅拌桨,导致固体原料通过进料管直接加入釜体内容易造成粉料聚集及漂浮问题,极大地延长了混料时长,申请号201711153531.4公开了一种反应釜加料装置,通过在釜体内设置带有通孔的接料盘实现对固体粉料的分散,缩减了混料时长,但是该种技术方案中接料盘内存在粉料流动夹角,粉料流动不通畅,容易产生积料导致固体粉料不能全部进入釜体内进行反应。

技术实现思路

1、本实用新型的目的在于克服现有技术的缺点,提供一种粉料加料分散、不积料、提高混料效率的防水剂生产设备。

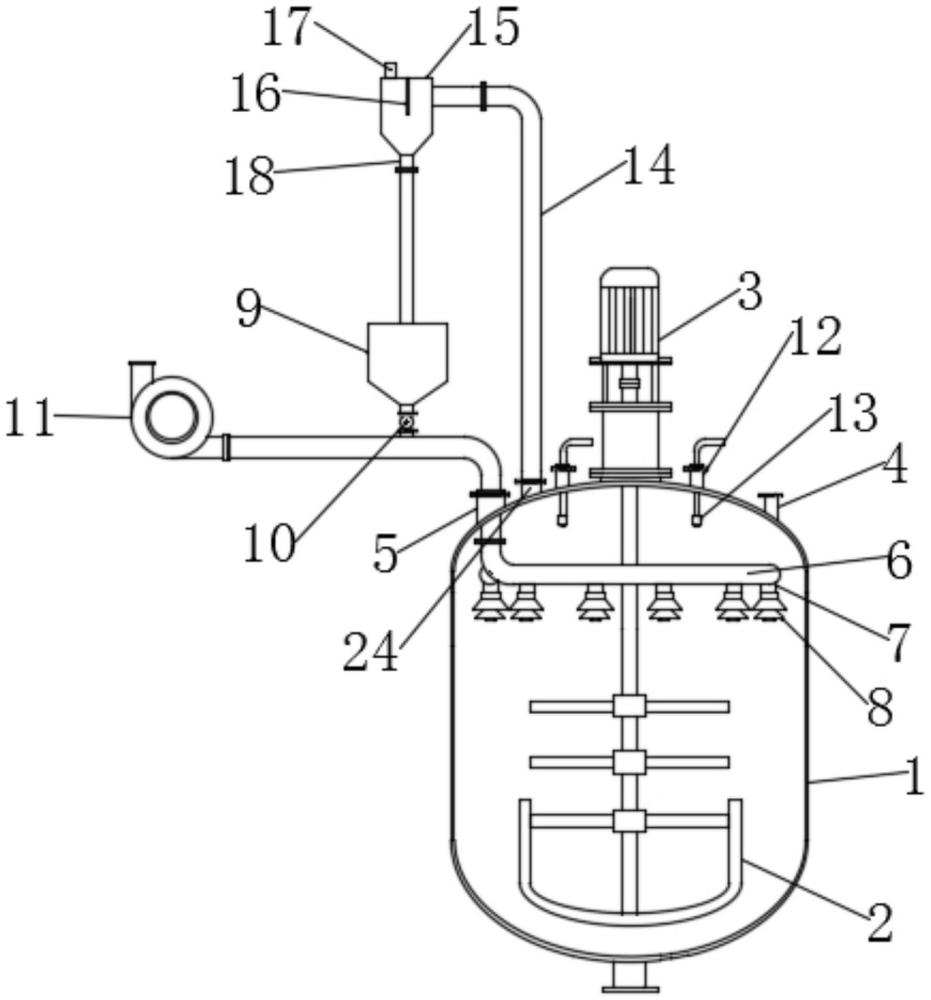

2、本实用新型的目的通过以下技术方案来实现:一种防水剂生产设备,包括釜体、搅拌桨、电机、导料管,所述搅拌桨位于所述釜体内,所述电机驱动所述搅拌桨旋转,所述釜体上设置有第一液体进料管、固体进料管、排气管,所述导料管从所述固体进料管延伸至所述釜体内,所述导料管的末端环绕所述搅拌桨的旋转轴,所述导料管的末端上均匀开设多个下料管,所述下料管上设置有分料器,所述釜体外设置有风机、储料仓、卸料器,所述风机的出风口连通所述导料管的首端,所述卸料器一端连通所述导料管的中部,所述卸料器的另一端连通所述储料仓。

3、进一步的,所述釜体外还设置有排料管与气固分离筒,所述排料管的一端连通所述排气管,所述排料管的另一端连通所述气固分离筒的侧面,所述气固分离筒内设置有折流板,所述气固分离筒的顶部设置有排气口,所述气固分离筒的底部设置有集料口,所述集料口连通所述储料仓。

4、进一步的,所述排料管为直管结构,所述气固分离筒位于所述储料仓的正上方。

5、进一步的,所述釜体内设置有多个喷头,所述喷头环绕所述搅拌桨的旋转轴,所述喷头的位置高于所述导料管。

6、进一步的,所述分料器包括第一分料板、第二分料板、第三分料板、连接杆,所述第一分料板、第二分料板、第三分料板均为扇环首尾连接而成,所述第一分料板、第二分料板、第三分料板从上到下依次间隔排列,所述第一分料板与第二分料板之间、所述第二分料板与所述第三分料板之间通过所述连接杆固定连接。

7、进一步的,所述第一分料板的顶部设置有接口,所述接口与所述下料管之间螺纹连接。

8、本实用新型具有以下优点:通过釜体内设置导料管与分料器,利用气流将粉料均匀分散排入釜体内,避免了粉料聚集及漂浮问题,极大地提高了混料能力,同时单根环绕的导料管内壁平滑,气流输送粉料能够极大地避免粉料碰撞积聚在内部的问题,使固体原料全部参与反应;导料管上方设置的喷头,将液体与固体粉料进行第一次接触混合,提高了混料能力,而且除去了气流中的粉料,减少了排出后的污染物;设置的气固分离筒与排料管将进一步对排出的气流中的粉料进行分离并回收;多层塔式结构的分料器扩大了粉料分散范围,提高了粉料分散的均匀性。

技术特征:1.一种防水剂生产设备,其特征在于:包括釜体(1)、搅拌桨(2)、电机(3)、导料管(6),所述搅拌桨(2)位于所述釜体(1)内,所述电机(3)驱动所述搅拌桨(2)旋转,所述釜体(1)上设置有第一液体进料管(4)、固体进料管(5)、排气管(24),所述导料管(6)从所述固体进料管(5)延伸至所述釜体(1)内,所述导料管(6)的末端环绕所述搅拌桨(2)的旋转轴,所述导料管(6)的末端上均匀开设多个下料管(7),所述下料管(7)上设置有分料器(8),所述釜体(1)外设置有风机(11)、储料仓(9)、卸料器(10),所述风机(11)的出风口连通所述导料管(6)的首端,所述卸料器(10)一端连通所述导料管(6)的中部,所述卸料器(10)的另一端连通所述储料仓(9)。

2.根据权利要求1所述的一种防水剂生产设备,其特征在于:所述釜体(1)外还设置有排料管(14)与气固分离筒(15),所述排料管(14)的一端连通所述排气管(24),所述排料管(14)的另一端连通所述气固分离筒(15)的侧面,所述气固分离筒(15)内设置有折流板(16),所述气固分离筒(15)的顶部设置有排气口(17),所述气固分离筒(15)的底部设置有集料口(18),所述集料口(18)连通所述储料仓(9)。

3.根据权利要求2所述的一种防水剂生产设备,其特征在于:所述排料管(14)为直管结构,所述气固分离筒(15)位于所述储料仓(9)的正上方。

4.根据权利要求1所述的一种防水剂生产设备,其特征在于:所述釜体(1)内设置有多个喷头(13),所述喷头(13)环绕所述搅拌桨(2)的旋转轴,所述喷头(13)的位置高于所述导料管(6)。

5.根据权利要求1所述的一种防水剂生产设备,其特征在于:所述分料器(8)包括第一分料板(19)、第二分料板(20)、第三分料板(21)、连接杆(23),所述第一分料板(19)、第二分料板(20)、第三分料板(21)均为扇环首尾连接而成,所述第一分料板(19)、第二分料板(20)、第三分料板(21)从上到下依次间隔排列,所述第一分料板(19)与第二分料板(20)之间、所述第二分料板(20)与所述第三分料板(21)之间通过所述连接杆(23)固定连接。

6.根据权利要求5所述的一种防水剂生产设备,其特征在于:所述第一分料板(19)的顶部设置有接口(22),所述接口(22)与所述下料管(7)之间螺纹连接。

技术总结本技术公开了一种防水剂生产设备,包括釜体、搅拌桨、电机、导料管,搅拌桨位于釜体内,电机驱动搅拌桨旋转,釜体上设置有第一液体进料管、固体进料管、排气管,导料管从固体进料管延伸至釜体内,导料管的末端环绕搅拌桨的旋转轴,导料管的末端上均匀开设多个下料管,下料管上设置有分料器,釜体外设置有风机、储料仓、卸料器,风机的出风口连通导料管的首端,卸料器一端连通导料管的中部,卸料器的另一端连通储料仓。本技术通过环绕的导料管与分料器,避免了粉料聚集及漂浮问题,同时粉体输料过程通畅不积料,极大地提高了混料能力。技术研发人员:周宝宝,张阳,陈洪波受保护的技术使用者:南阳洛兴建材有限公司技术研发日:20231124技术公布日:2024/7/11本文地址:https://www.jishuxx.com/zhuanli/20240716/108061.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表