一种制动吊座与侧梁连接的装配方法及其应用与流程

- 国知局

- 2024-08-01 08:35:17

本发明涉及轨道交通领域,尤其是一种制动吊座与侧梁连接的装配方法及其应用。

背景技术:

1、本部分的陈述仅仅是提供了与本发明相关的背景技术信息,不必然构成在先技术。

2、目前,多数轨道车辆构架的侧梁、制动吊座均为碳钢材料,组装连接方式为焊接,焊接方式可保证侧梁与制动吊座的可靠连接,在焊接完成后,再对侧梁进行偏差的修正;部分碳纤维构架侧梁、制动吊座均为复合材料,其装配连接方法为装配孔预连接后一体加工,组装上连接衬套后再用双头螺栓进行连接固定;

3、发明人发现,现有的制动吊座与侧梁连接方法存在如下两个方面的问题:

4、因为侧梁预制装配孔在加工时是以侧梁端部为基准进行加工的,而侧梁与制动吊座的连接需要以构架为基准,现有技术中是在制动吊座与侧梁连接完成后,再进行侧梁尺寸偏差的调整,调整方法较为复杂,影响到制动吊座的组装效率和组装质量;

5、制动吊座与复合材料侧梁预设置装配孔,对侧梁装配孔、制动吊座装配孔一体加工后直接通过双头螺栓进行连接,没有在加工之前对侧梁装配孔进行修正,不能保证制动吊座与侧梁的顺利连接,一次加工后不能顺利连接需要多次返工再加工,由此不能有效保证侧梁与制动吊座的组装效率和组装质量。

技术实现思路

1、针对现有技术存在的不足,本发明的第一目的是提供一种制动吊座与侧梁连接的装配方法,可实现制动吊座与侧梁顺利组装,保证制动吊座组装效率和组织质量。

2、本发明的第二目的是提供一种制动吊座与侧梁连接的装配方法的应用,能够实现复合材料和/或制动吊座与复合材料和/或侧梁的可靠装配。

3、为了实现上述目的,本发明是通过如下的技术方案来实现:

4、一种制动吊座与侧梁连接的装配方法,包括:

5、侧梁安装为构架状态后,以构架为基准,对侧梁预制装配底孔的两端面区域进行加工以消除侧梁立面平面度与构架水平面垂直度存在的偏差,加工完成后,对侧梁预制装配底孔进行扩孔加工以修正侧梁预制装配底孔的尺寸偏差,形成侧梁装配孔;

6、工艺件穿过部分侧梁装配孔、制动吊座装配孔连接侧梁与制动吊座;

7、对另外的侧梁装配孔和对应的制动吊座装配孔进行一体加工,形成装配终孔;

8、衬套进入装配终孔实现衬套穿过侧梁并装配至制动吊座;

9、连接件穿入衬套并旋入制动吊座装配孔中,连接侧梁与制动吊座;

10、拆除工艺件,对工艺件所在的侧梁装配孔、制动吊座装配孔进行一体加工到装配终孔,继续进行衬套和对应连接件的安装。

11、如上所述的装配方法,包括在构架状态下对侧梁预制装配底孔修正加工---制动吊座与侧梁预连接固定---装配终孔一体加工---衬套安装---连接件安装,装配方法设置合理,通过工艺件先对侧梁与制动吊座进行预连接,工艺件起到固定制动吊座功能的同时起到侧梁装配孔、制动吊座装配孔定位功能,有效保证侧梁装配孔、制动吊座装配孔同轴设置,以保证衬套和连接件安装的准确性和可靠性,无需再次进行扩孔或加工。

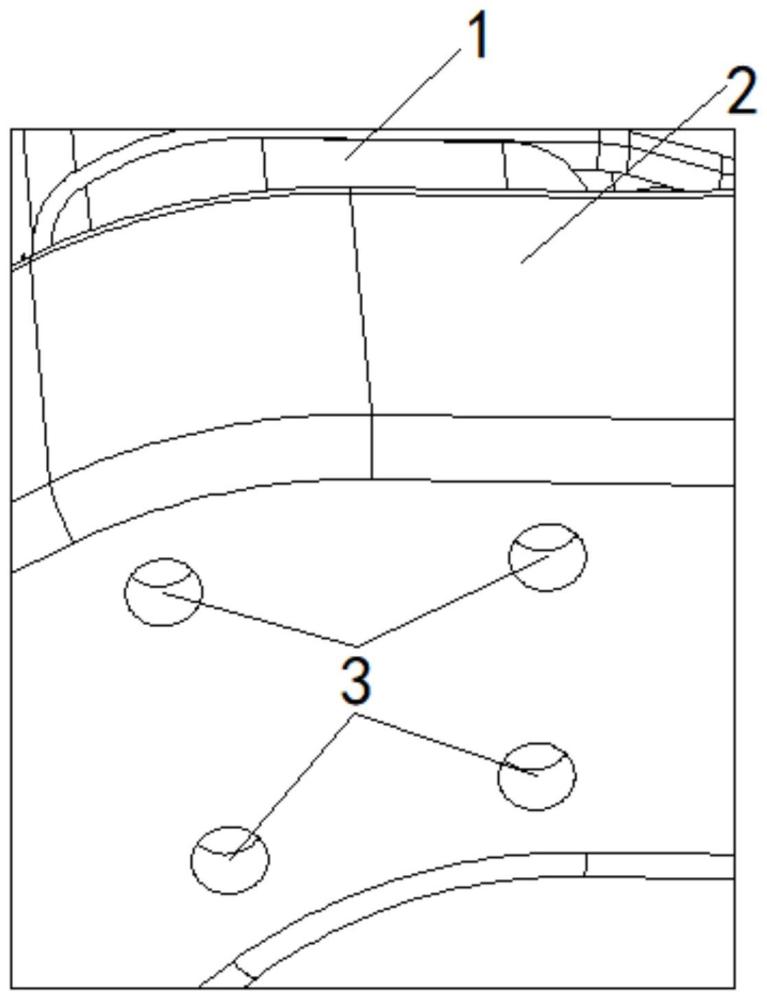

12、如上所述的一种制动吊座与侧梁连接的装配方法,所述侧梁预制装配底孔设置有多处,多处侧梁预制装配底孔呈多排多列布置;

13、所述制动吊座装配孔的设置位置与侧梁预制装配底孔的设置位置一一对应,多排多列的制动吊座装配孔、侧梁预制装配底孔的设置,可有效保证制动吊座与侧梁的可靠连接。

14、如上所述的一种制动吊座与侧梁连接的装配方法,所述工艺件为工艺螺柱,工艺螺柱实现制动吊座与侧梁的初步连接,便于后续对侧梁装配孔、制动吊座装配孔的加工。

15、如上所述的一种制动吊座与侧梁连接的装配方法,所述工艺件设置有至少两个,两个工艺件分别穿过斜对角的两个所述侧梁装配孔设置,工艺件穿过两个斜对角的侧梁装配孔、制动吊座装配孔,有利于保证制动吊座与侧梁初步连接的稳定性,便于后续对装配终孔的准确获取。

16、如上所述的一种制动吊座与侧梁连接的装配方法,所述工艺件包括依次连接的第一段和第二段,第一段的直径与侧梁装配孔内径相适配,第二段环向设置螺纹结构,第二段的直径与所述制动吊座装配孔的内径相适配,由此保证工艺件与侧梁、制动吊座的可靠连接。

17、如上所述的一种制动吊座与侧梁连接的装配方法,所述工艺件在连接侧梁与制动吊座时,所述侧梁装配孔、所述制动吊座装配孔同轴设置,保证侧梁装配孔、制动吊座装配孔的同轴度,相应可保证后续衬套、连接件与侧梁装配孔、制动吊座装配孔的同轴度。

18、如上所述的一种制动吊座与侧梁连接的装配方法,所述制动吊座装配孔为沉孔,制动吊座装配孔的部分为螺纹孔,制动吊座装配孔中螺纹孔的一侧为光孔,光孔内径大于螺纹孔的内径,较光孔的内径小于所述侧梁装配孔的内径,实现工艺件或连接件与侧梁、制动吊座的可靠连接;

19、所述侧梁预制装配底孔为通孔,侧梁预制装配底孔贯通侧梁的厚度方向设置。

20、如上所述的一种制动吊座与侧梁连接的装配方法,所述对另外的侧梁装配孔和对应的制动吊座装配孔进行一体加工,包括对侧梁装配孔和对应的制动吊座装配孔的所述光孔进行磨削加工,通过对侧梁装配孔和对应的制动吊座装配孔的磨削加工可保证装配终孔的顺利成型。

21、如上所述的一种制动吊座与侧梁连接的装配方法,所述制动吊座装配孔中螺纹孔的内径为15-20mm,所述光孔的内径为20-36mm,所述侧梁装配孔的内径为22-38mm,一体加工形成的所述装配终孔内径为24-40mm。

22、如上所述的一种制动吊座与侧梁连接的装配方法,在所述衬套装配前,将衬套进行冷缩,将冷缩后的衬套推入对应的装配终孔中;

23、所述将衬套进行冷缩,包括如下内容:将衬套放入液氮中进行冷缩,冷缩后衬套放入装配终孔中,实现衬套与装配终孔的间隙装配,待衬套安装到位后衬套恢复常温时尺寸,此时与装配终孔形成过盈连接,既实现衬套与装配终孔的过盈连接又避免过盈压装方式对复合材料侧梁、制动吊座产生挤压分层;

24、采用衬套组装工装将所述的冷缩后的衬套推入对应的装配终孔中,衬套组装工装包括定位引导螺柱和推力套筒,衬套组装工装对衬套的安装起到导向作用,同时有利于均衡受力推入衬套。

25、如上所述的一种制动吊座与侧梁连接的装配方法,所述将冷缩后的衬套推入对应的装配终孔中,包括如下内容:

26、将定位引导螺柱旋入所述的制动吊座装配孔中;

27、衬套套于定位引导螺柱的环向;

28、用推力套筒推动衬套进入对应的装配终孔。

29、第二方面,本发明还提供了一种制动吊座与侧梁连接的装配方法的应用,应用于制动吊座与复合材料侧梁的连接,或者,应用于复合材料制动吊座与侧梁的连接,或者,应用于复合材料制动吊座与复合材料侧梁的连接。

30、上述本发明的有益效果如下:

31、1)本发明的装配方法,在构架状态下对侧梁预制装配底孔修正加工---制动吊座与侧梁预连接固定---装配终孔一体加工---衬套安装---连接件安装,装配方法设置合理,先以构架为基准对侧梁预制装配底孔进行修正加工,有利于后续装配终孔的加工;通过工艺件先对侧梁与制动吊座进行预连接,工艺件起到固定制动吊座功能的同时起到侧梁装配孔、制动吊座装配孔定位功能,有效保证侧梁装配孔、制动吊座装配孔同轴设置,保证后续衬套和连接件安装的准确性和可靠性,整体可实现制动吊座与侧梁顺利组装;而且方法步骤设置合理,无需对侧梁装配孔再次进行扩孔或加工,降低返工的概率,保证制动吊座组装效率和组织质量。

32、2)本发明中在侧梁安装为构架状态后,首先以构架为基准,对侧梁预制装配底孔的两端面区域进行加工以消除侧梁立面平面度与构架水平面垂直度存在的偏差;随后对侧梁预制装配底孔进行扩孔加工以修正侧梁预制装配底孔因侧梁基准与构架基准不统一而引起的尺寸偏差,在对偏差消除后,进行后续的加工,有利于保证侧梁与制动吊座连接的可靠性。

33、3)本发明中设置多排多列的侧梁预制装配底孔,相应制动吊座装配孔也是多排多列,有利于工艺件穿过部分侧梁装配孔、制动吊座装配孔,工艺件将制动吊座与侧梁连接固定,实现侧梁与制动吊座的初步稳定连接,工艺件兼具固定功能和定位功能,可保证侧梁装配孔、制动吊座装配孔的同轴度,有利于对侧梁装配孔、制动吊座装配孔进行加工以获取尺寸合适的装配终孔。

34、4)本发明中制动吊座装配孔为沉孔,制动吊座装配孔的部分为螺纹孔,制动吊座装配孔靠近侧梁装配孔的一侧为光孔,用于后续衬套的插入,制动吊座装配孔的部分为螺纹孔利于工艺螺柱或连接件连接侧梁与制动吊座。

35、5)本发明在衬套冷缩后再放入装配终孔中,冷缩后衬套放入装配终孔中,实现衬套与装配终孔的间隙装配,待衬套安装到位后衬套恢复常温时尺寸,此时与装配终孔形成过盈连接,整体实现衬套与装配终孔的过盈连接又避免过盈压装方式对复合材料侧梁、制动吊座产生挤压分层。

36、6)本发明中采用衬套组装工装对衬套进行安装,衬套组装工装对衬套的安装起到导向作用,同时有利于均衡受力地将衬套推入装配终孔中。

本文地址:https://www.jishuxx.com/zhuanli/20240718/232422.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。