一种用于非钢轮钢轨制式的传感器系统及其车辆检测方法与流程

- 国知局

- 2024-08-01 08:34:53

本发明属于传感器,具体涉及一种用于非钢轮钢轨制式的传感器系统及其车辆检测方法。

背景技术:

1、在磁悬浮、跨坐式单轨、胶轮有轨电车、空轨等非钢轮制在磁悬浮、跨座式单轨、胶轮有轨电车、空轨等非钢轮钢轨制式轨道交通系统中,因车轮都采用橡胶轮或没有车轮,由于没有可供传感器探测的“车轮”,在目前实际应用过程中,通常采用2种方法实现车辆探测:

2、一种方法是在跨座式单轨、胶轮有轨电车应用中由于稳定轮上的安全轮为金属,可直接供电磁传感器进行检测,在现有技术中主要是在稳定轮上下两侧分别安装发送和接收传感器对稳定轮进行检测,然后实现列车定位,而列车运行过程中,由于空车、满载、走行轮爆胎、走行轮脱胶、架构着陆及车辆本身晃动等多工况下,稳定轮上下移动幅度较大,要求发送和接收传感器间距较大,同时传感器离受电弓近,易受干扰,传感器设备稳定性受到诸多限制,轨道旁还需电子检测单元,跨座式单轨多为高架,使用维护不方便。

3、另一种方法是在车体加装“感应板”,采用一体式传感器对“感应板”进行探测的方式,本种方式应用最为普遍,本种方式下主要有两种设计模式,一种设计模式是直接借用钢轮钢轨制式下的轮缘检测传感器,本设计模式下检测距离通常较近,安装及对车辆摆动要求苛刻,通常贴近限界安装;另一种设计模式是借用钢轮钢轨制式下的检测技术,通过简单的大幅增大感应线圈的模式,本模式下检测距离满足了要求,但由于感应线圈增大导致传感器易受周围金属及电磁干扰的影响,稳定性较差。

技术实现思路

1、针对现有技术中的上述不足,本发明提供的用于非钢轮钢轨制式的传感器系统及其车辆检测方法解决了现有的磁悬浮、跨座式单轨、胶轮有轨电车、空轨等非钢轮钢轨制式轨道交通系统中传感器安装限界及不稳定的问题。

2、为了达到上述发明目的,本发明采用的技术方案为:一种用于非钢轮钢轨制式的传感器系统,包括检测传感器和感应板;

3、所述检测传感器通过安装支架安装在轨道梁体上,所述检测传感器通过传感器尾缆与外部数据处理设备连接;

4、所述感应板固定在列车车体上,并与所述检测传感器表面平行;

5、所述检测传感器内设置有相互连接的检测线圈及处理电路模块,所述检测线圈的端面与朝向所述感应板设置。

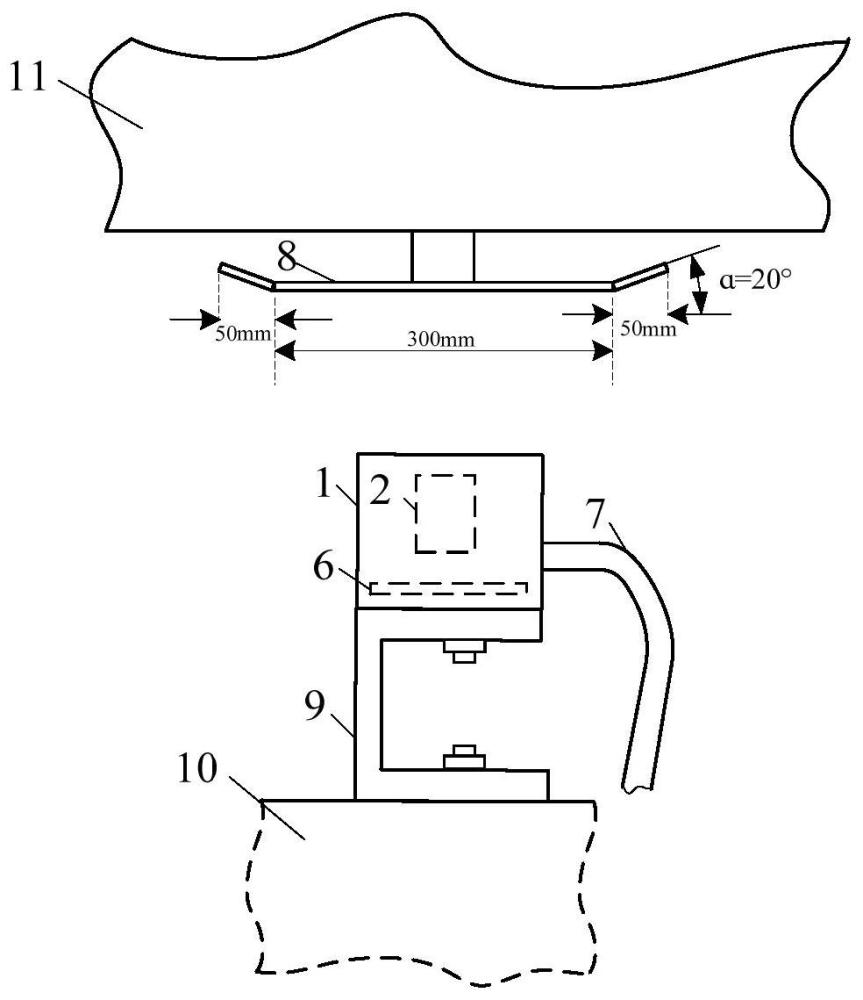

6、进一步地,所述感应板为中间水平、两端向上弯折的结构。

7、进一步地,所述感应板两端向上弯折部分的弯折角度为20°。

8、进一步地,所述检测线圈包括从左至右依次设置的第一励磁线圈、第二感应线圈、第一感应线圈和第二励磁线圈,且所述第一励磁线圈和第二励磁线圈呈内八字对称设置,所述第二感应线圈和第一感应线圈呈内八字对称设置;

9、所述第一励磁线圈和第一感应线圈成对使用,作为所述检测传感器的第一检测线圈;所述第二励磁线圈和第二感应线圈成对使用,作为所述检测传感器的第二检测线圈。

10、进一步地,所述第一励磁线圈和第二励磁线圈,以及第二感应线圈和第一感应线圈呈内八字对称设置时,与水平方向的夹角均为70°。

11、进一步地,所述处理电路模块包括第1路发送振荡/谐振电路、第2路发送振荡/谐振电路、第1路接收选频电路、第2路接收选频电路、第1路差分比较电路、第2路差分比较电路、第1路恒流输出电路、第2路恒流输出电路、校准处理电路、温度检测电路及供电电路;

12、所述第1路发送振荡/谐振电路的输出端与第一励磁线圈的两端连接,所述第2路发送振荡/谐振电路的输出端与第二励磁线圈的两端连接;

13、所述第1路接收选频电路的输入端与第一感应线圈的两端连接,所述第1路接收选频电路的输出端分别与第1路差分比较电路的第一输入端和校准处理电路第一输入端连接,所述第2路接收选频电路的输入端与第二感应线圈连接,所述第2路接收选频电路的输出端分别与第2路差分比较电路的第一输入端和校准处理电路的第二输入端连接;

14、所述校准处理电路的第一输出端与第1路差分比较电路的第二输入端连接,所述第1路差分比较电路的输出端与第1路恒流输出电路的第一输入端连接,所述校准处理电路的第二输出端与第2路差分比较电路的第二输入端连接,所述第2路差分比较电路的输出端与第2路恒流输出电路的第一输入端连接,所述温度检测电路的三个输出端,分别与第1路恒流输出电路的第二输入端、第2路恒流输出电路的第二输入端以及校准处理电路的第三输入端连接;

15、所述第1路恒流输出电路的输出端分别与传感器尾缆和校准处理电路的第四输入端连接,所述第2路恒流输出电路的输出端分别与传感器尾缆和校准处理电路的第五输入端连接。

16、一种基于用于非钢轮钢轨制式的传感器系统的车辆检测方法,包括以下步骤:

17、s1、安装检测传感器及感应板;

18、s2、通过外部校准设备对校准处理电路进行校准;

19、s3、通过第1路发送振荡/谐振电路、第2路发送振荡/谐振电路分别发送正弦波交流信号,并通过空气耦合的方式,使第一检测线圈和第二检测线圈分别产生第一感应电动势和第二感应电动势;

20、s4、当第一感应电动势和第二感应电动势的幅值在预设时间范围内先后上升时,根据第一感应电动势和第二感应电动势的变化,进行车轮计轴,实现车辆检测。

21、进一步地,所述步骤s4具体为:

22、s41、将第一感应电动势和第二感应电动势分别经过第1路接收选频电路和第2路接收选频电路选频后,将实时状态输入至对应的第1路差分比较电路和第2路差分比较电路中;

23、s42、通过第1路差分比较电路和第2路差分比较电路对比输入的实时状态和校准处理电路校准时的初始状态,并将比较结果输入至对应的第1路恒流输出电路和第2路恒流输出电路;

24、s43、通过第1路恒流输出电路和第2路恒流输出电路将输入状态的变化以电流方式通过传感器尾缆输出至外部数据处理设备进行车轮计轴,实现车辆检测。

25、进一步地,所述步骤s4中,还包括:

26、通过温度检测电路调节温度变化造成的参数漂移,以及当环境温度超过使用范围时输出故障控制信息,并切断第1路恒流输出电路和第2路恒流输出电路的电流输出。

27、与现有技术相比,本发明具备以下有益效果:

28、(1)本发明中的检测传感器通过安装支架安装在梁体上(不同的应用,安装位置和方式不同),传感器尾缆一端与传感器连接,一端与外部数据处理设备进行连接,感应板固定在列车车体上,且所述感应板与所述传感器表面平行,本发明结构简单,使用维护方便,探测距离长。

29、(2)本发明感应板由两部分组成,长度300mm的中间水平部分及长度50mm的两端弯折部分,弯折部分与水平方式的弯折角度为α=20°,本弯折设计发明结构简单,可有效的解决车辆摆动过大,导致感应板与传感器距离过近时产生异常脉冲,导致计轴系统故障的风险。

30、(3)本发明将第一励磁线圈、第二励磁线圈、第一感应线圈、第二感应线圈及处理电路模块集成在一起,没有轨旁电子检测设备,现场使用和维护便利。

31、(4)本发明将第一励磁线圈、第二励磁线圈、第一感应线圈、第二感应线圈采用内八字设计,与水平方向夹角α=70°,该特殊设计在感应板经过传感器上方时,第一感应线圈和第二感应线圈可以产生最大的接收变化量,可最大限度的保证传感器对远距离感应板的有效探测。

32、(5)本发明将第一励磁线圈和第一感应线圈成对使用,构成传感器的检测系统,第二励磁线圈和第二感应线圈成对使用,构成传感器的检测系统,两对传感器检测系统交叉设置,可最大限度的减小对感应板长度要求,探测能力更强。

33、(6)本发明中具有校准处理电路,可通过传感器尾缆输入校准命令对传感器初值进行校准,无需进行硬件上的调整与处理,传感器的可维护性及可靠性更强。

34、(7)本发明中具有校准处理电路和温度检测电路,可通过初始校准记录温度值,在温度变化时,校准处理电路可通过调节系数调整校准初始值,最大限度的减小温度变化造成传感器参数变化对传感器探测能力的影响。

35、(8)本发明专利中传感器安装简单,对周围安装金属环境及温度环境无特殊要求,对于差异均可在传感器安装完成后,通过传感器尾缆输入校准命令即可,无需进行任何硬件方面的调整便能立即适应各种安装环境。

本文地址:https://www.jishuxx.com/zhuanli/20240718/232403.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表