一种集成式汽车车门加强梁及其成型方法与流程

- 国知局

- 2024-08-02 16:38:20

本发明涉及汽车零部件,具体为一种集成式汽车车门加强梁及其成型方法。

背景技术:

1、目前,汽车零部件的集成化已成为本领域技术发展的显著趋势,典型的集成化零部件如汽车前门环、前后双门环、后底板及保险杠等,是通过一体式冲压或一体化压铸等手段将多个零散件集成为一体式零部件,由此不仅减少了零件的数量、简化了生产工艺流程、降低了制造工装成本,还提高了汽车的碰撞安全性能。但现有技术中,针对汽车车门加强梁的集成化设计,仍属于本领域的技术空白。

技术实现思路

1、本发明提供一种集成式汽车车门加强梁及其成型方法,旨在通过对汽车车门加强梁结构及整体成型工艺的优化设计,以提高汽车车门加强筋零部件的强度、简化其制造工艺步骤,达到改善汽车安全性能、降低生产成本的目的。

2、为达到上述目的,本发明采用如下技术方案:

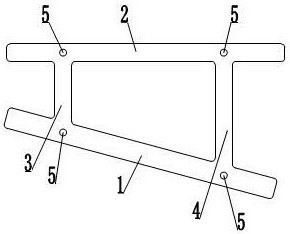

3、一种集成式汽车车门加强梁,由主横梁、副横梁、第一竖直支撑梁和第二竖直支撑梁四部分组成;所述主横梁位于副横梁的下方,呈倾斜状布置,其倾斜角度与车门造型相匹配;所述第一竖直支撑梁和第二竖直支撑梁位于主横梁、副横梁之间;主横梁、副横梁、第一竖直支撑梁和第二竖直支撑梁横截面均呈“m”型,通过对一体式料片或拼接式料片冲压作业完成一体化成型过程。

4、上述集成式汽车车门加强梁,在所述主横梁和/或副横梁的中间部位设置加强补丁材料。

5、上述集成式汽车车门加强梁,在所述主横梁、副横梁和第一竖直支撑梁、第二竖直支撑梁的接合部位设有装配孔。

6、一种集成式汽车车门加强梁成型方法,包括料片制备、强化处理、一体冲压和修边修孔工艺过程,具体操作步骤如下:

7、a、料片制备,采用整体下料方式或分体下料后拼接方式完成冲压料片的制备;

8、b、强化处理,通过局部热处理或局部增加加强补丁材料的方式对料片进行强化处理,以满足最终产品不同部位的强度要求;

9、c、一体冲压,采用冷冲或热冲的方法对制备的料片进行一体式冲压成形,形成冲压毛坯件;

10、d、修边修孔,对冲压毛坯件进行修边修孔作业,形成最终的集成式汽车车门加强梁产品,对于冷冲方式成型的毛坯件,利用冷冲模具在进行冲压成型的同时完成修边、修孔作业,对于热冲方式成型的毛坯件,采用激光切割或模具冲压方式完成修边、修孔作业。

11、上述集成式汽车车门加强梁成型方法,在所述步骤a中,所述整体下料方式为:采用落料设备或激光切割设备直接下料,形成一体式冲压料片。

12、上述集成式汽车车门加强梁成型方法,在所述步骤a中,所述分体下料后拼接方式为:采用落料设备或激光切割设备,分别完成主横梁、副横梁、第一竖直支撑梁和第二竖直支撑梁部分的下料作业,然后通过拼接结构将各部分料片连接起来,形成拼接式冲压料片。

13、上述集成式汽车车门加强梁成型方法,所述拼接结构包括激光拼焊、点焊、机械连接等连接结构。

14、上述集成式汽车车门加强梁成型方法,在所述步骤b中,对于整体下料方式制备的料片,通过对料片局部热处理手段,以满足最终产品不同部位的强度要求。

15、上述集成式汽车车门加强梁成型方法,在所述步骤b中,对于分体下料后拼接方式制备的料片,不同区域选用不同型号材质的料片,以满足最终产品不同部位的强度要求。

16、上述集成式汽车车门加强梁成型方法,在所述步骤b中,对于分体下料后拼接方式制备的料片,在料片的局部增加加强补丁材料,以满足最终产品不同部位的强度要求。

17、本发明提供一种集成式汽车车门加强梁,它采用一体式冲压成型结构,不仅减少了汽车车门总成的零件数量,而且提高了汽车车门加强筋零部件的强度,保证了汽车的安全性能。本发明还提供一种集成式汽车车门加强梁成型方法,即通过对整体下料方式或分体下料后拼接方式形成的料片进行一体式冲压作业,实现了集成式汽车车门加强梁的一次冲压成型,从而简化了生产工艺流程、降低了制造工装成本。

技术特征:1.一种集成式汽车车门加强梁,其特征在于:它由主横梁(1)、副横梁(2)、第一竖直支撑梁(3)和第二竖直支撑梁(4)四部分组成;所述主横梁(1)位于副横梁(2)的下方,呈倾斜状布置,其倾斜角度与车门造型相匹配;所述第一竖直支撑梁(3)和第二竖直支撑梁(4)位于主横梁(1)、副横梁(2)之间;主横梁(1)、副横梁(2)、第一竖直支撑梁(3)和第二竖直支撑梁(4)的横截面均呈“m”型,通过对一体式料片或拼接式料片冲压作业完成一体化成型过程。

2.根据权利要求1所述的集成式汽车车门加强梁,其特征在于:在所述主横梁(1)和/或副横梁(2)的中间部位设置加强补丁材料(8)。

3.根据权利要求1或2所述的集成式汽车车门加强梁,其特征在于:在所述主横梁(1)、副横梁(2)和第一竖直支撑梁(3)、第二竖直支撑梁(4)的接合部位设有装配孔(5)。

4.一种集成式汽车车门加强梁成型方法,其特征在于:包括料片制备、强化处理、一体冲压和修边修孔工艺过程,具体操作步骤如下:

5.根据权利要求4所述的集成式汽车车门加强梁成型方法,其特征在于:在所述步骤a中,所述整体下料方式为:采用落料设备或激光切割设备直接下料,形成一体式冲压料片(6)。

6.根据权利要求4所述的集成式汽车车门加强梁成型方法,其特征在于:在所述步骤a中,在所述步骤a中,所述分体下料后拼接方式为:采用落料设备或激光切割设备,分别完成主横梁(1)、副横梁(2)、第一竖直支撑梁(3)和第二竖直支撑梁(4)的下料作业,然后通过拼接结构将各部分料片连接起来,形成拼接式冲压料片(7)。

7.根据权利要求6所述的集成式汽车车门加强梁成型方法,其特征在于:所述拼接结构包括激光拼焊、点焊、机械连接等连接结构。

8.根据权利要求4所述的集成式汽车车门加强梁成型方法,其特征在于:在所述步骤b中,对于整体下料方式制备的料片,通过对料片局部热处理手段,以满足最终产品不同部位的强度要求。

9.根据权利要求4所述的集成式汽车车门加强梁成型方法,其特征在于:在所述步骤b中,对于分体下料后拼接方式制备的料片,不同区域选用不同型号材质的料片,以满足最终产品不同部位的强度要求。

10.根据权利要求4所述的集成式汽车车门加强梁成型方法,其特征在于:在所述步骤b中,对于分体下料后拼接方式制备的料片,在料片的局部增加加强补丁材料(8),以满足最终产品不同部位的强度要求。

技术总结一种集成式汽车车门加强梁及其成型方法,所述集成式汽车车门加强梁由主横梁、副横梁、第一竖直支撑梁和第二竖直支撑梁四部分组成;所述主横梁位于副横梁的下方,呈倾斜状布置,其倾斜角度与车门造型相匹配;所述第一竖直支撑梁和第二竖直支撑梁位于主横梁、副横梁之间;主横梁、副横梁、第一竖直支撑梁和第二竖直支撑梁横截面均呈“M”型,通过对一体式料片或拼接式料片冲压作业完成一体化成型过程。本发明通过对汽车车门加强梁结构及整体成型工艺的优化设计,提高了汽车车门加强筋零部件的强度、简化了其制造工艺步骤,达到了改善汽车安全性能、降低生产成本的目的。技术研发人员:解焕阳,韩振宇,李彦波,朱栋,王静受保护的技术使用者:上海凌云工业科技有限公司技术研发日:技术公布日:2024/7/9本文地址:https://www.jishuxx.com/zhuanli/20240718/251722.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。