用于自粘型轮胎防扎垫的热熔压敏胶及其制备方法与流程

- 国知局

- 2024-08-02 17:09:40

本技术涉及热熔胶,尤其是涉及一种用于自粘型轮胎防扎垫的热熔压敏胶及其制备方法。

背景技术:

1、自粘型轮胎防扎垫是指在轮胎内部使用热熔压敏胶来固定和粘附防扎垫材料。这种粘接方式可以提供强大的粘结力,确保防扎垫紧贴轮胎内壁,并有效防止外部物体刺穿轮胎。由于,轮胎工作温度也是各种各样的,诸如高温、室温和低温。因此,轮胎在高速行驶时容易发热产生高温,从而使热熔压敏胶失粘。此外,现有技术中使用的热熔压敏胶存在粘结强度较差,从而没法较好的保证轮胎和防扎垫间的粘结强度。

技术实现思路

1、为了解决上述至少一种技术问题,开发一种粘结强度以及耐高温性能较佳的热熔压敏胶,本技术提供用于自粘型轮胎防扎垫的热熔压敏胶及其制备方法。

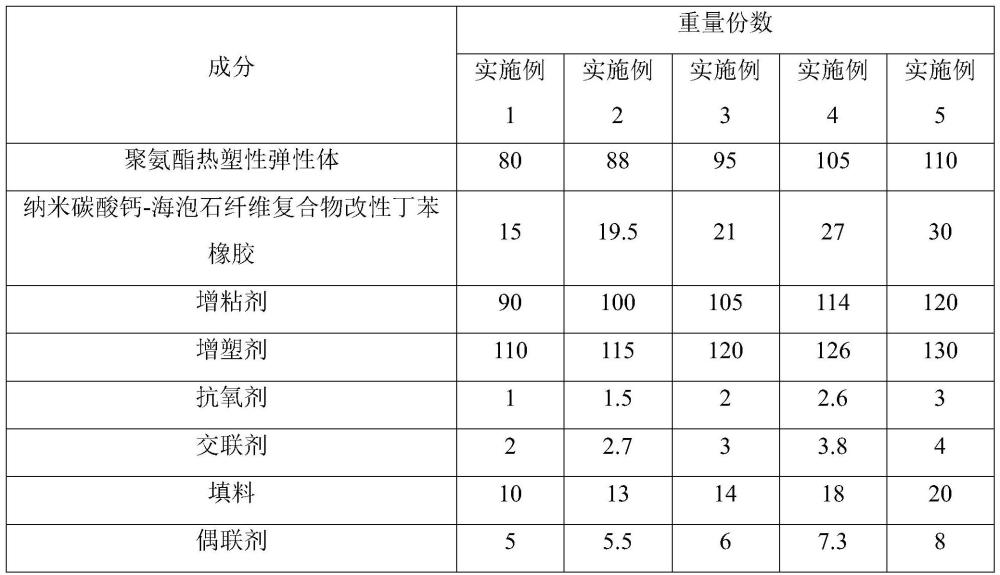

2、第一方面,本技术提供一种用于自粘型轮胎防扎垫的热熔压敏胶,所述热熔压敏胶按重量份包括如下原料:聚氨酯热塑性弹性体80~110份、纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶15~30份、增粘剂90~120份、增塑剂110~130份、抗氧剂1~3份、交联剂2~4份、填料10~20份、偶联剂5~8份;

3、所述纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶的制备方法为如下:

4、a1、将纳米碳酸钙和海泡石纤维,放入盐酸和水的溶液中,静止10~12h,洗涤干燥,制得酸化纳米碳酸钙和酸化海泡石纤维的复合物;

5、a2、将硅烷偶联剂加入到乙醇水溶液中,混合均匀,调节ph值至4~6,制得硅烷偶联剂水溶液;

6、a3、将步骤a1制得的酸化纳米碳酸钙和酸化海泡石纤维的复合物放入步骤a2制得的硅烷偶联剂水溶液中,搅拌4~5h,离心,干燥,制得改性纳米碳酸钙和改性海泡石纤维复合物;a4、将步骤a3制得的改性纳米碳酸钙和改性海泡石纤维复合物,分散于丙酮中,超声分散,并加入丁苯橡胶、橡胶促进剂,氧化锌,硬脂酸以及kh550混合,在双辊开炼机中充分混炼2~3h,去除丙酮,降温,加入固化剂搅拌,真空干燥,脱泡处理,制得纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶;

7、所述步骤a1中的纳米碳酸钙、海泡石纤维、盐酸以及水的重量比为(5~10):(5~10):

8、所述步骤a2中的硅烷偶联剂、乙醇水溶液的重量比为(5~8):(12~17);

9、所述步骤a2中的乙醇水溶液由体积比为(16~20):1的乙醇和水混匀制得;

10、所述步骤a3中的酸化纳米碳酸钙和酸化海泡石纤维复合物复合物以及步骤a2制得的硅烷偶联剂水溶液的重量比为100:(9~13);

11、所述步骤a4中的改性纳米碳酸钙和酸化海泡石纤维复合物、丙酮、丁苯橡胶、橡胶促进剂、氧化锌、硬脂酸、kh550以及固化剂的重量比为(5~15):30:100:(1~2):5:2:3:30。

12、通过采用上述技术方案,本技术能够解决现有技术中热熔压敏胶存在的耐高温性能和粘结强度较差的问题。通过本技术提供的用于自粘型轮胎防扎垫的热熔压敏胶的配方能够制备出一种综合性能较佳的热熔压敏胶。

13、本技术在制备热熔压敏胶时添加有纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶,纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶的添加能够为热熔压敏胶提供较强的粘结强度以及耐高温性能,并且,本技术中的纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶与填料复配使用,能够为热熔压敏胶提供较强的耐高温性能。此外,本技术通过使用纳米碳酸钙-海泡石纤维复合物对丁苯橡胶改性,能够较好的提高与丁苯橡胶的结合性能,并且,纳米碳酸钙和海泡石纤维交织在一起,形成较紧密的结构,从而较好的提高丁苯橡胶与其余原料的粘结强度。此外,本技术中的聚氨酯热塑性弹性体能够为热熔压敏胶提供较好的弹性和粘度,增加其附着力和抗撕裂性。增粘剂能够增加热熔压敏胶的黏度和粘性,提高其附着力和拉伸强度。增塑剂能够增加热熔压敏胶的柔韧性和可塑性,使其适应不同的使用环境和需求。抗氧剂能够延缓热熔压敏胶的老化过程,提高其使用寿命。交联剂能够增加热熔压敏胶的稳定性和耐热性,防止其在高温条件下失去粘性。偶联剂能够将填料和热熔压敏胶充分结合,增加二者之间的黏着力和粘结强度。本发明热熔压敏胶用于粘接在轮胎内侧,且热熔压敏胶自身具有较强的弹性和延展性,能够有效地吸收轮胎在行驶过程中产生的振动,从而具有较好的减振消音效果。由于本技术提供的热熔压敏胶在高温条件下不流动,且在低温条件下也不脆化,即热熔压敏胶自身具有较强的弹性和延展性,使热熔压敏胶受到破损后也能快速自愈,进而能够对轮胎起到防扎防爆作用。

14、可选的,所述热熔压敏胶按重量份包括如下原料:聚氨酯热塑性弹性体95~110份、纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶21~30份、增粘剂105~120份、增塑剂120~130份、抗氧剂2~3份、交联剂3~4份、填料14~20份、偶联剂6~8份。

15、可选的,所述纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶和所述填料的重量比为(1.3~1.8):1。

16、可选的,所述填料包括硅藻土和高岭土中的至少一种。

17、通过采用上述技术方案,本技术能够较好的提高制得的用于自粘型轮胎防扎垫的热熔压敏胶的耐高温性能。

18、可选的,所述填料由硅藻土和高岭土组成;其中,所述硅藻土和高岭土的重量比为1:1。

19、可选的,所述增粘剂包括c5加氢石油树脂、萜烯树脂中的至少一种。

20、可选的,所述增塑剂包括环烷油、液体聚异丁烯中的至少一种。

21、可选的,所述偶联剂包括选自kh-560硅烷偶联剂、γ巯丙基三乙氧基硅烷中的至少一种。

22、可选的,所述交联剂包括过氧化二碳酸双(4-叔丁基环己基)酯、硫磺中的一种。

23、第二方面,本技术提供一种自粘型轮胎防扎垫的热熔压敏胶的制备方法,所述制备方法包括如下步骤:

24、s1、将聚氨酯热塑性弹性体、增塑剂以及偶联剂混合,加热溶解,并加入填料,混合均匀,制得第一混料;

25、s2、将纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶、抗氧剂剪切混合,制得粉末状的第二混料;

26、s3、将第一混料、交联剂混合,并加入第二混料进行炼胶,制得第三混料;

27、s4、将增粘剂加入到步骤s3制得的第三混料中进行炼胶,制得热熔压敏胶。

28、通过采用上述技术方案,本技术提供的制备方法操作简单、能够较好的提高各原料之间的相容性和结合强度,从而能够提高制得的热熔压敏胶的粘结强度以及耐高温性能。

29、综上所述,本发明包括以下至少一种有益技术效果:

30、1.本技术能够解决现有技术中热熔压敏胶存在的耐高温性能和粘结强度较差的问题。通过本技术提供的用于自粘型轮胎防扎垫的热熔压敏胶的配方能够制备出一种综合性能较佳的热熔压敏胶。

31、本技术在制备热熔压敏胶时添加有纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶,纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶的添加能够为热熔压敏胶提供较强的粘结强度以及耐高温性能,并且,本技术中的纳米碳酸钙-海泡石纤维复合物改性丁苯橡胶与填料复配使用,能够为热熔压敏胶提供较强的耐高温性能。此外,本技术通过使用纳米碳酸钙-海泡石纤维复合物对丁苯橡胶改性,能够较好的提高与丁苯橡胶的结合性能,并且,纳米碳酸钙和海泡石纤维交织在一起,形成较紧密的结构,从而较好的提高丁苯橡胶与其余原料的粘结强度。此外,本技术中的聚氨酯热塑性弹性体能够为热熔压敏胶提供较好的弹性和粘度,增加其附着力和抗撕裂性。增粘剂能够增加热熔压敏胶的黏度和粘性,提高其附着力和拉伸强度。增塑剂能够增加热熔压敏胶的柔韧性和可塑性,使其适应不同的使用环境和需求。抗氧剂能够延缓热熔压敏胶的老化过程,提高其使用寿命。交联剂能够增加热熔压敏胶的稳定性和耐热性,防止其在高温条件下失去粘性。偶联剂能够将填料和热熔压敏胶充分结合,增加二者之间的黏着力和粘结强度。本发明热熔压敏胶用于粘接在轮胎内侧,且热熔压敏胶自身具有较强的弹性和延展性,能够有效地吸收轮胎在行驶过程中产生的振动,从而具有较好的减振消音效果。由于本技术提供的热熔压敏胶在高温条件下不流动,且在低温条件下也不脆化,即热熔压敏胶自身具有较强的弹性和延展性,使热熔压敏胶受到破损后也能快速自愈,进而能够对轮胎起到防扎防爆作用。

32、2.本技术提供的制备方法操作简单、能够较好的提高各原料之间的相容性和结合强度,从而能够提高制得的热熔压敏胶的粘结强度以及耐高温性能。

33、具体实施方式

34、以下结合实施例对本技术作进一步详细说明。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254446.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表