一种可数码打印的水晶标膜生产方法与流程

- 国知局

- 2024-08-02 17:11:14

本技术涉及膜材料领域,更具体地说,它涉及一种可数码打印的水晶标膜生产方法。

背景技术:

1、水晶贴标是一种用于图文制作或装饰的产品表面的标识,具有立体感光泽度极强、外观精美大气、用方便快捷等优点。

2、水晶贴标在生产过程中,主要采用的是丝网印刷,有如下需要分别制作胶水网版和印刷网版,印刷的图案的每一个颜色都要制作对应的网版;然后用胶水网版在底纸上涂胶水层,但是胶水层需要和印刷图案大小一致;同时在印刷图案时,各个颜色的印刷网版一层一层涂单一颜色,且印刷网版一定要对准已经涂好胶水的底层胶水层;然后再进行覆膜,把印刷在底纸上的图案用离型膜过覆膜机覆膜。

3、从上述可以看出现有的生产工艺丝网印水晶标贴纸生产过程繁琐,且要求严格、制版时间较长、生产周期长、活性差等,从而降低生产效率。

4、目前有通过打印的方式代替丝网印进行生产水晶标膜,如通过uv平板打印机将白墨、光油等层喷印在含背胶的水晶膜上,再覆转移贴膜,最后利用贴膜把图案带起转贴附于最产品表面的一种图文制作或装饰的标签工艺得到水晶标膜,该工艺具有较佳的环保性、无需制版、无需对准等,因此能够进一步提高加工效率,但是目前的水晶标贴只能稳定粘附在表面比较平滑、平整的金属、玻璃等材质的产品表面,对于粗糙的物品表面,很难粘附稳定,因此,需要进一步研究。

技术实现思路

1、为了解决上述技术问题,本技术提供一种可数码打印的水晶标膜生产方法。

2、本技术提供一种可数码打印的水晶标膜生产方法,包括以下步骤:

3、1)将亚克力胶水涂布于底膜,并进行固化,在底膜上形成厚度为32-80μm的胶水层,亚克力胶水的剥离力≥2100g/inch;

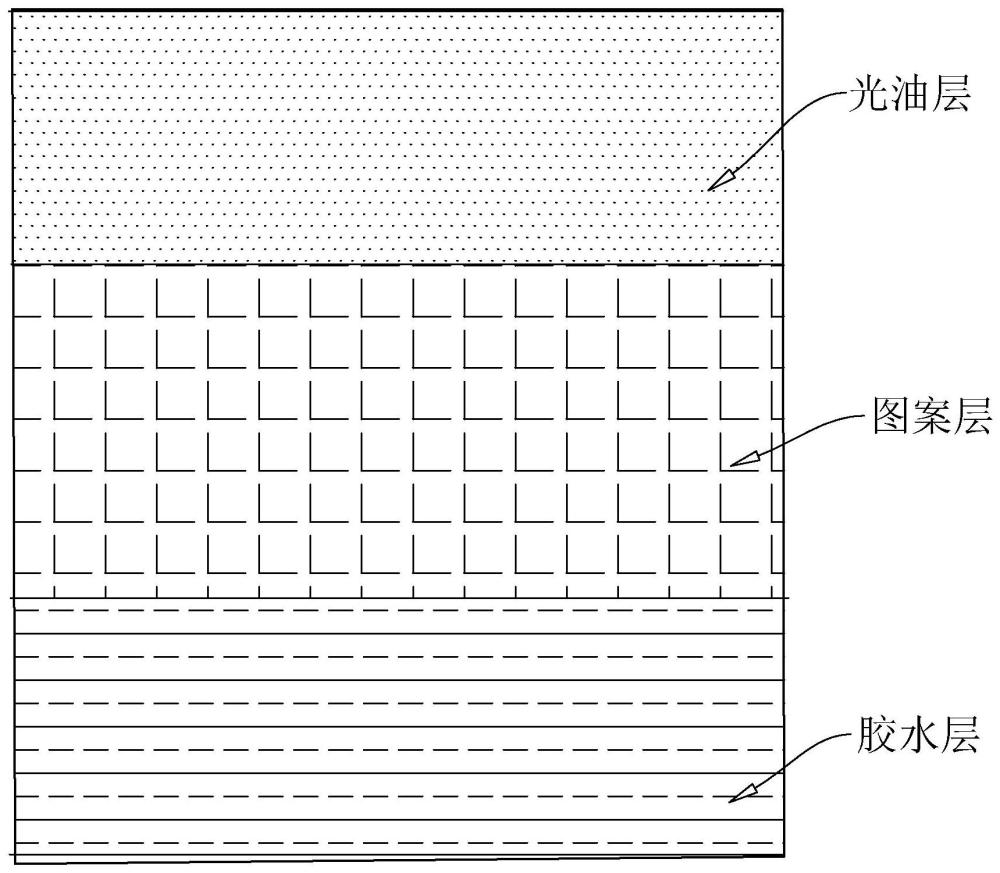

4、2)将硅油离型膜贴附于胶水层,收卷,备用;再将硅油离型膜剥离,露出胶水层,打印图案于胶水层表面,在胶水层表面形成图案层;

5、3)在图案层表面打印光油,固化后,形成光油层,在光油层表面覆b膜,裁切,得到水晶标膜。

6、上述工艺操作简单,生产效率高,该工艺过程无需进行定制丝版,生产周期段,再打印过程无需进行对准或分开上色印等。

7、亚克力胶水具有极高的粘性、优异的透明性以及较佳的耐久性。因此采用亚克力胶水形成的胶水层兼备较佳的粘附性,能够稳定粘附产品表面,因此,对比较为面料表面也都具有较佳的粘附,减少出现脱落的可能性。

8、而经过固化形成的32-80μm胶水层,具有较佳的粘附性,对面料具有较佳的粘附作用,减少面料上的水晶标膜出现脱落的现象。

9、而选用亚克力胶水的剥离力≥2100g/inch具有较佳粘附力,能够稳定粘附在面料上,减少出现脱落的可能性。

10、且亚克力胶水的剥离力参考gb/t 2792-1998进行检测,该测试板为表面光滑的pvc。

11、综上,本技术采用打印的方式,具有环保性、操作简单、加工效率高等优点,同时通过选择厚度32-80μm胶水层和剥离力为2100g/inch的亚克力胶水,具有较佳的粘附性,因此容易粘附于粗糙的产品表面,减少出现脱落的可能性;因此出来可以粘度于光滑、平整的玻璃、金属表面外,还能在一些表面不是很平整产品上进行稳定粘附,比如毛呢面料、梭织面料等。

12、优先的,所述1)-2)中的工艺如下:

13、1)亚克力胶水涂布于底膜,进行初步固化,固化温度为80-90℃,固化时间30-40s,模压,再次进行固化,固化温度为120-150℃,固化时间为1-5min,在底膜上形成厚度为50-80μm的胶水层,且胶水层上形成若干个凸起;

14、2)将硅油离型膜贴附于胶水层,收卷,备用;再将底膜剥离,露出胶水层,打印图案于胶水层表面,在胶水层表面形成图案层。

15、由于亚克力胶水成膜后,其硬度较大,当其黏附在粗糙的面料表面上,难以与其表面完全黏附,因此使得难以在其表面粘附稳定,特别是毛呢类型的面料。

16、因此,通过在胶水层形成若干凸起,使得其表面不平整,当贴附于粗糙的面料上,凸起容易与粗糙的面料表面进行黏附,从而提高水晶标膜的黏附稳定性。

17、优选的,所述凸起的高度为10-30μm。

18、选用以上凸起的高度较容易与粗糙的表面进行黏附,从而提高水晶标膜在粗糙面料上的黏附稳定性,减少出现脱落的可能性。

19、优选的,所述底膜为离型纸或pet离型膜,所述b膜为pvc膜。

20、进一步地,硅油离型膜的厚度为25μm;离型纸的厚度为180μm、pet离型膜的厚度为75μm、pvc膜的厚度为25μm。

21、选用以上厚度范围的离型膜或者离型纸,方便胶水层进行成膜,同时,容易进行剥离,使得到的水晶标膜品质较佳。

22、优选的,所述亚克力胶水为改性亚克力胶水,所述改性亚克力胶水由以下重量份的原料制得;

23、甲基丙烯酸乙酰乙酸乙二醇双酯5-10份

24、甲基丙烯酸甲酯20-30份

25、增韧改性环氧树脂1-5份

26、含异氰酸酯丙烯酸酯单体0.2-0.8份

27、引发剂0.1-0.5份

28、稀释剂20-30份。

29、由于目前的亚克力胶水虽然黏附性较好,但是成膜后,形成的胶水层的硬度较硬,因此,在粗糙表面、面料表面或曲面的黏附性不佳,且不容易进行黏附,因此对亚克力胶水进一步改性。

30、本技术采用甲基丙烯酸甲酯作主要原料,甲基丙烯酸甲酯能够发生自聚合,生成聚甲基丙烯酸甲酯,也能与其他单体进行反应,而本技术加入的甲基丙烯酸乙酰乙酸乙二醇双酯含有多个官能团,并具能起到增柔韧作用,而含异氰酸酯丙烯酸酯单体具有增粘作用,因此,与甲基丙烯酸甲酯复合聚合,进一步提高亚克力胶水的柔韧性和粘附性;再加入增韧改性环氧树脂进一步增韧复配改性,并在引发剂和稀释剂的辅助作用下,得到的改性亚克力胶水兼备较佳的柔韧性和粘附性,因此用于粗糙的产品表面,容易进行黏附,减少出现脱落的可能性,提高其实用性。

31、优选的,所述增韧改性环氧树脂为环氧改性聚氨酯丙烯酸酯、聚氨酯改性环氧树脂、环氧树脂改性聚酰胺树脂中一种或者多种组成。

32、环氧改性聚氨酯丙烯酸酯、聚氨酯改性环氧树脂、环氧树脂改性聚酰胺树脂均具有较佳的粘附性和增韧性,因此,与改性亚克力胶水原料体系复配后,起到较佳的增粘和增韧效果。使得到的水晶标膜用于粗糙的表面,不易出现脱落的现象,提高其实用性。

33、优选的,所述环氧改性聚氨酯丙烯酸酯、聚氨酯改性环氧树脂、环氧树脂改性聚酰胺树脂的重量比为(3-5):(1-3):1组成。

34、当采用环氧改性聚氨酯丙烯酸酯、聚氨酯改性环氧树脂、环氧树脂改性聚酰胺树脂进行复配后,起到协同作用,从而使得改性亚克力胶水的粘附性和柔韧性较佳,使得到的水晶标膜与粗糙的表面粘附较为稳定,减少出现脱落的可能性。

35、优选的,所述含异氰酸酯丙烯酸酯单体为异氰酸酯丙烯酸乙酯和/或甲基丙烯酰氧乙基异氰酸酯。

36、采用含异氰酸酯丙烯酸酯单体为异氰酸酯丙烯酸乙酯或异氰酸酯丙基甲基二甲氧基硅烷均能与改性亚克力胶水进行复合聚合,并且异氰酸酯还能进一步与增韧改性环氧树脂进一步交联。并且能够进一步提高粘附性,同时改性亚克力胶水兼备较佳的柔韧性和粘附性。

37、优选的,所述异氰酸酯丙烯酸乙酯、甲基丙烯酰氧乙基异氰酸酯的重量比为(2-4):1。

38、当采用异氰酸酯丙烯酸乙酯、甲基丙烯酰氧乙基异氰酸酯复配,使得改性亚克力胶水粘附性能较佳。

39、优选的,该改性亚克力胶水由以下方法制得:

40、按照重量份计,称取甲基丙烯酸乙酰乙酸乙二醇双酯、甲基丙烯酸甲酯、含异氰酸酯丙烯酸酯单体混合均匀,再加入1/2引发剂和1/2稀释剂,加热至60-70℃,反应1-2h,得到反应物a;称取增韧改性环氧树脂与1/2引发剂和1/2稀释剂混合均,再加入至反应物a中,搅拌0.5-1h,得到改性亚克力胶水。

41、上述工艺中,通过各种单体进行复合聚合后,再与增韧改性环氧树脂进行复合改性,从而制得的改性亚克力胶水兼备较佳的柔韧性和粘附性,使得到的水晶标膜容易粘附在粗糙的表面,特别是在毛呢面料上,也能起到较佳的粘附作用。

42、综上所述,本技术具有以下有益效果:

43、1、由本技术采用打印的方式,具有环保性、操作简单、加工效率高等优点,同时通过选择厚度32-80μm胶水层和剥离力为2100g/inch的亚克力胶水,具有较佳的粘附性,因此容易粘附于粗糙的产品表面,减少出现脱落的可能性;因此出来可以粘度于光滑、平整的玻璃、金属表面外,还能在一些表面不是很平整产品上进行稳定粘附,比如毛呢面料、梭织面料等。

44、2、采用甲基丙烯酸甲酯、甲基丙烯酸乙酰乙酸乙二醇双酯、含异氰酸酯丙烯酸酯单体复合聚合,进一步提高亚克力胶水的柔韧性和粘附性;再加入增韧改性环氧树脂进一步增韧复配改性,并在引发剂和稀释剂的辅助作用下,得到的改性亚克力胶水兼备较佳的柔韧性和粘附性,因此用于粗糙的产品表面,容易进行黏附,减少出现脱落的可能性,提高其实用性。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254587.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表