二氧化钛研磨液、二氧化钛悬浊液及制备方法与应用与流程

- 国知局

- 2024-08-02 17:16:08

本发明属于纺丝,涉及一种半消光或消光纤维制备原料,尤其涉及一种二氧化钛研磨液、二氧化钛悬浊液及制备方法与应用。

背景技术:

1、常规的聚酰胺纤维与天然纤维在外观上存在一定差异,带有明显的化纤品光泽,而天然纤维的光泽则较为柔和,为追求聚酰胺纤维的天然感以及改善其加工染色性,目前主要通过加入二氧化钛粉末来消除纤维光泽。

2、例如,cn 105504266a公开了一种消光聚酰胺-6及其制备方法,该方法包括:将tio2粉末加入水中,加入分散剂和ph调节剂,采用超声、机械搅拌或研磨混匀后静置分层,离心分离上层清液,得到超细tio2悬浊液,将其加入聚酰胺-6的聚合体系,进行原位聚合反应,挤出造粒,得到所述消光聚酰胺-6,制得的消光聚酰胺-6中,tio2颗粒均匀分散且粒径为0.05-0.25μm。

3、cn 107779983a公开了一种纳米材料改性的pbt纺丝的制备方法,具体步骤如下:室温下,取纳米材料混合均匀后,聚对苯二甲酸丁二醇酯和分散剂加入高速搅拌机中搅拌,形成纳米材料均匀吸附在pbt表面的混合状态的物质;纳米材料为纳米氧化锡锑、纳米二氧化钛、纳米二氧化硅的混合物;将混合状态的物质加入螺杆挤压机中,经熔融均匀后挤出,得到纳米材料改性的pbt纺丝;pbt纺丝冷却后进行一级和二级拉伸,拉伸后的单丝卷绕收丝。

4、纳米材料悬浊液的品质对纺丝的品质影响很大,对于分散不好的纳米材料悬浊液,其会严重影响二氧化钛在切片中的分散均匀度,直接影响切片的可纺性。超细聚酰胺纤维一般是指单纤细度小于0.5dpf的纤维,由于其纤维单纤细度较低,高速纺纺速高达4000m/min,生产过程中极易产生飘丝、断丝的现象,对聚酰胺切片的可纺性及纤维强度要求较高,因此,需要提供符合要求的纳米材料悬浊液。

5、cn 110856820a公开了一种纳米二氧化钛分散乳液及制作工艺,该方法使用聚丙烯酸钠、聚丙烯酸、六偏磷酸钠作为分散剂,合理配比,在高速分散机上预分散后,再通过纳米研磨机上研磨一定时间,即可得到稳定的纳米二氧化钛分散乳液。但其使用分散剂较为复杂,后续废液处理较为困难,且难以适用于二氧化钛粒径较小的分散液。

6、因此,需要提供一种适用于粒径较小的二氧化钛研磨液以及二氧化钛悬浊液的制备方法,使该方法能够实现二氧化钛良好、稳定地分散,且分散简单,便与其制备半消光纤维或消光纤维的应用。

技术实现思路

1、针对现有技术存在的不足,本发明的目的在于提供一种二氧化钛研磨液、二氧化钛悬浊液及制备方法与应用,所述二氧化钛悬浊液分散性能良好,且具有良好的稳定性,并能够减少生产过程中的添加物质带来的外部污染。

2、为达此目的,本发明采用以下技术方案:

3、第一方面,本发明提供了一种二氧化钛研磨液,以重量份数计,所述二氧化钛研磨液的制备原料包括:

4、二氧化钛 35-40份

5、磷酸钾类分散剂 0.05-0.1份

6、溶剂 100份;

7、所述二氧化钛研磨液中的二氧化钛粒径d90为0.5-1μm。

8、本发明采用磷酸盐类分散剂制备研磨液,相较于聚乙二醇,其分散效果更好;所述二氧化钛研磨液静置沉淀后所得上层液体具有良好的稳定性,适用于半消光纤维或消光纤维的制备。

9、以重量份数计,本发明所述二氧化钛研磨液的制备原料中,二氧化钛的重量份数为35-40份,例如可以是35份、36份、37份、38份、39份或40份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为37-38份。

10、以重量份数计,本发明所述二氧化钛研磨液的制备原料中,磷酸盐类分散剂的重量份数为0.05-0.1份,例如可以是0.05份、0.055份、0.060份、0.065份、0.07份、0.075份、0.08份、0.085份、0.09份、0.095或0.1份,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为0.05-0.07份,更优选0.06-0.07份。

11、优选地,所述磷酸盐类分散剂包括磷酸钾盐类分散剂和/或磷酸钠盐类分散剂,优选为磷酸钾盐类分散剂。

12、本发明采用磷酸钾盐类分散剂制备研磨液时,其分散效果优于磷酸钠盐类分散剂。

13、优选地,所述磷酸钾盐类分散剂包括三聚磷酸钾、磷酸三钾、磷酸氢二钾、磷酸二氢钾或焦磷酸钾中的任意一种或至少两种的组合,典型但非限制性的组合包括三聚磷酸钾与磷酸氢二钾的组合,磷酸氢二钾与磷酸二氢钾的组合,磷酸二氢钾与焦磷酸钾的组合,三聚磷酸钾、磷酸氢二钾与磷酸二氢钾的组合,或三聚磷酸钾、磷酸三钾、磷酸氢二钾、磷酸二氢钾与焦磷酸钾的组合。

14、优选地,所述溶剂为水,优选为脱盐水。

15、第二方面,本发明提供了一种如第一方面所述二氧化钛研磨液的制备方法,所述制备方法包括如下步骤:

16、(1)按配方量混合二氧化钛、磷酸盐类分散剂与溶剂,进行预分散,得到预分散液;

17、(2)研磨步骤(1)所得预分散液,得到研磨液。

18、本发明不对步骤(1)所述预分散的方法做进一步的限定,只要能够实现配方量二氧化钛、磷酸盐类分散剂以及溶剂的混合即可。示例性的,本发明所述预分散在乳化机中进行。

19、本发明通过预分散的进行,能够使二氧化钛得到充分润湿,并实现对二氧化钛粒径的初步减少,从而有利于减轻后续研磨的压力。而且,制备本发明所述二氧化钛研磨液时,无需加入内酰胺、单胺或二元胺等ph调节剂,所得二氧化钛研磨液具有优良的稳定性。

20、优选地,步骤(1)所述预分散的温度≤25℃,例如可以是2℃、4℃、5℃、6℃、8℃、10℃、12℃、15℃、16℃、18℃、20℃、21℃、24℃或25℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

21、本发明控制预分散的温度≤25℃,有利于在磷酸盐类分散剂的配合下,减少二氧化钛的团聚。

22、优选地,步骤(1)所述预分散的时间为5-60min,例如可以是5min、10min、20min、30min、40min、50min或60min,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为20-50min。

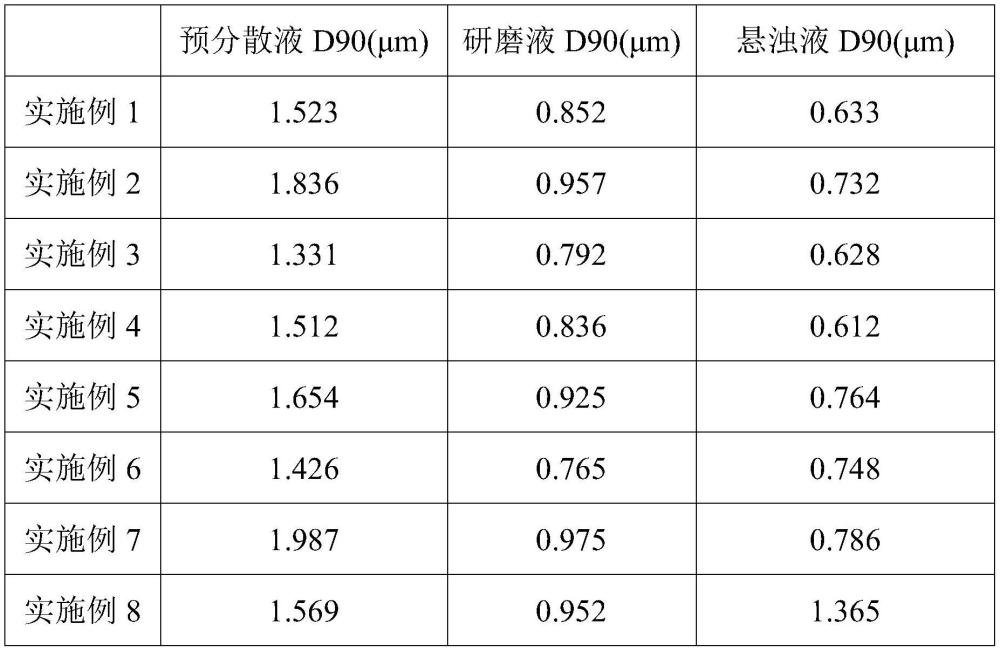

23、优选地,步骤(1)所述预分散液中二氧化钛的粒径d90≤2μm,例如可以是1.2μm、1.3μm、1.4μm、1.5μm、1.6μm、1.7μm、1.8μm、1.9μm或2μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为1.5-2μm。

24、优选地,步骤(2)所述研磨的时间为2-10h,例如可以是2h、3h、4h、5h、6h、7h、8h、9h或10h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用,优选为4-8h。

25、优选地,步骤(2)所述研磨液中二氧化钛的粒径d90≤1μm,优选为0.5-1μm,例如可以是0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

26、示例性的,本发明步骤(2)所述研磨在研磨机中进行。

27、作为本发明第二方面所述制备方法的优选技术方案,所述制备方法包括如下步骤:

28、(1)按配方量混合二氧化钛、磷酸盐类分散剂与溶剂,在≤25℃的温度下进行预分散5-60min,得到预分散液;所述预分散液中二氧化钛的粒径d90≤2μm;

29、(2)研磨步骤(1)所得预分散液2-10h,得到研磨液;所述研磨液中二氧化钛的粒径d90≤1μm,优选为0.5-1μm。

30、第三方面,本发明提供了一种二氧化钛悬浊液,所述二氧化钛悬浊液为第一方面所述二氧化钛研磨液的静置上层液体。

31、所述二氧化钛悬浊液中二氧化钛的粒径d90≤1μm,例如可以是0.1μm、0.2μm、0.3μm、0.4μm、0.5μm、0.6μm、0.7μm、0.8μm、0.9μm或1μm,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

32、本发明所述二氧化钛悬浊液中的二氧化钛的粒径d90≤1μm,仍然具有优良的稳定性。

33、第四方面,本发明提供了一种二氧化钛悬浊液的制备方法,所述制备方法包括如下步骤:

34、静置沉淀第一方面所述的二氧化钛研磨液,所得上层液体为所述二氧化钛悬浊液;

35、优选地,所述静置沉淀的温度为15-25℃,时间为20-28h。

36、本发明所述静置沉淀的温度为15-25℃,例如可以是15℃、16℃、18℃、20℃、21℃、24℃或25℃,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

37、本发明所述静置沉淀的时间为20-28h,例如可以是20h、21h、22h、23h、24h、25h、26h、27h或28h,但不限于所列举的数值,数值范围内其它未列举的数值同样适用。

38、第五方面,本发明提供了一种如第三方面所述二氧化钛悬浊液的应用,所述二氧化钛悬浊液用于制备半消光纤维或消光纤维。

39、本发明所述的数值范围不仅包括上述例举的点值,还包括没有例举出的上述数值范围之间的任意的点值,限于篇幅及出于简明的考虑,本发明不再穷尽列举所述范围包括的具体点值。

40、与现有技术相比,本发明的有益效果为:

41、(1)本发明采用磷酸盐类分散剂制备研磨液,相较于磷酸钠盐类分散剂或聚乙二醇,其分散效果更好;所述二氧化钛研磨液静置沉淀后所得悬浊液具有良好的稳定性,适用于半消光纤维或消光纤维的制备;

42、(2)本发明通过预分散的进行,能够使二氧化钛得到充分润湿,并实现对二氧化钛粒径的初步减少,从而有利于减轻后续研磨的压力;而且,制备本发明所述二氧化钛研磨液时,无需加入内酰胺、单胺或二元胺等ph调节剂,即可使其上层液体具有优良的稳定性。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254973.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表