一种热障涂层涂料、其制备方法以及热障复合涂层、其制备方法与流程

- 国知局

- 2024-08-02 17:16:20

本发明涉及燃气轮机,尤其涉及一种热障涂层涂料、其制备方法以及热障复合涂层、其制备方法。

背景技术:

1、重型燃气轮机是以高温燃气为工质的核心动力装备,是国家战略高技术,是重大装备制造水平的标志。重型燃气轮机具有燃烧室、过渡段和透平,其中燃烧室是决定燃气轮机输出功率的关键热端部件,对整个燃机的性能实现至关重要。随着燃机效率的提升,特别是h级及以上燃机燃烧室部件的服役条件更加严苛,在燃机运行过程中承受着超过1450℃的高温高压燃气冲击,这一温度远超过基体高温合金材料的承温极限(约1100℃),因此,必须对透平叶片进行冷却,即采用空心带冷却结构,同时在燃气冲蚀面涂覆热障涂层,燃烧室也必须使用高温合金作为外壳,内部涂覆较厚的热障涂层,以保证过渡段在高温下安全可靠的工作。

2、目前研究和应用最为广泛的热障涂层结构包括耐高温合金基体、金属粘结层和陶瓷绝热层。其中,6~8wt%的氧化钇部分稳定氧化锆(ysz)因其低固有热导率、高热膨胀系数(cte)、高韧性、易于加工和成本效益等优势,常作为陶瓷绝热层的主要成分。

3、沉积热障涂层(tbcs)一般采用大气等离子喷涂(aps)和电子束物理气相沉积(eb-pvd),其中aps工艺因其多功能性和低沉积成本被广泛应用于工业燃气轮机部件,但是喷涂制备的涂层工艺复杂,涂层质量严重依赖喷涂设备性能以及制粉工艺,且对喷涂部件的几何尺寸有较多限制,而国内的喷涂设备性能及制粉工艺与国外还存在一定的差距。因此,开发一种低成本且工艺简单的热障涂层的制备方案更符合工业燃气轮机的应用需求。

4、aps和eb-pvd都是一种视线可见的喷涂的方法,适用于将视线可见区域热障涂层的制备,且喷涂设备的限制,对喷涂部件的结构和尺寸有很多限制。因此,只有涡轮叶片、燃烧室等这些结构简单的热端部件容易利用aps工艺实现tbcs的制备。然而,燃气轮机结构复杂,一些几何形状复杂或者不可见的热端部件区域tbcs难以通过aps工艺制备有效的tbcs,如双联或多联静叶由于遮挡很难完整涂覆陶瓷涂层,相对来说金属粘结层较容易涂覆;对于热障涂层由于磕碰、挤压等或者在服役过程中的热冲击造成的局部缺损通过aps工艺进行修补会形成显著的补丁难以实施;对于隔热需求较小或原始设计不需施加热障涂层的末级叶片,采用aps工艺喷涂热障涂层会显著增加不必要的成本。

5、浆料法是一种低沉本的涂层沉积方式,操作简单且对沉积部件的几何性质限制较小。浆料法包括溶液基浆料以及固体填料,将二者按一定比例混合后涂覆在基底材料上,经过固化处理后形成涂层以保护基体材料。耐高温涂料广泛应用于冶金、化工、热力发电以及航空航天等行业。目前主要的耐高温填料主要为改性环氧涂料、有机硅涂料等,但是其耐高温性能与燃气轮机实际需求还存在差距。目前尚无针对发电用工业燃机难喷涂部位热障涂层制备成熟解决方案。因此,浆料法制备燃机tbcs的工艺以及涂料配方具有良好的应用前景

6、然而,用于燃机的tbcs比传统的热防护耐高温涂层有着更高的要求,例如要求具有良好的耐腐蚀、韧性、低热导率以及与基体良好的粘附性,以适应燃机的高温环境以及热冲击工况,因此传统的耐高温涂料无法应用在tbc领域。现有的高温涂料大多数都只是单一的性能达到较高要求,综合性能指标仍然难以达到热喷涂工艺制备的tbcs的要求。因此,有必要将传统的耐高温涂层的体系进行改进,以得到一种满足燃气轮机tbcs的性能要求的浆料配方。

技术实现思路

1、本发明解决的技术问题在于提供一种热障涂层涂料,其形成的热障涂层具有较高的机械强度、韧性、热障性能和抗震性能,且与基体之间粘结良好。

2、有鉴于此,本技术提供了一种热障涂层涂料,包括固体颗粒填料、水溶性粘合剂、助剂和水;

3、所述固体颗粒填料包括陶瓷粗粉和陶瓷细粉;

4、所述陶瓷粗粉为具有空心结构的氧化钇稳定氧化锆,粒径为40~70μm;

5、所述陶瓷细粉选自氧化钇稳定氧化锆、掺杂稀土氧化物的氧化钇稳定氧化锆和稀土锆酸盐中的两种或三种,粒径为1.0~10μm。

6、优选的,所述水溶性粘合剂选自磷酸二氢铝,所述助剂选自分散剂、表面活性剂和消泡剂。

7、优选的,所述陶瓷粗粉中的氧化钇稳定氧化锆中氧化钇的含量为1~5mol%;所述陶瓷细粉中的氧化钇稳定氧化锆中氧化钇的含量为1~5mol%,所述氧化钇稳定氧化锆为破碎状带棱角的氧化钇稳定氧化锆或正球形微珠的氧化钇稳定氧化锆,所述掺杂稀土氧化物的氧化钇稳定氧化锆中的稀土氧化物选自氧化钪、氧化铈、氧化镧、氧化镱和氧化钆中的一种或多种,掺杂量为0.5~2mol%。

8、优选的,所述分散剂选自磷酸钠和/或硅酸钠,所述表面活性剂选自二甲苯、甲醇和甲基丁酸乙酯中的一种或多种,所述消泡剂选自水溶性有机硅。

9、本技术还提供了所述的热障涂层涂料的制备方法,包括以下步骤:

10、将陶瓷粗粉和陶瓷细粉混合,得到固体填料;

11、将水溶性粘合剂、助剂和水混合,得到粘合剂混合液;

12、将所述固体填料和所述粘合剂混合液混合,得到涂料。

13、优选的,所述固体填料中,所述陶瓷粗粉和所述陶瓷细粉的质量比为1:(3~10);

14、和/或,所述粘合剂混合液中,所述水溶性粘合剂的含量为50~80重量份,所述水的含量为15~40重量份,所述助剂的含量为1~10重量份;

15、和/或,所述固体填料和所述粘合剂混合液的质量比为(2~5):1。

16、优选的,所述表面活性剂为质量比为(20~40):(50~70):(5~15)的二甲苯、甲醇和甲基丁酸乙酯,所述消泡剂为质量比为(1~3):1的聚碳硅烷和聚氮硅烷。

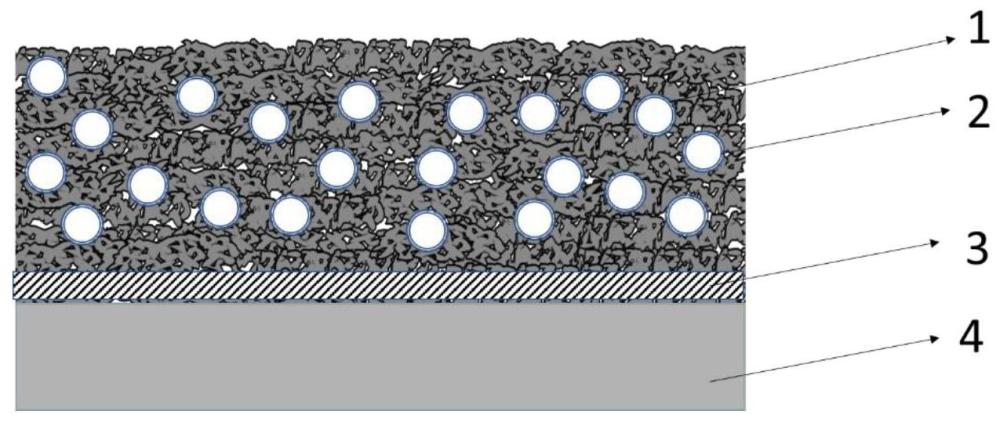

17、本技术还提供了一种热障复合涂层,包括复合于基体表面的金属过渡层和复合于所述金属过渡层表面的热障涂层,所述热障涂层由所述的热障涂层涂料或所述的制备方法所制备的热障涂层涂料制备得到。

18、优选的,所述金属过渡层为nicocraly,厚度为100~200μm;所述热障涂层的厚度为10~2000μm;所述基体选自高温镍基合金。

19、本技术还提供了一种热障复合涂层的制备方法,包括以下步骤:

20、a)将基体的表面进行预处理;

21、b)在预处理后的基体表面制备金属过渡层;

22、c)在所述过渡层表面涂覆涂料,再进行固化,得到热障涂层;

23、所述涂料为所述的热障涂层涂料或所述的制备方法所制备的热障涂层涂料。

24、本技术提供了一种热障涂层涂料,其包括固体颗粒填料、水溶性粘合剂、助剂和水,其中固体颗粒填料包括陶瓷粗粉和陶瓷细粉;本技术中的陶瓷细粉和粘合剂有机结合,形成具有一定机械强度和韧性的涂层骨架,陶瓷粗粉中空心结构的氧化钇稳定氧化锆镶嵌其中,可以有效提升热障涂层的热障性能和抗热震性能;进一步的,本技术中涂料中上述组分的配合,且基体和热障涂层之间金属过渡层的引入,提高了基体和热障涂层之间的粘结力。

本文地址:https://www.jishuxx.com/zhuanli/20240718/254987.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表