一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层

- 国知局

- 2024-08-02 17:26:39

本发明涉及一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,属于航空防火材料领域。

背景技术:

1、在航空领域,质轻强度高的镁铝合金金属零件逐步增加,但在暴露在高温火焰时,短时间内其结构完整性会遭到破坏,因此需要一种质轻防火涂层来保护航天工件结构,市售防火涂料分为膨胀性与非膨胀型防火涂层,根据涂层厚度也分为厚涂型、薄型、超薄型涂层,非膨胀型防火涂层一般属于薄型或者厚涂型防火涂层,即3mm以上涂层。建筑用膨胀防火涂层也常用来改造为航空防火涂料,但使用厚度通常为3-18mm。一般钢结构防火涂料膨胀高度可高达200倍至300倍以上,然而航空用涂料不一定给予充足的膨胀空间,因此研发一种质轻,微膨胀,同时能保证高隔热效率的涂层为航空涂料研究重点。

2、根据溶剂的不同防火涂料又可以分为溶剂型、水性和无溶剂型三种,溶剂型防火涂料在炭化时会产生大量有毒有害物质,如voc,不符合环保理念的要求;水性涂料在使用中满足了环保的要求,但等溶剂挥发了以后,其耐水性、耐盐雾等理化性能会大大降低,不适用于航空涂料;无溶剂涂料改善了前两个涂层的缺点,是未来发展的趋势,其中环氧树脂无溶剂防火涂层不仅力学性能好,耐候性优,三防能力强,可应用于多种复杂环境。

3、在防火隔热方面,防火涂料已经有成熟的膨胀阻燃体系,成炭剂、发泡剂、催化剂的组合应用,如以聚磷酸铵/双季戊四醇/三聚氰胺为代表的膨胀阻燃剂可以使涂层意外失火时迅速高膨胀炭化,在涂层高膨胀的同时如何保障炭层的强度一直是国内外防火涂层的研究热点,空心微珠、隔热纤维、颜填料等也是防火涂层的研究重点。本专利发明采用原位聚合技术成功制备了一种tio2在app中呈现纳米分散的聚磷酸铵,既能起到阻燃与微膨胀的作用,又能在高温炭化时形成一种陶瓷体焦磷酸哌嗪,起到强化炭层和热屏障的作用。并且采用不同梯度熔融或软化温度的空心玻璃微珠,以及搭配金属盐纤维和其他助剂到达高效隔热的目的。最终可以实现以1mm超薄涂层在意外失火时可以微膨胀炭化,在1100℃左右火焰的冲击下,镁铝合金结构坚持30min不失效。

技术实现思路

1、本发明的目的是为了提供一种航空用超薄无溶剂低膨胀高隔热防火涂层,绿色环保,附着力高,理化性能好。

2、为达到上述目的,本发明采用如下解决方案;

3、一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,包括以下重量配比的原料:

4、环氧树脂40-50份,固化剂8-10份,改性阻燃剂25-35份,

5、空心微珠6-15份,纳米氢氧化物1-5份,硼酸锌1-5份,

6、玻璃纤维1-5份,钛酸钾纤维1-5份,灭火微球1-5份,

7、消泡剂0.1-1份,流平剂0.1-1份,稀释剂1-5份。

8、所述环氧树脂为双酚a型环氧树脂、双酚f型环氧树脂、npek-257、npel-128中的一种或多种;

9、所述固化剂为二乙胺基丙胺、乙二胺、聚醚二胺、己二胺、间苯二胺多乙烯多胺、异佛尔酮二胺、苯酮四羟酸二酐、二甲胺基丙胺中的一种或多种;

10、所述改性阻燃剂二氧化钛改性的聚磷酸铵;

11、所述的纳米氢氧化铝/氢氧化镁为粒径30~40nm的微球型纳米/氢氧化镁;

12、所述的空心微球包含空心玻璃微珠、陶瓷空心微珠、粉煤灰漂珠为粒径10~100um的中空微珠,其软化温度或熔融温度分别为550-650℃、700-900℃、1400-1500℃;

13、所述消泡剂为有机硅消泡剂、聚醚改性硅消泡剂、高碳醇类消泡剂中的一种;

14、所述流平剂为有机硅流平剂、丙烯酸流平剂中的一种;

15、所述稀释剂为丁基缩水甘油醚、二甲苯、醋酸丁酯中的一种。

16、本发明的另一个目的是提供一种tio2包覆改性app的方案和一种梯度熔融或者软化的空心微珠隔热方案,通过下述技术方案实现:

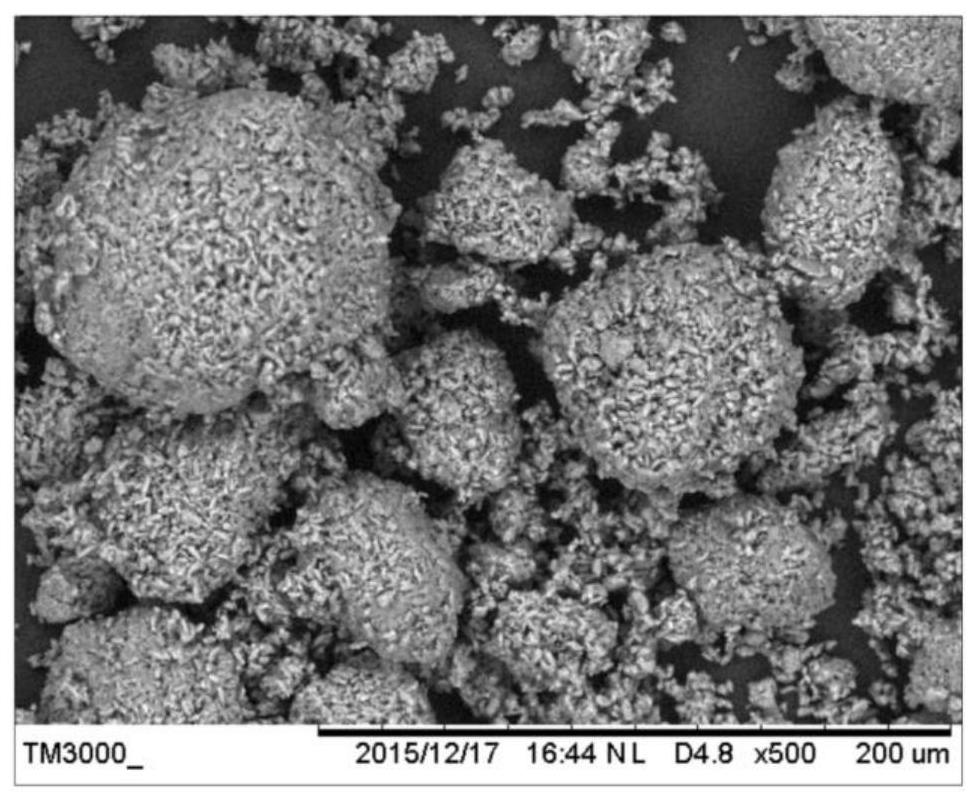

17、在10l密闭捏合机中加入固定摩尔比的磷酸氢二胺、五氧化二磷和尿素,并按照投入总量的比加入一定的纳米二氧化钛进行反应,反应的升温速率为10~20℃/min。当温度升至250℃时,向捏合机中通入干燥的氨气,氨气为常压。然后继续升温至300℃,通氨反应90min。最后降温至130℃以下,得到app-tio2纳米复合物。纳米复合物;磷酸氢二胺、五氧化二磷和尿素,摩尔比为1:1:0.2-0.4;所述纳米二氧化钛添加量为上述摩尔比的0.05-0.1。

18、本发明也提供了航空用超薄无溶剂低膨胀高隔热防火涂层的制备方法,所述方法具体步骤如下:

19、室温下,称量好上述原料,将环氧树脂放入捏合机中,加入改性后的阻燃剂,在搅拌转速为2000-5000r/min的条件下搅拌30min至均匀;再按照质量分数依次加入空心微球体系(空心玻璃微珠、空心陶瓷微珠、空心粉煤灰漂珠)、纤维体系(玻璃纤维、钛酸钾纤维)、纳米填料(纳米氢氧化铝,纳米氢氧化镁)以及硼酸锌和灭火微球,8000-10000r/min进行高速分散2h;最后加入消泡剂,流平剂和稀释剂并在捏合机中搅拌分散至均匀后,加入固化剂,搅拌分散20-40min至均匀,在室温下固化24-48h。

20、有益效果:

21、1、本发明所述的航空用超薄无溶剂低膨胀高隔热防火涂层所用的app-tio2,与直接物理混合app和纳米tio2相比,app-tio2中的纳tio2的分散更加均匀,可以更有效的参与成炭反应;受热分解时,app产生的聚磷酸可以与纳米tio2反应生成焦磷酸钛(tip2o7),tip2o7具有较高的热稳定性,有利于固磷并提高炭层在高温阶段的热稳定性,提高膨胀炭层的致密度和耐火性能,提高熔体粘度,阻碍气体逸出,赋予环氧树脂耐热、阻燃、抑烟等性能。

22、2、本发明所选用的空心微珠梯度熔融或者软化温度的分别为分别为550-650℃、700-900℃、1400-1500℃,在高温时候时,先暴露在外层的空心玻璃微珠将会软化,内部少量的惰性气体溢出,起到稀释氧气的作用。此时熔融的玻璃微珠将剩下的空心微珠黏附在一起,形成炭层骨架,进一步提升炭层强度。待炭层受热温度进一步上升,空心陶瓷微珠开始熔融破碎,稀释氧气并强化炭层,剩下的空心微珠作为低导热系数填料,起着降低炭层导热系数,与其他填料(纤维、纳米填料等)一起形成高效隔热炭层。

23、3、本发明所述制备的航空用超薄无溶剂低膨胀高隔热防火涂层,不同于建筑膨胀防火涂层,仅涂覆1mm涂层即可达到使用目的;在意外失火膨胀后,不会膨胀过高即可进行高效隔热,在1100℃的火焰冲击下,可以坚持30min及以上使得涂层所保护基体镁铝合金结构完好不失效;且本发明制备方法简单、原料低价易得、环保无污染,产品性能稳定,可以进行大规模喷涂生产。

技术特征:1.一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,其特征在于:包括以下重量份的组分:

2.如权利要求1所述一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,其特征在于:所述空心微珠由至少两类构成,所述两类分别为软化温度/熔点在1100℃以上和1100℃以下的空心微珠。

3.如权利要求1所述一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,其特征在于:所述纳米氢氧化物包括:纳米氢氧化铝和纳米氢氧化镁。

4.如权利要求1所述一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,其特征在于:所述改性阻燃剂的制备方法为:在密闭捏合机中加入磷酸氢二胺、五氧化二磷和尿素;再加入纳米二氧化钛进行反应,反应的升温速率为10~20℃/min;当温度升至250℃时,向捏合机中通入干燥的氨气,氨气为常压;然后继续升温至300℃;保温直至tio2与app反应完全;最后降温至130℃以下,得到app-tio2纳米复合物;磷酸氢二胺、五氧化二磷和尿素,摩尔比为1:1:0.2-0.4;所述纳米二氧化钛添加量为上述摩尔比的0.05-0.1。

5.如权利要求2所述涂层,其特征在于:所述的空心微球包含粒径为10~100um的空心玻璃微珠、陶瓷空心微珠、粉煤灰漂珠,其软化温度或熔融温度分别为550-650℃、700-900℃、1400-1500℃。

6.如权利要求1所述一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,其特征在于:

7.制备如权利要求1至4任意一项所述隔热防火阻燃涂层的方法,其特征在于:室温下,向环氧树脂中加入改性阻燃剂、空心微珠、纳米氢氧化物、硼酸锌、玻璃纤维、钛酸钾纤维、

技术总结本发明涉及一种航空铝合金装置用超薄无溶剂隔热防火阻燃涂层,属于航空防火材料领域。本发明采用原位聚合技术成功制备了一种TiO<subgt;2</subgt;在APP中呈现纳米分散的聚磷酸铵,既能起到阻燃的作用,又能在高温炭化时形成一种陶瓷体焦磷酸哌嗪,起到强化炭层和热屏障的作用。再加入梯度熔融或软化的空心填料,空心玻璃微珠、空心陶瓷微珠、粉煤灰漂珠、灭火微球的一种或几种进行物理隔热,复配一定量的金属盐纤维、玻璃纤维,硼酸锌等填料。最后搭配一定量的稀释剂、消泡剂、流平剂等各种助剂制备出防火隔热涂层。此涂层能够以较低厚度在意外失火时形成微膨胀炭层,具有高隔热效率,此超薄防火隔热涂层质轻,附着力高,理化性能好,可应用于航空航天涂层。技术研发人员:李定华,安晓航,杨荣杰受保护的技术使用者:北京理工大学技术研发日:技术公布日:2024/6/2本文地址:https://www.jishuxx.com/zhuanli/20240718/255686.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。