一种导热增强型有机-无机杂化壳相变微胶囊及其制备方法

- 国知局

- 2024-08-02 17:29:30

本发明属于能源储存材料领域,涉及固-液相变材料的封装技术,具体涉及一种导热增强型的有机-无机杂化壳基相变微胶囊材料及其制备方法。

背景技术:

1、为了缓解因使用化石燃料而产生的温室气体排放和对环境的影响,全球正在经历从化石能源向可再生能源转型的关键时期,其中可再生能源储存技术发挥了关键性作用。热能储存作为一种重要的储能形式,可以有效平衡热能系统中的热能供需,降低热能消耗,提高热能系统的整体效率。

2、相变微胶囊技术是利用聚合物或无机材料通过封装技术手段将储能芯材包裹起来,主要的合成方法有原位聚合法、悬浮聚合法、乳液聚合法等。在实际使用过程中,由于使用环境要求、芯材相变特性及壳材的特性等因素,通常导致微胶囊的热响应速度不快、导热性能差及相变芯材易泄露等问题。

3、目前,国内外针对相变微胶囊热响应速度不快、导热性能差的问题,开展了对聚合物壳材的复合改性研究。相关的研究主要通过在聚合物壳材表面引进碳纳米管、石墨烯等导热性强的材料,提升相变微胶囊的热响应速度。这种方式有效改善了壳材的导热性,然而在使用过程中,无机导热剂易于从壳材表面脱落,进而引发相变芯材容易破裂,从而降低了改善效果。进一步的,由于固-液相变芯材的体积膨胀特性导致腔内产生的体积膨胀应力是芯材易于泄露的另一主要原因。

4、因此,研发一种导热剂不易于从壳材表面脱落、进而提高热响应速度的相变微胶囊是亟需解决的问题。

技术实现思路

1、鉴于以上现有技术的不足之处,本发明的目的在于提供一种固-液相变芯材不易破裂,导热剂不易于从壳材表面脱落的导热增强型有机-无机杂化壳相变微胶囊及其制备方法,进一步还提供杂化壳相变微胶囊聚合物掺杂sio2粒子的杂化壁层的制备方法。

2、本发明提供的导热增强型有机-无机杂化壳相变微胶囊,该相变微胶囊具有核壳结构,芯材为固-液相变材料,聚合物掺杂sio2粒子的杂化壁层作为壳层,壳层包覆在芯材外侧,所述相变芯材为直链烷烃、脂肪酸、硬脂酸、棕榈酸、石蜡中的至少一种。

3、进一步的,所述聚合物掺杂sio2粒子的杂化壁材层存在由泡沫状多孔结构支撑的热膨胀空隙,sio2粒子来自正硅酸乙酯、硅酸钠和有机硅中的至少一种。

4、进一步的,聚合物为甲基丙烯酸甲酯(mma)、甲基丙烯酸羟乙酯(hema)、聚羟基乙酸中的至少一种。

5、进一步的,聚合物掺杂sio2粒子的杂化壁层的制备方法包括以下步骤:

6、步骤ss1:制备前驱体,前驱体溶液包括水相和油相,称取1.0~1.4g的乳化剂溶于50~200ml去离子水中,在温度为30~60℃、搅拌速度为400~600r/min的条件下搅拌20~30min,得到水相,同时,称取总体积为12~14ml的壁材前驱体混合液,在50~60℃温度下超声分散30min,得到油相;

7、步骤ss2:乳化和水解过程,将步骤ss1制备的油相加入水相中,在80℃温度下按照800r/min的速度搅拌20~30min后,得到水包油型乳液,滴加nh3·h2o溶液,nh3·h2o溶液中nh3含量为25%~28%;催化硅源水解出sio2粒子;

8、步骤ss2是乳化和水解过程,搅拌前20~30分钟是水相与油相的乳化过程,后期滴加了氨水后,催化了硅源水解过程,因此在滴加氨水后得到的溶液就是水解溶液。

9、步骤ss3:缩聚过程,将过硫酸铵(aps)溶液作为酸性引发剂溶液滴加进ss2步骤得到的溶液中,在800r/min的搅拌速度下反应2.5h,反应结束后以去离子水和乙醇反复清洗、过滤,直至滤液清澈,后转入烘箱干燥48h,得到粉末状杂化壳材料。

10、聚合物掺杂sio2粒子的杂化壁材层存在由泡沫状多孔结构支撑的热膨胀空隙,这些空隙是多孔网状结构,该网状结构的主体是由硅源水解产生的si-o-si结构产生的,随后在酸性引发剂过硫酸铵的作用下,si-o-si在h2o中发生缩合反应,此时,si-o-si与甲基丙烯酸甲酯mma单体分子链上的-h发生接枝反应,生成了以聚甲基丙烯酸甲酯pmma为外层薄膜,内层由si-o-si缩合反应构成的形似泡沫的多孔状结构,该结构可在附图sem图中清晰的观察到。

11、进一步的,反应结束后以去离子水和乙醇反复清洗、过滤具体是:首先用100ml的常温去离子水反复清洗三遍,消除未参与反应的乳化剂与过硫酸铵,随后采用真空抽滤机和内径为7mm的漏斗,直径为7mm的定性滤纸抽滤;随后用100ml的无水乙醇反复清洗三次,用同样的抽滤装备抽滤样品,将滤纸上的样品放入35℃的烘箱中烘干48h,得到粉末状杂化壳材料。

12、进一步的,步骤ss1中乳化剂选自十二烷基苯磺酸钠、十六烷基三甲基溴化铵中的至少一种。

13、进一步的,步骤ss1中所述的壁材前驱体混合液由硅源溶液与聚合物混合而成。

14、进一步的,硅源溶液选自硅酸乙酯、硅酸钠和有机硅中的一种;聚合物选自甲基丙烯酸甲酯、壳聚糖、聚二乙烯基苯、聚氨酯聚合物中的一种。

15、进一步的,步骤ss3中硫酸铵(aps)溶液ph为4.0;所述反应的2.5h具体是,前0.5h反应在85℃下进行,随后降温至80℃继续反应2h。

16、在步骤ss2中,经过氨水的催化,硅源已经水解出较多的si-o-si,下一步也就是ss3则需要进行si-o-si与si-o-si、si-o-si与甲基丙烯酸甲酯单体的缩合和缩聚反应,引发剂为过硫酸铵溶液,在不明确比较合适的酸性引发剂浓度对缩合反应快慢的影响时,则需要提高反应温度以加快反应进行,因此,在刚加入引发剂后的前半小时内,升温至85℃以加快缩合和缩聚反应,经过半小时的反应后,降温至80℃使反应体系趋于稳定,继续反应2h使反应充分完成。

17、进一步的,乳化剂占壁材前驱体混合液的质量比为7.5%;所述壁材前驱体混合液中,硅源溶液与聚合物溶液的体积比为1:5~1:1。

18、进一步的,所述nh3·h2o催化剂与硅源的体积比为1:1;过硫酸铵的浓度为0.13~0.17g/ml。

19、本发明还提供一种制备如前所述的导热增强型有机-无机杂化壳相变微胶囊的方法,具体制备方法参照前述的步骤ss1至步骤ss3,区别是制备油相时,向总体积为12~14ml的壁材前驱体混合液加入相变芯材,加入的相变芯材与壁材前驱体混合液的体积比是1:1。

20、在相变微胶囊的制备过程中,用100ml的常温去离子水反复清洗三遍,消除未参与反应的乳化剂与过硫酸铵,在清洗相变微胶囊材料时,这一步也可以同时除去未被包裹的芯材。

21、有益效果:

22、1.本技术所制备的相变微胶囊的杂化壳材具有多腔体结构的、聚合物与无机导热剂互相渗透,解决了聚合物材料导热性差、热响应速度慢、固-液相变芯材易于泄漏的问题。

23、2.本发明通过界面水解-缩聚法,在聚合物成壳过程中,引入水解的sio2粒子不仅改善导热性能,在聚合物壳内形成泡沫状多孔结构,还可以缓解体积膨胀应力。

24、3.本发明的制备的杂化壳显著提高了聚合物壳的导热性能,可为微胶囊在将来的应用中提供快速的热响应;杂化壳的多孔结构为固-液相变芯材提供了更多相变空间,可缓解微胶囊由于芯材发生相变产生的体积应力带来的热膨胀。

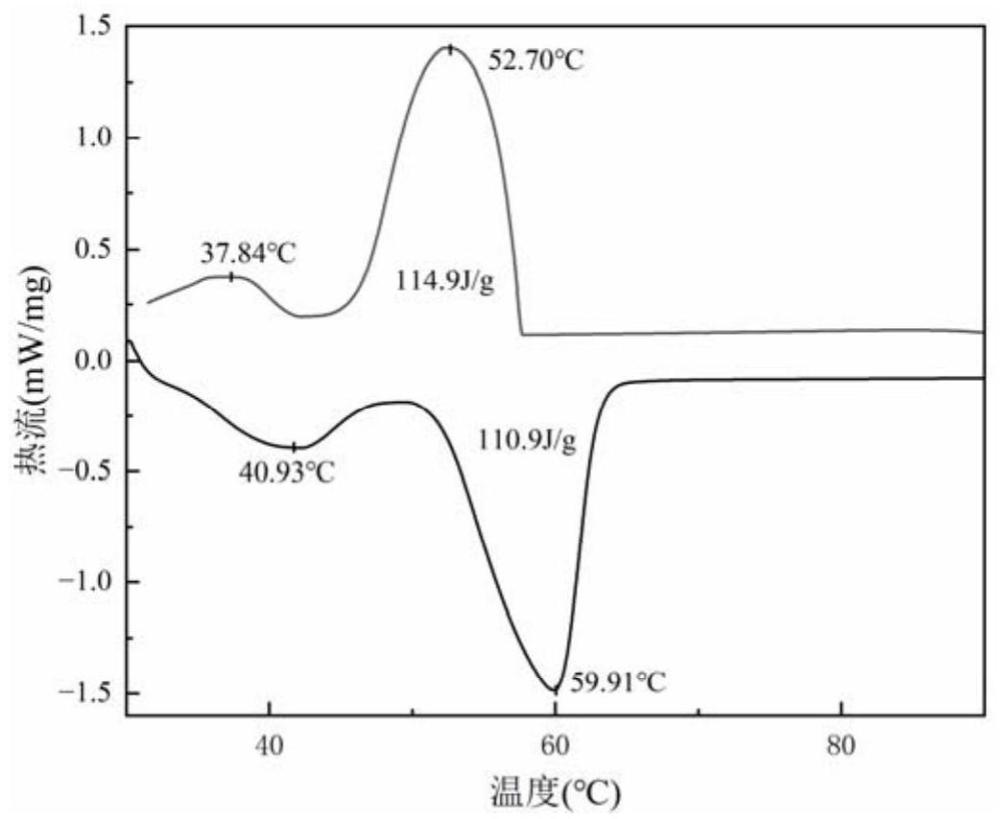

25、4.本发明制备的杂化壳基相变微胶囊提高了相变传热水平,拥有优良的导热性能、储热性能,可应用于新能源利用、废热回收、节能减排等领域。

本文地址:https://www.jishuxx.com/zhuanli/20240718/255887.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表