一种刹车片用无铜陶瓷摩擦材料及其制备方法与流程

- 国知局

- 2024-08-02 17:48:49

本发明属于汽车摩擦制动材料,具体涉及一种刹车片用无铜陶瓷摩擦材料及其制备方法。

背景技术:

1、刹车片也叫制动片或刹车皮,刹车片是车辆刹车制动系统中最关键的安全零件,所有刹车效果的好坏都是刹车片起决定性作用。刹车片一般由钢板、粘接隔热层和摩擦块构成。其中,摩擦块由摩擦材料和粘合剂组成,通过刹车时被挤压在刹车盘或刹车鼓上产生摩擦,从而达到车辆减速刹车的目的。摩擦材料是一种以摩擦为主要功能、兼有结构性能要求的复合材料,刹车性能与摩擦块中摩擦材料的磨损程度密切相关,摩擦材料质量的好坏直接影响汽车刹车片的可靠性和安全性,因此,摩擦材料需要有稳定的摩擦系数、好的耐磨性和力学强度以及低噪声。

2、公开号为cn115322587a的中国专利公开了一种盘式制动器用摩擦材料及其制备方法和应用,所述盘式制动器用摩擦材料包括纤维基材、粘合剂和摩擦性能调节剂,且所述粘合剂包括有机钠盐;选择有机钠盐作为粘合剂搭配纤维基材和摩擦性能调节剂,可以有效提升摩擦材料的分散性,同时通过改变摩擦材料的表面能,进而提升采用其制备得到的盘式刹车片涉水后的恢复性,使其更加适合在越野车中使用。公告号为cn113217569b的中国专利公开了一种刹车片摩擦材料、刹车片摩擦块及其制备方法和刹车片。该发明中刹车片摩擦材料中,酚醛树脂作为主要的粘结剂,并通过丁腈橡胶粉辅助粘结,酚醛树脂在刹车片摩擦材料的质量分数为4.0%~7.0%,含量较低,原料中添加有硅酸锆、硫化锑和电解铜粉,硅酸锆、硫化锑和电解铜粉在摩擦界面层由于摩擦作用受热使得在酚醛树脂等发生热分解的情况下发生氧化分解,从而起到高温阶段的粘结作用,并且硅酸锆、硫化锑和电解铜粉可协同作用使得该刹车片摩擦材料无论是低温阶段还是在高温阶段都能保持稳定的摩擦系数,且成本低廉。但是上述现有技术中的刹车片摩擦材料中都含有铜,而含铜的摩擦材料在车辆发生制动时,会以磨耗粉的形式排出铜,导致大量铜粉尘随着摩擦材料的磨损而产生,这些铜粉尘最终会流入河川、湖泊、海洋等水域并在水中沉积,从而造成水体的重金属铜污染;而且上述现有技术中刹车片摩擦材料的中的粘结剂与纤维基材之间的界面结合强度和相容性还有待进一步提高,从而影响了刹车片摩擦材料的摩擦系数、耐磨性、抗热衰退性、力学强度等性能较差。因此,研究一种粘结剂与纤维基材之间具有优良的界面强度和形容性,使刹车片用无铜摩擦材料具有稳定的摩擦系数、良好的耐磨性和力学强度、抗热衰退性以及低噪声是目前亟待解决的技术问题。

技术实现思路

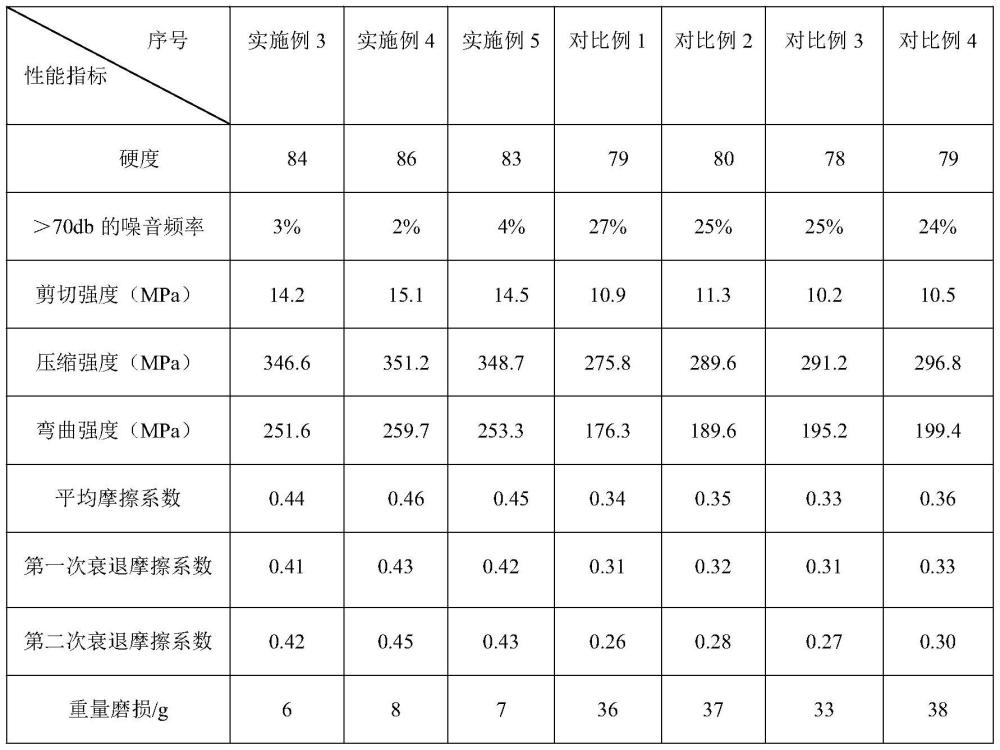

1、为了解决现有技术中存在的不足,本发明的目的是提供一种刹车片用无铜陶瓷摩擦材料及其制备方法。通过对酚醛树脂、玄武岩纤维进行改性,提高了玄武岩纤维与酚醛树脂基体之间的相容性和结合强度,改性酚醛树脂与改性玄武岩纤维两者之间协同增效,显著提高了摩擦材料的力学强度、抗热衰退性、耐磨性和摩擦系数。

2、为了实现上述目的,本发明采用如下技术方案:

3、一种刹车片用无铜陶瓷摩擦材料,所述摩擦材料的原料以重量份数计,包括如下组分:改性酚醛树脂15-25份、短预氧丝12-18份、芳纶浆粕3-8份、玄武岩纤维6-12份、氮化硅4-8份、海泡石粉2-4份、硅酸锆6-10份、硫酸钡3-5份、锆石粉4-6份、焦炭粉1-3份、石墨粉1-3份、钛酸钾2-5份、轮胎粉2-4份和锌粉3-6份。

4、进一步地,所述改性酚醛树脂通过如下步骤制备所得:

5、1)将二硫化钼粉末分散于水中,加入3-巯基-1,2-丙二醇,超声分散2-6h,再进行机械搅拌反应24-30h,过滤,得羟基化二硫化钼;

6、2)将十六烷基三甲氧基硅烷、聚乙烯吡咯烷酮、十二烷基苯磺酸钠和水加入反应容器中,以600-800r/min转速搅拌40-60min,再加入适量三乙胺,继续搅拌反应12-15h,反应结束后,对反应产物进行离心、过滤、洗涤,得聚硅氧烷微球;

7、3)将苯酚、甲醛分散液混合均匀,在搅拌条件下用氨水调节ph7.5-8,升温至70-80℃下搅拌反应1.5-2h,再升温至90-105℃继续搅拌反应2-3h,然后再向其中依次加入步骤1)所得的羟基化二硫化钼、3-氨基丙基三甲氧基硅烷和步骤2)所得的聚硅氧烷微球,在搅拌条件下再反应6-10h,反应完成后,待反应产物冷却至室温进行过滤,所得滤饼用无水乙醇洗涤3-5次,置入60-80℃真空干燥箱中干燥3-5h,得改性酚醛树脂。

8、进一步地,所述步骤1)中二硫化钼粉末、水与3-巯基-1,2-丙二醇的质量比为(0.5-0.8):(50-400):(1.5-20)。

9、进一步地,所述步骤2)中十六烷基三甲氧基硅烷、聚乙烯吡咯烷酮、十二烷基苯磺酸钠和水的质量比为(150-220):(0.8-2.5):(0.4-1):(600-900)。

10、进一步地,所述步骤3)中苯酚、甲醛、3-氨基丙基三甲氧基硅烷与羟基化二硫化钼的摩尔比为(0.8-1.2):(1.2-1.3):(0.1-0.15):(0.02-0.03)。

11、具体地,酚醛树脂由于其脆性大、高温耐热性差等缺点,其作为刹车片摩擦材料的粘结剂会影响摩擦材料耐热性、摩擦性能和力学性能,因此,需要对酚醛树脂进行改性。本技术通过利用偶联剂3-氨基丙基三甲氧基硅烷、羟基化的二硫化钼接枝和聚硅氧烷微球对酚醛树脂进行改性,得到二硫化钼和聚硅氧烷微球共改性的酚醛树脂;先将二硫化钼进行羟基化,羟基化的二硫化钼有利于后续与酚醛树脂进行接枝反应,再利用3-氨基丙基三甲氧基硅烷将羟基化的二硫化钼接枝到酚醛树脂上,使酚醛树脂分子中接枝上氧钼键,从而提高了酚醛树脂的高温耐热性和热稳定性能;同时聚硅氧烷微球具有很多孔隙,聚硅氧烷微球加入酚醛树脂后能够在酚醛树脂内部引入许多优良力学性能的微孔结构,使酚醛树脂具有优异的柔韧性,因此,经过二硫化钼和聚硅氧烷微球共改性提高了酚醛树脂的高温耐热性和韧性,从而提高了摩擦材料的耐热性和力学强度,并且使摩擦材料的摩擦系数稳定,磨损率降低。

12、进一步地,所述玄武岩纤维的直径为3-8μm,长度为1-3.5mm。

13、进一步地,所述玄武岩纤维为改性玄武岩纤维,所述改性玄武岩纤维的制备方法具体包括如下步骤:

14、(1)将γ-氨丙基三乙氧基硅烷溶于水和无水乙醇的混合液中,搅拌10-20min,使其混合均匀,得γ-氨丙基三乙氧基硅烷水解液;所述水和无水乙醇的混合液中水与无水乙醇的体积比为(2:8)-(3:7);

15、(2)将玄武岩纤维加入到步骤(1)所得的γ-氨丙基三乙氧基硅烷水解液中,搅拌40-60min,得混合液1,然后向所述混合液1中加入稀土氯化铈溶液,继续搅拌30-40min,过滤,先在室温下自然晾置20-30h,再置于100-120℃真空干燥箱中干燥1-2h,得改性玄武岩纤维;其中,所述玄武岩纤维、γ-氨丙基三乙氧基硅烷水解液与稀土氯化铈的质量比为1:(3.5-6.5):(2-3);所述稀土氯化铈溶液中稀土氯化铈的质量百分数为12-15%;所述γ-氨丙基三乙氧基硅烷水解液重γ-氨丙基三乙氧基硅烷的质量百分比为0.9-1.5%。

16、具体地,本技术首先通过利用偶联剂γ-氨丙基三乙氧基硅烷水解液先对玄武岩纤维表面进行改性,然后再通过偶联剂与稀土元素之间的偶联作用,得到了偶联剂和稀土氯化铈共改性的玄武岩纤维。γ-氨丙基三乙氧基硅烷水解后形成硅醇键,硅醇键与玄武岩纤维表面的羟基键合,形成了si-o-si键,从而使偶联剂γ-氨丙基三乙氧基硅烷接枝到玄武岩纤维表面,接枝γ-氨丙基三乙氧基硅烷的玄武岩纤维表面含有氨基、羟基等大量活性封端基团,能够与酚醛树脂结构中的羟甲基等基团发生接枝或嵌段共聚反应,从而提高了玄武岩纤维与酚醛树脂之间的界面相容性和结合强度;同时稀土ce3+能够与酚醛树脂分子中羟基上的氧形成配位键,得到稳定的稀土配合物,使玄武岩纤维与酚醛树脂通过稀土元素ce化学键合在一起,从而提高了玄武岩纤维与酚醛树脂之间的界面粘结强度,进而增强摩擦材料的力学强度;而且稀土元素ce能够渗透到酚醛树脂基体中,并且还能够与改性后酚醛树脂中二硫化钼中的硫元素发生反应生成稳定的化学摩擦膜,进一步提高玄武岩纤维与酚醛树脂之间的界面结合力,从而提高摩擦材料的耐磨性能和力学性能;而且通过稀土改性后的玄武岩纤维的耐热性得到提高,使玄武岩纤维在高温摩擦过程中的碳化程度大大减少,从而使玄武岩纤维在高温下仍能保持对摩擦材料的增强作用,进一步提高摩擦材料的耐高温性能,因此改性后的玄武岩纤维可以有效提高摩擦材料的摩擦系数及摩擦系数的稳定性,进而提高了摩擦材料的抗热衰退性能。

17、进一步地,上述刹车片用无铜陶瓷摩擦材料的制备方法,包括如下步骤:

18、步骤s1、按照上述重量份数称取各原料;

19、步骤s2、将步骤s1称取好的各原料按照相应的重量份数置入混料机中进行混合均匀,得混合原料,所述混料机的主轴转速为160-220r/min,铰刀转速为1900-2700r/min,混合时间为160-240s;

20、步骤s3、将步骤s2中所得的混合原料依次进行压制、热处理,得所述刹车片用无铜陶瓷摩擦材料。

21、进一步地,所述步骤s3中压制的具体步骤如下:将混合原料通过热压机进行压膜,压制温度为120-130℃,每次投料量195-200g;压制压力为40-50bar;施压2-4s后放气,放气时间为2-5s,反复进行3次放气,最后保压时间160-180s,真空度3-5bar.

22、进一步地,所述步骤s3中热处理的具体步骤如下:先升温到140-150℃,保温时间50-60min,之后升温到150-160℃,保温时间60-70min,然后升温到170-180℃,保温时间60-70min,再然后升温到190-200℃,保温时间120-140min,最后升温到210-230℃,保温150-200min,升温速度为每8-10min/℃。

23、与现有技术相比,本发明具备的积极有益效果在于:

24、(1)本发明通过利用偶联剂3-氨基丙基三甲氧基硅烷、羟基化的二硫化钼接枝和聚硅氧烷微球对酚醛树脂进行改性,得到二硫化钼和聚硅氧烷微球共改性的酚醛树脂;先将二硫化钼进行羟基化,再利用3-氨基丙基三甲氧基硅烷将羟基化的二硫化钼接枝到酚醛树脂上,使酚醛树脂分子中接枝上氧钼键,从而提高了酚醛树脂的高温耐热性和热稳定性能;同时聚硅氧烷微球具有很多孔隙,聚硅氧烷微球加入酚醛树脂后能够在酚醛树脂内部引入许多优良力学性能的微孔结构,使酚醛树脂具有优异的柔韧性,而且微孔结构还能够有效地阻隔声波的传播,一部分摩擦声音能会被微孔反射回去,从而使酚醛树脂有很好的降噪效果,进而降低摩擦材料的摩擦噪音;因此,经过二硫化钼和聚硅氧烷微球共改性提高了酚醛树脂的高温耐热性和韧性,且使酚醛树脂具有良好的降噪效果,从而提高了摩擦材料的力学强度,使摩擦材料的摩擦系数稳定,磨损率降低,并降低了摩擦材料的摩擦噪音。

25、(2)本发明通过利用偶联剂γ-氨丙基三乙氧基硅烷水解液先对玄武岩纤维表面进行改性,再将通过偶联剂与稀土元素之间的偶联作用,得到了偶联剂和稀土氯化铈共改性的玄武岩纤维;γ-氨丙基三乙氧基硅烷水解后形成硅醇键,硅醇键与玄武岩纤维表面的羟基键合,形成了si-o-si键,从而使偶联剂γ-氨丙基三乙氧基硅烷接枝到玄武岩纤维表面,接枝γ-氨丙基三乙氧基硅烷的玄武岩纤维表面含有氨基、羟基等大量活性封端基团,能够与酚醛树脂结构中的羟甲基等基团发生接枝或嵌段共聚反应,从而提高了玄武岩纤维与酚醛树脂之间的相容性和结合强度;同时稀土ce3+能够与酚醛树脂分子中羟基上的氧形成配位键,得到稳定的稀土配合物,使玄武岩纤维与酚醛树脂通过稀土元素ce化学键合在一起,从而提高了玄武岩纤维与酚醛树脂之间的界面粘结强度,进而增强摩擦材料的力学强度;而且稀土元素ce能够渗透到酚醛树脂基体中,并且还能够与改性后酚醛树脂中二硫化钼中的硫元素发生反应生成稳定的化学摩擦膜,提高了玄武岩纤维与酚醛树脂之间的界面结合力,从而提高了摩擦材料的耐磨性能和力学性能;改性后的玄武岩纤维的耐热性得到提高,使玄武岩纤维在高温摩擦过程中的碳化程度大大减少,从而使玄武岩纤维在高温下仍能保持对摩擦材料的增强作用,进一步提高摩擦材料的耐高温性能,因此经稀土改性后的玄武岩纤维可以有效提高摩擦材料的摩擦系数及摩擦系数的稳定性,进而提高了摩擦材料的抗热衰退性能。因此,本发明通过对酚醛树脂、玄武岩纤维进行改性,提高了玄武岩纤维与酚醛树脂基体之间的相容性和结合强度,改性酚醛树脂与改性玄武岩纤维两者之间协同增效,显著提高了摩擦材料的力学强度、抗热衰退性、耐磨性和摩擦系数。

26、(3)本发明通过使用氮化硅、海泡石粉、硅酸锆、硫酸钡、锆石粉、焦炭粉、石墨粉份、钛酸钾、轮胎粉和锌粉等作为摩擦材料的摩擦调节剂和填料,通过高、中、低不同硬度的摩擦调节剂和填料复合使用,从而提高了摩擦材料的耐磨性和摩擦系数稳定性;而且锌粉属低熔点软金属,具有良好的延展性和导热性,能够增大摩擦材料的真实摩擦接触面积,在摩擦过程中,刹车片表面还形成一层摩擦膜,这有利于降低摩擦噪音发生概率,同时还能稳定摩擦材料的摩擦系数,减小磨损量。

本文地址:https://www.jishuxx.com/zhuanli/20240718/257504.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。