紧凑空间螺母自动戴帽装备

- 国知局

- 2024-08-05 13:23:43

本技术属于自动化装配,特别涉及一种紧凑空间螺母自动戴帽装备。

背景技术:

1、在航空发动机核心机中,高压转子主要由高压压气机转子和高压涡轮转子装配组成,高压压气机转子的多级盘通过沿轴线周向均布的数十个螺纹连接件紧固,实现高压转子的主体结构装配。对于部分机型,螺纹紧固件中的螺母为篦齿盘后置式螺母,其位于篦齿盘后侧,接触端面对高压涡轮转子的后安装边压紧,连接螺栓采用具有轴向限位和转角锁定功能的专用d形螺栓。由于高压转子为航空发动机的核心动力部件,工作处在高温、高压的外载条件下,其转速可高达18000rpm,并承受30-40t的轴向载荷,而高压压气机转子和高压涡轮转子的连接部位为关键易损位置,螺纹连接件的戴帽质量是影响装配性能以及整机运行可靠性的重要因素。

2、在高压转子装配过程中,依次完成螺栓预装-组件对接-紧固等主要装配工艺,对于紧固工艺,需要在高压转子内部对螺母进行安装和戴帽。高压转子内部戴帽可占空间尺寸根据发动机型号不同而改变,但均具有空间布局狭长的特点,其中螺母相对高压涡轮转子后轴端口的轴向进深距离达600-800mm,高压涡轮转子后轴的通道内径为φ90-150mm,螺母分布直径尺寸为φ200-400mm,对于戴帽机构作业具有进给通道长、戴帽空间小和多区域干涉等难点,目前国内主要通过采用操作细长型戴帽器具进行深入、偏转和戴帽的方式,过程中大量依靠人工作业方法,尚无自动化专用戴帽装备成功应用案例,存在以下不足:(1)装配质量一致性差:人工操作机械式工装到位的方法存在螺母安装偏移和倾斜等问题,无法保证各螺母的戴帽一致性;现应用装置多为细长杆状结构,整体刚度低,反扭效果差,导致戴帽过程中装置受载变形,影响戴帽质量;(2)装配精度低:现应用装置主要采用人力扭距器具或外置式扭力系统作为戴帽动力输入,戴帽过程中无法实现闭环检测,螺母的实际所受扭矩和旋入角度与远端的传感器的测值偏差大,并且存在随机误差难以补偿,无法保证螺母戴帽扭矩和转角精度;(3)装配效率低:现有方法需要将戴帽装备放置于发动机内,然后用一个场螺杆送一颗螺母至套筒中,这个过程存在放入困难且容易掉落,螺母一旦掉入发动机内部需要将发动机完全拆解,否则发动机试车时会存在巨大安全隐患;上料完成后由人工展开戴帽装备,人工进行反复对钉,作业耗时耗力。

技术实现思路

1、为解决上述现有技术存在的问题,本实用新型的目的在于提供一种紧凑空间螺母自动戴帽装备,该装备戴帽质量一致性好、戴帽精度高、戴帽效率高,用于航空发动机高压转子蓖齿盘后置螺母戴帽作业。

2、为了实现上述目的,本实用新型所采用的技术方案如下:

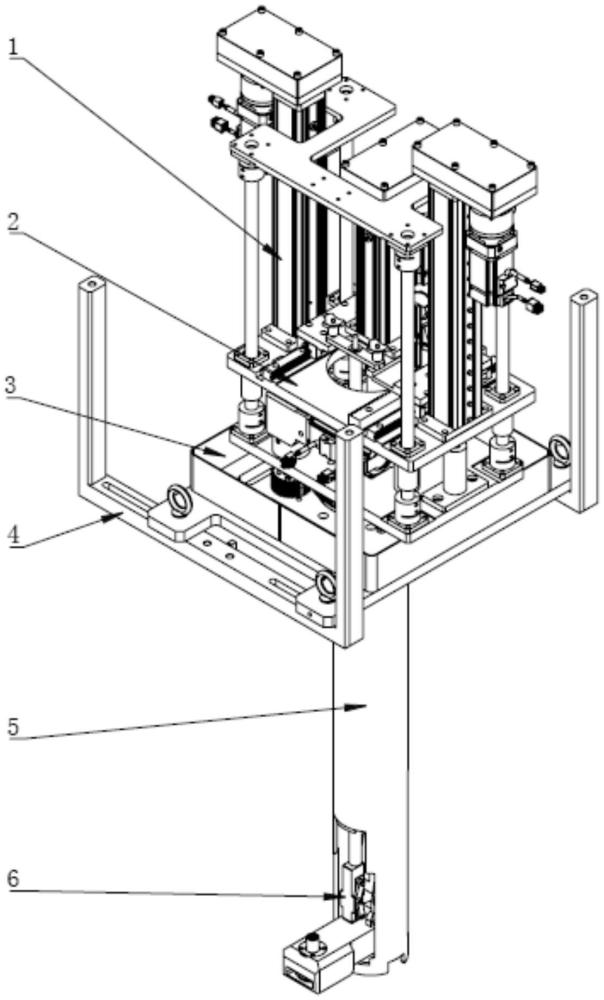

3、本实用新型提供一种紧凑空间螺母自动戴帽装备,包括工装升降系统、工装水平进给系统、分度定位系统、戴帽中枢系统及半自动上料系统,其中工装水平进给系统设置于工装升降系统的上部,分度定位系统设置于工装升降系统下部,戴帽中枢系统位于分度定位系统的下方,且与工装水平进给系统连接,半自动上料系统设置于戴帽中枢系统上,用于完成戴帽半自动上料;工装升降系统用于完成戴帽中枢系统的升降移动,工装水平进给系统用于完成戴帽中枢系统的水平进给,分度定位系统用于完成戴帽中枢系统的360°旋转分度,戴帽中枢系统用于完成戴帽动力闭环输出。

4、所述工装升降系统包括升降系统驱动电缸、升降滑台上部板、升降滑台导向组件及升降滑台板,其中升降滑台上部板设置于所述分度定位系统的上方,且通过升降滑台导向组件与所述分度定位系统连接,升降滑台板与升降滑台导向组件滑动连接,升降系统驱动电缸设置于升降滑台板上,且输出端与升降滑台上部板连接,升降系统驱动电缸为升降滑台板升降提供驱动力,升降滑台导向组件为升降滑台板升降提供导向。

5、所述工装水平进给系统包括平移进给驱动电机、平移驱动小齿轮、平移驱动齿条、滚珠导轨滑块机构及平移进给滑台板,其中平移驱动齿条和滚珠导轨滑块机构平行设置于所述升降滑台板上,平移进给滑台板与滚珠导轨滑块机构连接,平移进给驱动电机设置于平移进给滑台板上,且输出端与平移驱动小齿轮连接,平移驱动小齿轮与平移驱动齿条啮合。

6、所述分度定位系统包括分度转台板、分度定位驱动电机、分度驱动小齿轮、分度固定大齿轮、轴承座组件及工装基板,其中分度转台板设置于工装基板的上方,且通过轴承座组件与工装基板转动连接,分度固定大齿轮同轴固定在轴承座组件的外侧,分度定位驱动电机设置于分度转台板上,且输出端与分度驱动小齿轮连接,分度驱动小齿轮与分度固定大齿轮啮合,分度定位驱动电机驱动分度驱动小齿轮转动,同时分度驱动小齿轮绕分度固定大齿轮公转,从而带动分度转台板转动。

7、所述分度转台板与所述升降滑台导向组件连接,所述分度转台板上设有升降限位块,升降限位块用于对所述升降滑台板的下降进行限位。

8、所述戴帽中枢系统包括折叠翻转传递机构、戴帽芯轴、内置动力源组件、戴帽套筒、保护筒及戴帽齿轮箱,其中戴帽芯轴的上端与所述工装水平进给系统连接,戴帽芯轴的下端与戴帽齿轮箱铰接,戴帽齿轮箱内设有内置动力源组件,内置动力源组件的输出端通过套筒浮动机构与戴帽套筒连接;折叠翻转传递机构设置于工装水平进给系统上,且与戴帽齿轮箱连接,折叠翻转传递机构用于驱动戴帽齿轮箱折叠翻转;保护筒设置于戴帽芯轴的外侧,且上端与所述分度定位系统连接。

9、所述折叠翻转传递机构包括折叠翻转驱动电缸、戴帽中枢长连杆及戴帽中枢短连杆,其中折叠翻转驱动电缸设置于所述工装水平进给系统上,且输出端与戴帽中枢长连杆的上端连接,戴帽中枢长连杆的下端通过戴帽中枢短连杆与所述戴帽齿轮箱铰接。

10、所述内置动力源组件包括拧紧电机、锥齿轮ⅰ和锥齿轮ⅱ;所述套筒浮动机构包括铜套和弹簧;其中拧紧电机的输出端与锥齿轮ⅰ连接,锥齿轮ⅱ与锥齿轮ⅰ啮合,且套设于所述戴帽套筒的一端,铜套和弹簧均套设于所述戴帽套筒上,且弹簧的两端分别与所述戴帽套筒的止口和铜套抵接。

11、所述半自动上料系统包括上料对接块、上料旋转轴、上料支撑筒、上料定位块、上料末端滑台、上料丝母滑块、连杆机构、上料螺母推头及阻挡螺母簧片,其中上料旋转轴贯穿上料支撑筒且可转动,上料旋转轴的一端与上料丝母滑块螺纹连接,上料末端滑台的一端与上料支撑筒的一端,另一端设有螺母安装轴,螺母安装轴与上料螺母推头滑动连接,且螺母安装轴的端部设有阻挡螺母簧片,以阻挡螺母脱落;上料丝母滑块的两侧分别通过两组连杆机构与上料螺母推头铰接;上料定位块设置于上料支撑筒上,上料对接块设置于所述述戴帽中枢系统上,用于与料定位块定位连接。

12、所述连杆机构包括相互铰接的两个连杆,两个连杆的末端分别与所述上料丝母滑块和上料螺母推头铰接。

13、本实用新型的优点和有益效果如下:本实用新型提供的一种紧凑空间螺母自动戴帽装备,装配质量一致性好,整体刚度高,反扭效果好,戴帽过程中装置受载不会变形,提高戴帽质量。

14、本实用新型提供的一种紧凑空间螺母自动戴帽装备,装配精度高,戴帽过程中实现闭环检测,螺母的实际所受扭矩和旋入角度与近端的传感器的测值偏差小,保证螺母戴帽扭矩和转角精度。

15、本实用新型提供的一种紧凑空间螺母自动戴帽装备,装配效率高,作业省时省力,提高作业效率。

本文地址:https://www.jishuxx.com/zhuanli/20240720/267264.html

版权声明:本文内容由互联网用户自发贡献,该文观点仅代表作者本人。本站仅提供信息存储空间服务,不拥有所有权,不承担相关法律责任。如发现本站有涉嫌抄袭侵权/违法违规的内容, 请发送邮件至 YYfuon@163.com 举报,一经查实,本站将立刻删除。

下一篇

返回列表